Gépi látású kamera útmutató: Hogyan válasszon megfelelő kamerát ipari ellenőrzéshez

A Gépi Látás Kamerák Alapvető Műszaki Adatai, Amelyek Az Ellenőrzés Pontosságát Határozzák Meg

Felbontás és Pixelméret: A Részletek Rögzítése a Látómezővel és Objektívkorlátozásokkal Való Egyensúlyban

A magasabb felbontás lehetővé teszi a vizsgálók számára, hogy akár 1,5 mikron méretű apró hibákat is észrevegyenek, ami különösen fontos, amikor azt ellenőrizzük, hogy a nyomtatott áramkörök (PCB) padjai megfelelően illeszkednek-e egymáshoz. Ma már olyan érzékelők állnak rendelkezésre, amelyek több mint 20 megapixeles felbontással rendelkeznek, és ezek olyan problémákat képesek detektálni, amelyek máskülönben észrevétlenül maradnának kamerák alacsonyabb felbontással. De mindig van egy buktató, ha a felbontásról van szó. A nagyobb pixelek, amelyek körülbelül 3,45 és 9 mikron között mozognak, valójában segítik a kamerákat a több fénygyűjtésben, de ennek az ára a részletesség csökkentett tisztasága. És akkor ott van még a kérdés, hogy milyen területet kell egyszerre megtekinteni, ami közvetlenül befolyásolja, hogy milyen szenzor és objektívek alkotnak a legjobb párost. Sokan elkövetik azt a hibát, hogy egy drága, magas megapixeles szenzort erősítenek olcsó vagy túl kicsi objektívre, és hirtelen az objektív válik a gyenge láncszemmé, nem pedig maga a kamera. Amikor nagy ellenőrzési területekről van szó, senki sem ér el jó eredményt, ha csak egyetlen komponensre koncentrál. Az egész rendszernek már elejétől kezdve összehangoltan kell működnie.

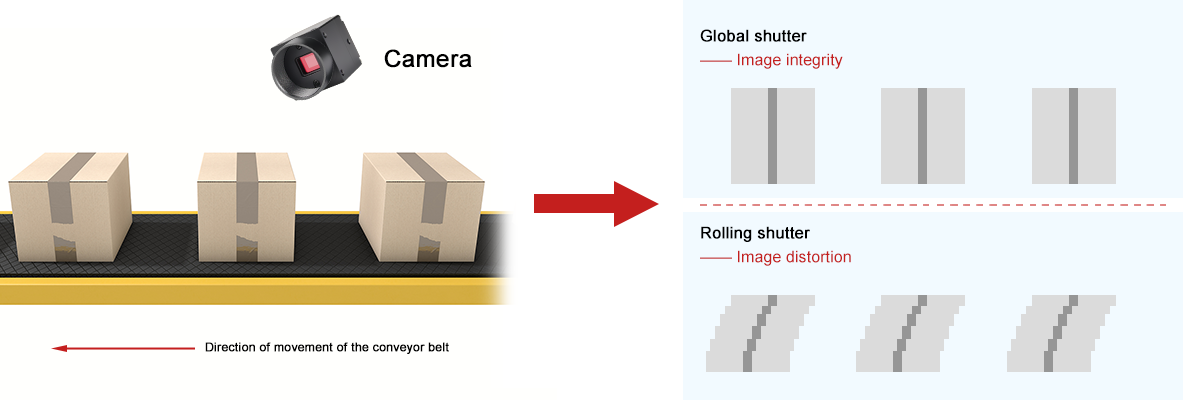

Képkockasebesség és zár típusa: Mozgási elmosódás kiküszöbölése nagy sebességű gyártósorokon

Torzításmentes képalkotáshoz azokon a nagy sebességű szalagokon, amelyek másodpercenként 5 méter vagy gyorsabb ütemben haladnak, elengedhetetlen a globális zár alkalmazása, mivel ez egyszerre rögzíti a teljes képkockát. A gördülő zárak nem tudnak lépést tartani a gyorsan mozgó tárgyakkal, és torzult képek keletkezését okozzák. Amikor kiszámítjuk, mekkora képismétlési frekvenciára van szükségünk, alapvetően elosztjuk a mozgó alkatrészek sebességét azzal a legkisebb hibamérettel, amelyet észlelni kell. Tegyük fel, valaki 0,1 milliméternél kisebb hibákat szeretne felfedezni, miközben a termékek 3 méter per másodperc sebességgel haladnak. Ez a számítás legalább 300 képkocka per másodperc minimális igényét eredményezi. Az óránként körülbelül 20 ezer terméket feldolgozó gyártósorok általában 500 fps feletti teljesítményt igényelnek, mikroszekundumokban mért expozíciós idővel, hogy a fontos ellenőrzések során megállítsák a mozgást. Gondoljunk például arra, hogy a palackfúrók menete megfelelő-e, vagy pontosan követni a hegesztési varratokat. Fontos a helyes pozícionálás, mert még a csekély eltolódás is azt jelentheti, hogy egy hibát észrevetünk, vagy teljesen észrevétlen marad.

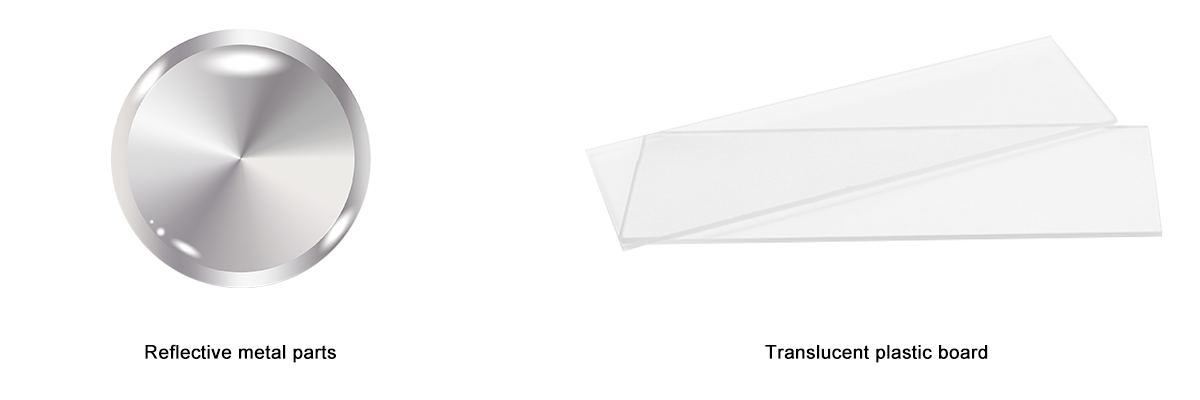

Dinamikus tartomány és kvantumhatékonyság: kontraszt és alacsony fényviszonyok közötti érzékenység maximalizálása hibák észleléséhez

A legalább 120 dB-es dinamikus tartománnyal rendelkező kamerák képesek rögzíteni azokat a nehezen észrevehető visszaverődési különbségeket, amelyeket gyakran figyelmen kívül hagyunk – gondoljunk például arra, hogyan birkóznak meg a fényezett fémekkel és a háttérfényes átlátszó műanyagokkal anélkül, hogy túlexponálnák a kiemeléseket vagy elvesszenek a zajos árnyékokban. Amikor olyan szenzorokkal párosítják ezeket a kamerákat, amelyek kvantumhatékonysága meghaladja a 80%-ot (ami elérhető a hátulról megvilágított CMOS technológiával), meglepően jól működnek gyenge megvilágítás mellett is, anélkül hogy erős erősítéssel darabos, zajos képet kapnánk. Az igazi varázslat akkor történik, amikor kompozit anyagokat vizsgálunk rejtett hibák utáni kutatáskor. A fényelnyelés apró változásai az anyagon belüli üregekre utalhatnak. Az autógyártók számára ez különösen hasznos. Ők apró esztétikai hibákat is fel kell, hogy ismerjenek a járművek festésén, néha akár 5%-os visszaverődési különbséget is, még akkor is, ha a gyári világítás villog vagy megváltozik az intenzitása a termelés során.

Gépi látás kameraként érzékelőtechnológiájának illesztése az anyaghoz és a hullámhossz-követelményekhez

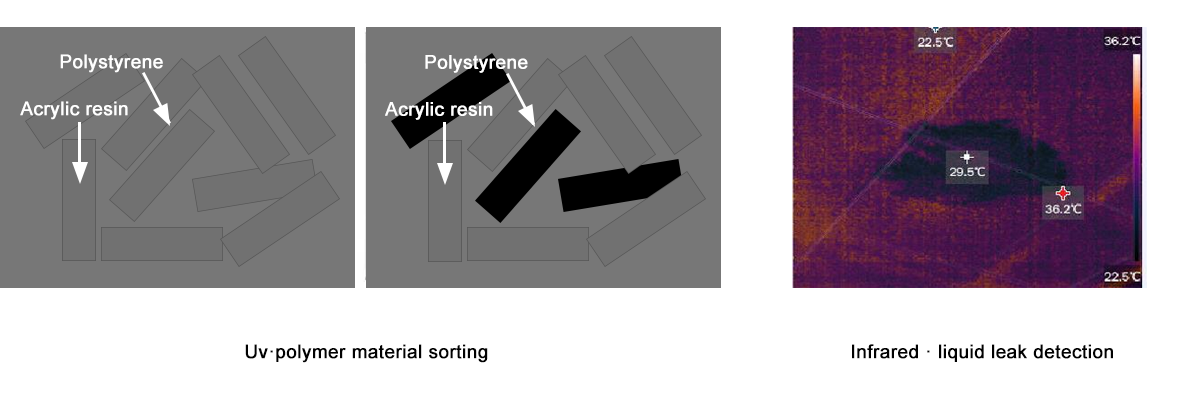

Látható, UV és SWIR érzékelők: Amikor a felület alatti hibák láthatón túli spektrumú képalkotást igényelnek

A hagyományos látható fényű szenzorok kiválóan alkalmasak a felületek ellenőrzésére, de korlátozottak abban, hogy lássák, mi rejtőzik olyan anyagok alatt, mint a műanyag, kompozit alkatrészek vagy szilíciumalkatrészek. A 200 és 400 nm-es tartományban működő UV-szenzorok apró repedéseket és világító anyagokat képesek észlelni az átvizsgált anyagok gerjesztésével. Eközben a rövidhullámú infravörös (SWIR) szenzorok, amelyek 900 és 2500 nm hullámhossz között működnek, valójában képesek átlátni az áttetszőtlen műanyagokon és szilíciumlapkákon, hogy problémákat észleljenek, mint például a víz behatolása, a rétegek szétválása vagy a hőmérséklet-ingadozások, amelyek később gondot okozhatnak. Egy tavaly megjelent kutatás szerint ezek a SWIR-szenzorok majdnem 40%-kal több rejtett hibát találtak a gyógyszer csomagolásában, mint a hagyományos megvilágítási módszerek. A lényeg az, hogy a szenzor hullámhosszának igazítása ahhoz, ahogyan a különböző anyagok elnyelik a fényt, döntő fontosságú ahhoz, hogy komoly problémákat időben észleljünk, mielőtt azok nagyobb gonddá válnának.

Monokróm és színes szenzorok: érzékenység, sebesség és spektrális hűség közötti kompromisszumok ipari minőségbiztosítás céljára

A fekete-fehér szenzorok általában körülbelül 60 százalékkal jobb kvantumhatékonysággal rendelkeznek, mint színes társaik, mivel nem rendelkeznek a fényt elnyelő Bayer-szűrőkkel. Ez azt jelenti, hogy gyorsabban rögzíthetik a képeket, és sokkal hatékonyabban működnek alacsony fényviszonyok mellett. Ezek az előnyök ideálissá teszik őket például apró karcolások észleléséhez fémfelületeken vagy apró hibák detektálásához nagy sebességű palackozó üzemekben. A színes szenzorokra csak akkor van szükség, ha a minőségellenőrzéshez valódi színinformáció szükséges, például amikor biztosítani kell, hogy a tabletták bevonata egységes legyen, vagy az autók festése különböző paneleken is egységesen nézzen ki. Ám a színes szenzoroknál is van egy buktató: demosaizing eljárásuk késleltetést okoz, és gyakorlatban csökkenti a felbontást és az érzékenységet. Számos üzem ezért több hamis selejtezést tapasztal eredményként. Olyan ellenőrzési feladatoknál, ahol a szín nem lényeges, a monokróm beállítás megtartása pontosabbá teszi az ellenőrzést az árnyalatok tekintetében, miközben növeli az ellenőrzési sebességet és csökkenti a hibákat.

Területi és vonalszkennelő gépi látókamerák: A választás a részek geometriája és mozgásprofilja alapján

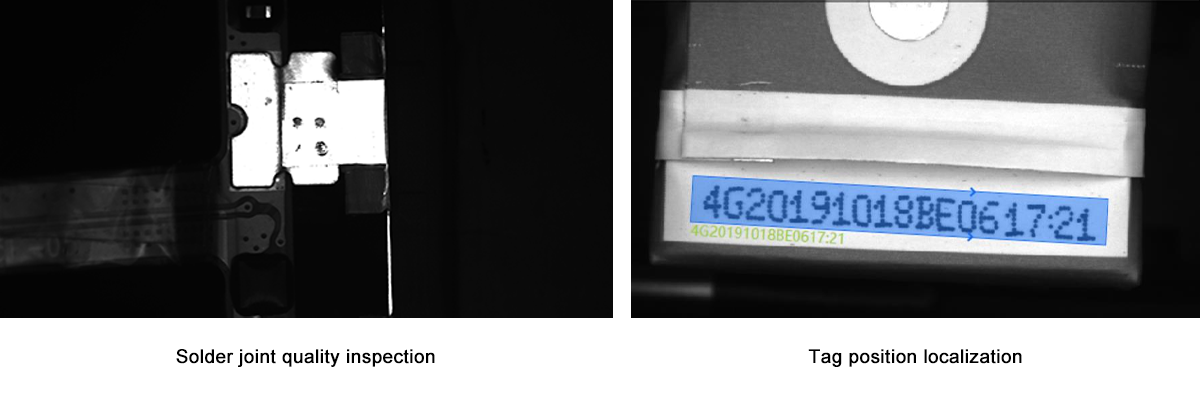

Mikor érdemes területi szkennelést választani: Álló vagy megszakítottan mozgó, összetett 2D jellemzőkkel rendelkező alkatrészek esetén

A területi beolvasású kamerák egyszerre rögzítik a teljes képet, ami ideálissá teszi őket olyan alkatrészek ellenőrzéséhez, amelyek keveset mozognak vagy csak időnként mozognak, ha részletes 2D-elemzésre van szükség. Gondoljon például az alkatrészek forrasztott csatlakozásainak vizsgálatára nyomtatott áramkörökön, címkék helyes elhelyezkedésének ellenőrzésére vagy több jellemzővel rendelkező komponensek igazítására. Ezek a kamerák egyetlen felvétellel több különböző szempontot is ellenőrizhetnek, így jól működnek az elektronikai gyártásban gyakori tömeggyártási környezetekben, ahol a rövid állásidők tiszta képfelvételt tesznek lehetővé. Ennek ellenére a pontos időzítés továbbra is fontos ahhoz, hogy elkerüljék a képek elmosódását, amikor az alkatrészek kissé elmozdulnak a felvételek között. De ezekkel a korlátozásokkal szemben is a területi beolvasású rendszerek rendkívül sokoldalúak olyan bonyolult formák és szabálytalan mintázatok kezelésében, amelyek nem követnek szabványos ismétlődő terveket.

Mikor válasszon vonalszkennelést: folyamatos pálya, futószalag vagy forgó henger ellenőrzése

A vonalszkennelő kamerákat olyan alkalmazásokhoz tervezték, ahol a dolgok folyamatosan mozognak, például gyártás közbeni pályák ellenőrzése, gyors futószalagok vagy forgó kerek tárgyak esetén. Ezek a kamerák valójában meg tudják szüntetni a mozgási elmosódást akkor is, ha az anyagok másodpercenkénti 5 méternél nagyobb sebességgel haladnak. A működésük során a pixelek egyetlen sora időzítését igazítják az anyagok mozgásához a gyártósoron, így torzítás- és nyújtásmentes, éles képek keletkeznek. Ez kiválóvá teszi őket hosszú, folyamatos termékek, mint például papírtekercsek, fémlemezek és műanyag fóliák vizsgálatához. Emellett teljes körű áttekintést biztosítanak az üvegekről és dobozokról, miközben azok forognak. A csomagolási szakemberek többségének tapasztalata szerint ezek a vonalszkennelő rendszerek körülbelül 80 százalékkal csökkentik az adatmennyiséget a hagyományos területi szkennelő rendszerekhez képest. És itt jön a lényeg: ugyanakkor ugyanolyan hatékonyan észlelik a hibákat, miközben egyáltalán nem kell leállítani a gyártási folyamatot.

Ipari fokozatú csatlakozás és környezeti merevítés megbízható gépi látáskamerák telepítéséhez

A gyártósorokon használt gépi látórendszerekkel kapcsolatban felmerülő problémák körülbelül 70 százaléka valójában a nehéz környezeti tényezőkre vezethető vissza. Gondoljunk csak az extrém hőmérsékletre, hidegre, körbe repkédző porra, a gépek állandó rezgésére, és az elektromágneses zavarok sokaságára. Az ipari kamerák speciális tervezési megoldásokkal védekeznek ez ellen a hatások ellen. IP67-es védettségű házuk van, amely kizárja a port és a nedvességet. A GigE Vision csatlakozóik EMI-védelemmel rendelkeznek, így az adatok tisztán maradnak akkor is, ha mindenütt elektromos zaj van. Ezek a kamerák komoly rázkódást is elviselnek megerősített rögzítőelemeknek köszönhetően, és megbízhatóan működnek széles hőmérséklet-tartományban, mínusz 30 Celsius-foktól egészen plusz 70 Celsius-fokig. Ez azt jelenti, hogy jól teljesítenek akkor is, ha forró kemencék mellett, fagyasztó alagutak belsejében vagy nagy, rezgő berendezések mellett vannak felszerelve. Emellett beépített áramellátási biztonsági funkcióval is rendelkeznek, amely védi őket a hirtelen feszültségugrások ellen. Mindezen védelmi intézkedések segítenek abban, hogy a termelés zavartalanul fusson, és a minőségellenőrzések folyamatosan működjenek. A hétköznapi, fogyasztói kategóriás kamerák ilyen igényes környezetben egyszerűen nem állnák meg a helyüket, és hamar meghibásodnának.

Készen áll a tökéletes gépi látású kamera megtalálására?

Ne hagyja, hogy alacsony minőségű kameraválasztás hátráltassa a minőségellenőrzést. Lépjen kapcsolatba a HIFLY-lel még ma ingyenes konzultációért – csapatunk segít összeegyeztetni a kamera specifikációit az ellenőrzési igényeivel, a felbontástól és képkockasebességtől kezdve a szenzortípuson át a környezeti ellenállásig. Egyedi megoldásokkal, gyors szállítással és globális támogatással megbízható, hatékony gépi látási rendszerek építésének partnere vagyunk.