Cara Mengoptimalkan Eksposur Menggunakan Pengendali Cahaya Visi Mesin

Mengapa Optimasi Eksposur Dimulai dari Pengendali Cahaya Visi Mesin

Eksposur sebagai variabel tingkat sistem—bukan hanya pengaturan kamera

Mendapatkan eksposur yang baik tidak hanya soal mengatur pengaturan kamera. Ini benar-benar berkaitan dengan bagaimana semua komponen bekerja bersama, terutama dalam mengendalikan cahaya. Pengendali pencahayaan visi mesin mengatur hal-hal seperti tingkat kecerahan, durasi nyala lampu, dan koordinasi waktu. Hal ini menciptakan kontras yang lebih baik dibandingkan yang dapat dicapai oleh kecepatan rana dan aperture secara terpisah. Saat berurusan dengan permukaan mengilap atau material yang menunjukkan kontras rendah, seperti bagian logam yang dipoles, pencahayaan yang tepat memberikan perbedaan sekitar 70% dalam kualitas gambar menurut beberapa penelitian dari IEEE pada tahun 2022. Untuk lini produksi yang bergerak cepat, menyinkronkan lampu strobo dan kamera dalam pecahan mikrodetik sangat penting agar tidak menghasilkan gambar kabur. Sistem pencahayaan cerdas pada dasarnya mengubah situasi pencahayaan yang kacau menjadi kondisi pencitraan yang konsisten, karena itulah sistem ini menjadi dasar dalam mendeteksi cacat secara andal dalam proses manufaktur.

Segitiga anggaran eksposur: kecepatan rana, gain, dan intensitas cahaya yang dapat dikontrol

Mendapatkan eksposur yang tepat melibatkan penyeimbangan tiga faktor utama: kecepatan rana, pengaturan gain sensor, dan seberapa banyak cahaya yang dapat kita kendalikan. Saat menggunakan kecepatan rana yang lebih cepat, masalah blur akibat gerakan dapat dihilangkan, tetapi dibutuhkan jauh lebih banyak cahaya agar sistem berfungsi. Meningkatkan gain membuat gambar menjadi lebih terang, namun menambah noise pada citra yang cukup mengganggu akurasi pengukuran, terutama di sekitar ISO 1600 menurut pengujian berdasarkan panduan EMVA 1288. Di sinilah pengontrol cahaya modern menjadi sangat berguna. Alat ini mengatasi persyaratan yang saling bertentangan tersebut dengan mengeluarkan pancaran cahaya intensif dalam durasi singkat secara tepat pada saat dibutuhkan. Ambil contoh eksposur super cepat 100 mikrodetik. Eksposur semacam ini membutuhkan intensitas cahaya sekitar empat hingga lima kali lebih tinggi dibandingkan dengan pencahayaan kontinu biasa. Pendekatan ini memungkinkan kita menjaga gain tetap rendah tanpa memicu artefak gerak. Hasilnya? Jendela peluang yang jauh lebih besar untuk menangkap material sulit seperti permukaan kaca atau bagian plastik bertekstur, di mana gain yang terlalu tinggi justru akan mengaburkan detail-detail halus yang paling penting selama pemeriksaan kualitas.

Parameter Pencahayaan Utama yang Mempengaruhi Eksposur

|

Parameter |

Dampak terhadap Eksposur |

Manfaat Aplikasi Industri |

|

Intensitas |

Mengkompensasi kecepatan rana yang singkat |

Memungkinkan inspeksi 500+ FPM tanpa blur gerakan |

|

Durasi strobe |

Mengontrol kemampuan pembekuan gerakan |

Menangkap ulir pengencang pada 1.200 RPM |

|

Synchronization |

Menghilangkan distorsi rana bergulir |

Memverifikasi sambungan solder PCB dengan resolusi 10 µm |

|

Panjang gelombang |

Meningkatkan kontras khusus material |

Mendeteksi retakan halus pada polimer transparan |

Kontrol Waktu Presisi: Menyinkronkan Lampu Strobo LED dan Pemicu Kamera melalui Pengendali Cahaya Visi Mesin

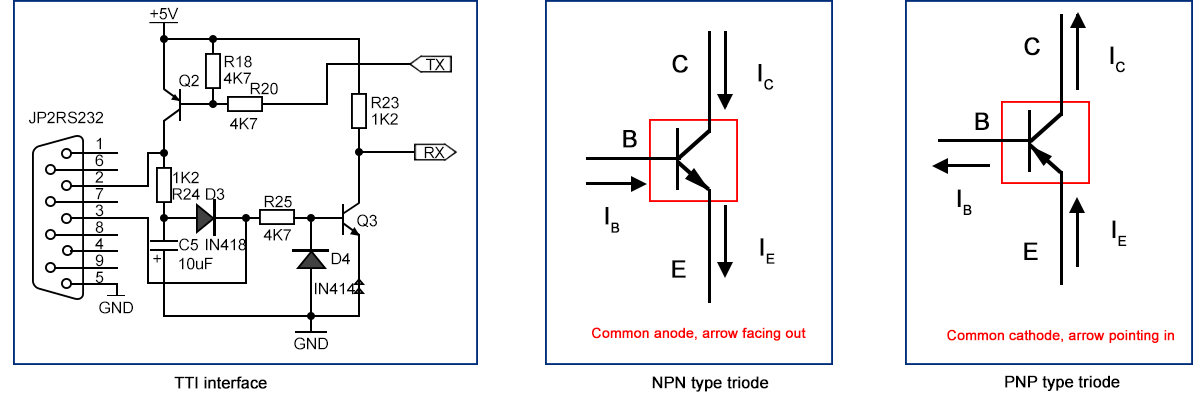

Latensi pemicu sub-mikrodetik: tolok ukur antarmuka TTL/NPN/PNP dan dampak jitter dalam kondisi nyata

Untuk aplikasi sinkronisasi kecepatan tinggi, mendapatkan latensi pemicu di bawah satu mikrodetik kini sudah bukan lagi pilihan. Antarmuka TTL masih menjadi yang tercepat dengan waktu respons di bawah 200 nanodetik, meskipun memiliki kendala dalam kebutuhan kecocokan tegangan yang tepat antar perangkat. Konfigurasi NPN memberikan delay sekitar 300 hingga 500 nanodetik tetapi jauh lebih tahan terhadap gangguan listrik dibanding alternatif lainnya. Opsi PNP memiliki spesifikasi waktu yang serupa, namun bekerja dengan sinyal logika terbalik yang dapat membingungkan pengguna baru. Namun demikian, pabrik-pabrik di dunia nyata menghadapi tantangan lain—gangguan elektromagnetik yang kerap menyebabkan variasi waktu lebih dari 100 nanodetik. Jenis jitter ini muncul sebagai masalah blur gerakan pada conveyor yang berjalan pada kecepatan lima meter per detik. Saat mencoba menangkap gambar jelas dari objek seperti wafer semikonduktor yang melintas cepat atau kapsul farmasi di jalur produksi, ketidakkonsistenan ini menjadi hambatan besar bagi tim kontrol kualitas.

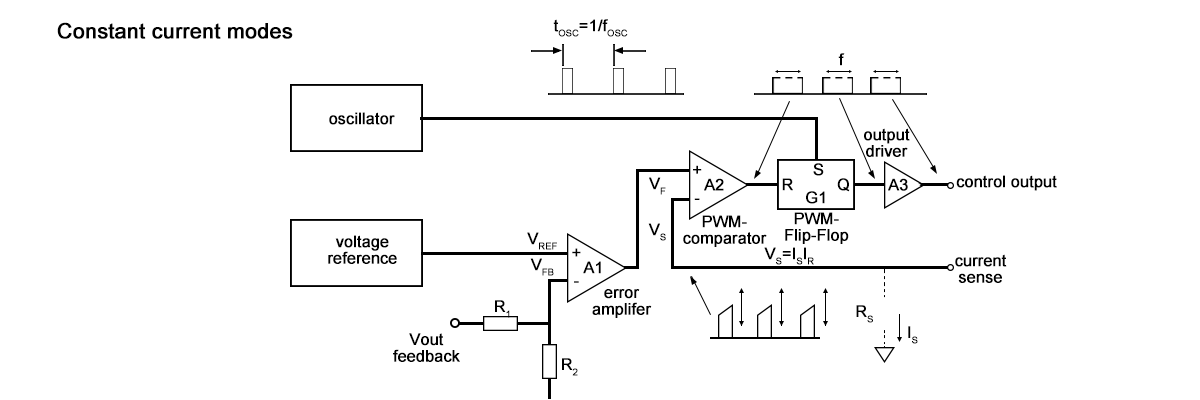

Strategi stroboskopik untuk eksposur ultra-pendek (<100 µs): siklus kerja, intensitas puncak, dan operasi bebas flicker

Untuk eksposur di bawah 100 µs, siklus kerja 1–5% memungkinkan peningkatan intensitas puncak hingga 3,2× melalui overdrive LED terkendali—memanfaatkan regulasi arus konstan dari pengendali cahaya untuk mempertahankan ledakan cahaya mikrodetik tanpa flicker yang terlihat. Batasan termal meningkat secara prediktif seiring durasi pulsa:

|

Parameter |

<50 µs |

50100 μs |

Faktor Risiko |

|

Arus puncak |

3–4× nilai nominal |

2–3× nilai nominal |

Degradasi LED |

|

Siklus kerja |

≤3% |

≤5% |

Kenaikan Suhu Tak Terkendali (Thermal Runaway) |

|

Jendela Stabilitas |

±0.5% |

±1.2% |

Hanyutan intensitas |

Operasi bebas flicker memerlukan frekuensi penggerak di atas 5 kHz—jauh melebihi waktu integrasi kamera tipikal—untuk mencegah artefak garis pada jalur inspeksi botol berkecepatan tinggi atau jalur inspeksi PCB. Yang penting, suhu sambungan di atas 85°C mengurangi masa pakai LED sebesar 30% per kenaikan 10°C (Lumileds, 2023), menegaskan perlunya strategi pemulsian yang memperhatikan aspek termal.

Meningkatkan Rasio Sinyal terhadap Noise: Mode Overdrive dan Arus Konstan pada Pengendali Cahaya Visi Mesin

Kompromi overdrive LED: peningkatan intensitas 3,2× pada siklus tugas 5% dibandingkan dengan kendala termal dan masa pakai

Mengoperasikan LED secara berlebihan berarti mengirimkan pulsa arus yang melebihi nilai terukur mereka, tetapi hanya untuk periode waktu yang sangat singkat. Teknik ini membantu meningkatkan rasio sinyal-terhadap-derau ketika menggunakan pengendali cahaya canggih. Saat beroperasi pada siklus kerja sekitar 5%, kita dapat memperoleh peningkatan intensitas hingga sekitar 3,2 kali lipat dari tingkat normal, yang sangat menentukan dalam skenario inspeksi cepat di mana setiap detail penting. Kelemahannya? Ada masalah panas nyata yang harus dihadapi. Suhu persimpangan dapat melonjak hingga 40 derajat Celsius selama periode overdrive, menyebabkan LED rusak sekitar 75% lebih cepat dibandingkan kondisi operasi normal menurut uji IEC 62717 mengenai keandalan. Untuk mengatasi masalah ini, mode arus konstan diterapkan, menjaga keluaran tetap stabil tanpa flicker meskipun dalam operasi pulsa yang lebih lama atau berkepanjangan. Hal ini menjaga gambar tetap jernih dan hasil konsisten dalam berbagai pengujian. Namun, beberapa hal penting perlu diperhatikan di sini:

- Intensitas puncak vs. umur panjang : Siklus kerja yang melebihi 10% berisiko menyebabkan penurunan lumen secara ireversibel

- Mitigasi termal : Operasi pulsa di bawah 100 µs atau pendinginan aktif mencegah kenaikan suhu tak terkendali

- Optimalisasi masa pakai : Kurva derating menunjukkan kehilangan lumen sebesar 30% terjadi lima kali lebih cepat pada suhu sambungan 150°C dibandingkan 85°C

Menyeimbangkan faktor-faktor ini memastikan peningkatan SNR yang berkelanjutan tanpa mengorbankan keandalan sistem jangka panjang.

Mempertahankan Kinerja: Manajemen Termal dan Batasan Siklus Kerja untuk Pengendali Cahaya Mesin Visi Kecepatan Tinggi

Kurva derating suhu sambungan dan pengaruh langsungnya terhadap stabilitas jendela eksposur yang dapat digunakan

Kurva derating untuk suhu junction, yang ditetapkan oleh produsen LED, pada dasarnya memberi tahu kita berapa arus drive maksimum yang dapat dialirkan melalui LED pada suhu yang berbeda. Ketika seseorang mengabaikan panduan ini, hasilnya adalah keausan LED yang lebih cepat dan variasi lumen yang mengganggu yang bisa melonjak lebih dari 12% saat beroperasi dalam mode pulsa. Ketidakstabilan semacam ini benar-benar memperpendek jendela eksposur yang dapat digunakan, yaitu periode singkat di mana cahaya tetap cukup seragam untuk pengambilan gambar yang baik. Untuk aplikasi yang membutuhkan eksposur mikrodetik, perubahan kecil dalam suhu sekalipun akan mengganggu keseragaman intensitas dan meningkatkan kesalahan inspeksi hingga 18%, menurut penelitian tahun 2021 dari Optoelectronic Reliability Consortium. Agar sistem tetap berjalan lancar selama periode produksi yang panjang, operator perlu tetap berada di bawah batas derating tersebut. Artinya harus berinvestasi pada sistem pendingin yang memadai dan menjaga siklus kerja tetap ketat, biasanya di bawah 25% untuk pulsa arus tinggi tersebut.

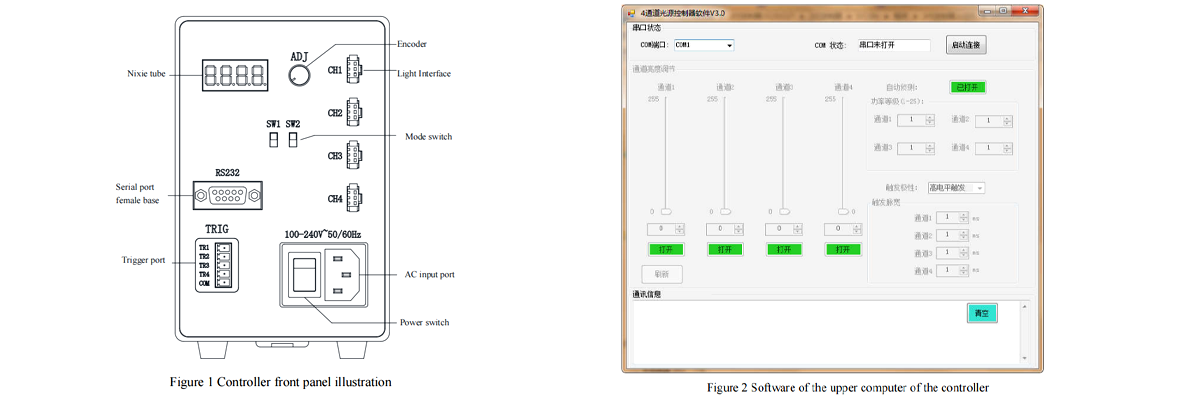

Dari Penyetelan Manual ke Desain Kolaboratif: Optimasi Eksposur–Pencahayaan Otomatis dengan Pengendali Cahaya Visi Mesin

Dulu, mendapatkan eksposur yang baik berarti harus melalui berbagai percobaan dan kesalahan dalam pengaturan lampu dan kamera. Teknisi akan menyesuaikan secara manual berulang kali hingga hasilnya tepat, tetapi pendekatan ini penuh ketidakkonsistenan dan rentan terhadap kesalahan akibat kelelahan teknisi. Sistem modern kelas atas mengambil pendekatan yang sama sekali berbeda. Mereka menerapkan prinsip desain kolaboratif di mana pengendali cahaya visi mesin khusus bekerja erat bersama kamera. Pengendali ini menyesuaikan pencahayaan secara otomatis berdasarkan umpan balik waktu nyata dari kamera itu sendiri. Alih-alih hanya mengutak-atik komponen secara terpisah, semuanya bekerja bersama sebagai bagian dari satu kesatuan utuh. Seluruh sistem berperilaku lebih seperti mesin yang terkoordinasi dengan baik, bukan kumpulan bagian terpisah yang mencoba menjalankan fungsinya masing-masing.

Alur kerja digital twin: mengintegrasikan simulasi Zemax OpticStudio dengan pemodelan eksposur HALCON

Insinyur kini membangun digital twin dari sistem visi dengan menggabungkan alat simulasi optik seperti Zemax OpticStudio dan mesin pemodelan eksposur HALCON. Lingkungan virtual ini memungkinkan:

- Penilaian prediktif tentang bagaimana parameter pencahayaan memengaruhi kualitas gambar—sebelum pembuatan prototipe fisik

- Simulasi interaksi kompleks antara waktu strobo, reflektivitas material, dan respons sensor

- Otomatisasi berbasis AI pada penyesuaian intensitas pencahayaan yang secara terus-menerus memaksimalkan kontras

Dengan mengevaluasi ratusan konfigurasi pencahayaan dalam hitungan menit—bukan hari—produsen dapat memangkas siklus implementasi hingga 40% serta menghilangkan iterasi uji coba yang mahal. Yang lebih penting, digital twin memastikan kualitas pencahayaan yang konsisten di seluruh lini produksi dengan cara menyematkan konfigurasi optimal langsung ke dalam firmware pengendali pencahayaan sistem visi mesin secara terprogram.