Pertimbangan Utama Saat Memilih Sistem Kamera Visi Mesin

Memahami Kebutuhan Aplikasi untuk Sistem Visi Mesin

Otomasi Industri vs. Kebutuhan Panduan Robotik

Dalam otomasi industri dan sistem bimbingan robotik, memahami persyaratan aplikasi yang berbeda adalah hal yang krusial. Sistem-sistem ini dirancang dengan tujuan yang berbeda; otomasi industri fokus pada optimasi proses produksi, sementara bimbingan robotik bertujuan untuk mengarahkan robot dengan presisi di lingkungan dinamis. Kedua aplikasi ini menuntut fitur-fitur spesifik dalam hal kejelasan gambar, kecepatan pemrosesan, dan kemampuan integrasi. Sebagai contoh, otomasi industri mungkin lebih memprioritaskan pemrosesan cepat dan integrasi yang kuat dengan sistem yang sudah ada, seperti yang terlihat dalam studi kasus tentang jalur perakitan otomotif di mana integrasi visi mesin yang mulus adalah kunci efisiensi (sumber: Jurnal Otomasi Industri). Di sisi lain, bimbingan robotik membutuhkan presisi dan adaptabilitas dalam kondisi pencahayaan yang beragam. Mengenali lingkungan operasional sangat penting; pemilihan teknologi visi mesin yang tepat sering kali bergantung pada faktor-faktor seperti kondisi pencahayaan, keterbatasan ruang, dan kompleksitas integrasi sistem yang sudah ada.

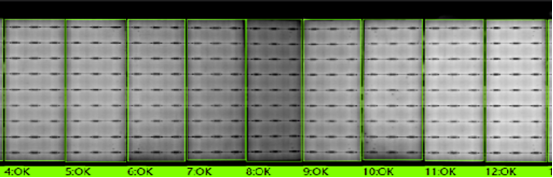

Kamera Berkecepatan Tinggi 1000 fps untuk Pemeriksaan Cepat

Kamera berkecepatan tinggi, terutama yang mampu mencapai 1000 fps, memainkan peran penting dalam aplikasi yang memerlukan pemeriksaan cepat, seperti di industri otomotif dan elektronik. Kamera-kamera ini secara signifikan meningkatkan efisiensi dengan memungkinkan analisis dan penilaian cepat terhadap objek yang bergerak dengan kecepatan tinggi. Spesifikasi teknis yang krusial bagi performa mereka meliputi resolusi tinggi, frame rate luar biasa, dan sensitivitas cahaya superior, yang sangat diperlukan di lingkungan dengan pencahayaan bervariasi atau dalam menangkap gerakan cepat dengan presisi. Dalam aplikasi praktis, kamera berkecepatan tinggi telah terbukti mengurangi waktu pemadaman dan meningkatkan akurasi pemeriksaan, seperti yang dilaporkan dalam studi kasus di sektor elektronik, di mana waktu transisi antar pemeriksaan berhasil dipangkas sebesar 40% menggunakan kamera-kamera canggih ini (sumber: Electronics Industry Review). Hal ini menunjukkan pentingnya kamera-kamera tersebut di lingkungan di mana analisis cepat dan akurat sangat krusial untuk menjaga standar produksi yang tinggi.

Faktor Lingkungan dalam Pengaturan Manufaktur yang Berat

Pengaturan manufaktur sering kali menimbulkan tantangan lingkungan yang dapat menghambat sistem visi mesin. Masalah umum meliputi debu, getaran, dan suhu ekstrem, semuanya memerlukan teknologi yang tangguh untuk bertahan dalam kondisi berat. Peralatan yang diperkuat sangat penting untuk mencegah kegagalan perangkat keras yang sering dilaporkan di lingkungan yang tidak bersahabat, seperti yang dijelaskan dalam sebuah studi tentang ketahanan perangkat keras di pabrik manufaktur (sumber: Jurnal Teknologi Manufaktur). Kinerja sistem visi mesin dapat bervariasi secara signifikan tergantung pada kondisi lingkungan, sehingga sangat penting untuk memasukkan langkah-langkah pelindung dan desain yang tahan lama saat memilih perangkat keras. Memahami dampak dari kondisi-kondisi ini memastikan pemilihan kamera visi mesin yang tangguh dan mampu mempertahankan akurasi dalam pengaturan yang menantang, sehingga melindungi efektivitas jangka panjang aplikasi industri.

Memilih Sensor Gambar untuk Kinerja Optimal

CCD vs CMOS: Menyeimbangkan Biaya dan Kekuatan Sensitivitas

Memilih antara CCD (Charge-Coupled Device) dan CMOS (Complementary Metal-Oxide-Semiconductor) melibatkan evaluasi efisiensi biaya, kualitas gambar, dan sensitivitas. Sensor CCD, dikenal secara tradisional karena kualitas gambar yang lebih tinggi dan sensitivitas cahaya yang lebih baik, bisa lebih mahal dibandingkan sensor CMOS. Namun, perkembangan dalam teknologi CMOS telah mengecilkan kesenjangan, membuatnya menjadi pilihan populer karena kemampuan terjangkaunya dan kecepatan pemrosesan yang lebih cepat. Studi menunjukkan bahwa sensor CMOS mencakup sebagian besar pasar, menunjukkan tren menuju solusi yang hemat biaya dan efisien.

Pilihan sensor secara signifikan memengaruhi kinerja sistem visi mesin. Sensor CCD menawarkan kejelasan gambar yang lebih baik, ideal untuk aplikasi yang membutuhkan presisi tinggi, seperti pencitraan medis. Sebaliknya, CMOS cocok untuk elektronik konsumen dan kebutuhan pemrosesan waktu-nyata karena konsumsi daya yang lebih rendah dan operasi yang lebih cepat. Studi preferensi pengguna mengungkapkan bahwa industri yang membutuhkan pemeriksaan cepat dan penyebaran besar-besaran cenderung memilih sensor CMOS karena keseimbangan biaya, kecepatan, dan kualitas gambar yang dapat diterima.

Teknologi Kamera SWIR untuk Aplikasi Inframerah

Kamera SWIR (Short-Wave Infrared) menawarkan keunggulan unik dengan mendeteksi material dan proses yang tidak terlihat pada panjang gelombang standar. Teknologi ini sangat handal dalam mengidentifikasi kandungan kelembapan, variasi suhu, dan komposisi material, membuatnya tak tergantikan dalam inspeksi sel surya dan aplikasi farmasi. Sebagai contoh, dalam energi surya, kamera SWIR dapat menilai kualitas sel fotovoltaik dengan mengungkapkan ketidaksempurnaan yang tidak terdeteksi sebelumnya.

Di industri farmasi, teknologi SWIR membantu memastikan integritas produk dengan memeriksa kemasan dan memverifikasi isi tanpa kontak fisik. Studi kasus menunjukkan bahwa kamera SWIR meningkatkan akurasi inspeksi hingga 30% di pabrik manufaktur sel surya, mengurangi cacat dan meningkatkan efisiensi produksi. Kemampuan untuk melihat melampaui spektrum cahaya tampak menjadikan kamera SWIR aset kritis dalam industri di mana presisi dan pengujian non-destruktif sangat penting.

Mikrobolometer dalam Sistem Penginderaan Termal

Mikrobolometer memainkan peran penting dalam membuat gambar termal dengan mengonversi radiasi inframerah menjadi sinyal listrik, menawarkan keunggulan dibanding teknologi alternatif seperti termopas dan detektor pirolistik karena ukurannya yang kompak dan efisiensi biaya. Aplikasi mereka meliputi berbagai sektor, termasuk diagnostik bangunan, di mana mereka membantu mendeteksi kehilangan panas, dan pemantauan peralatan industri, di mana mereka membantu mengidentifikasi overheating atau kesalahan operasional.

Bukti empiris mendukung efisiensi mikrobolometer, dengan sistem pemancaran termal mengurangi biaya pemeliharaan sebesar 25% dalam manajemen fasilitas. Permintaan akan pengukuran suhu tanpa kontak dan pemantauan kondisi mendorong tren pasar. Teknologi mikrobolometer diharapkan berkembang dengan peningkatan resolusi dan sensitivitas, lebih meneguhkan perannya dalam sistem visi mesin. Seiring industri memprioritaskan efisiensi energi dan pemeliharaan prediktif, sistem pemancaran termal berbasis mikrobolometer diproyeksikan akan mengalami pertumbuhan substansial.

Mengoptimalkan Spektrum Pemeriksaan dan Solusi Pencahayaan

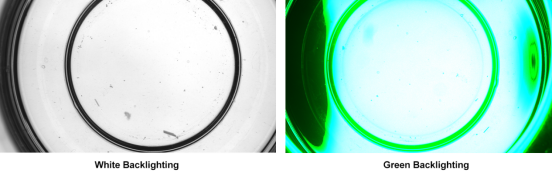

Pencahayaan Visi Mesin untuk Peningkatan Kontras

Penerangan sangat penting dalam sistem visi mesin karena secara langsung memengaruhi kontras gambar dan kemampuan mendeteksi cacat. Solusi penerangan yang efektif diperlukan untuk meningkatkan visibilitas, yang sering kali dicapai dengan mengubah kontras. Sebagai contoh, teknik penerangan belakang dan penerangan insiden dapat secara signifikan meningkatkan visibilitas objek. Penerangan belakang, dengan menerangi objek dari belakang, menyoroti siluetnya, sementara penerangan insiden menerangi dari berbagai sudut untuk menonjolkan fitur dan tekstur permukaan. Secara praktis, penggunaan penerangan yang tepat dapat secara signifikan meningkatkan tingkat deteksi cacat. Studi kasus telah menunjukkan peningkatan dramatis dalam proses pemeriksaan hanya dengan mengoptimalkan kondisi penerangan, mengubah gambar yang tidak jelas menjadi visual yang sangat rinci dan dapat diamati.

UV vs Cahaya Visibel untuk Deteksi Cacat

Membandingkan cahaya UV dan cahaya tampak untuk deteksi cacat menunjukkan kelebihan dan kekurangan yang berbeda dalam berbagai pengaturan industri. Cahaya UV sangat efektif dalam mendeteksi cacat permukaan seperti goresan atau kekotoran yang sering kali tidak terlihat di bawah kondisi penerangan biasa. Sebaliknya, cahaya tampak lebih cocok untuk mengidentifikasi perbedaan warna dan tekstur permukaan. Sebagai contoh, dalam industri otomotif, cahaya UV lebih disukai untuk memeriksa permukaan kaca keselamatan, sedangkan cahaya tampak mungkin lebih efektif untuk mendeteksi ketidaksesuaian cat. Pengujian empiris secara konsisten mendukung klaim ini, menyoroti pentingnya memilih spektrum cahaya yang tepat berdasarkan kebutuhan aplikasi tertentu. Keputusan apakah akan menggunakan cahaya UV atau cahaya tampak sering bergantung pada sifat dan lokasi cacat yang diperiksa.

Pemetaan Multi-Spektral dalam Pengendalian Kualitas

Pemotretan multi-spektral memperluas kemampuan analisis di luar pemotretan RGB tradisional dengan menangkap data pada beberapa panjang gelombang. Teknologi ini memungkinkan analisis material yang lebih rinci, merevolusi proses pengendalian kualitas dalam industri seperti keamanan pangan dan tekstil. Sebagai contoh, dalam industri makanan, pemotretan multi-spektral dapat mengungkap masalah seperti kontaminasi atau busuk yang tidak terlihat oleh mata telanjang. Produsen tekstil juga memperoleh manfaat dari teknologi ini dalam mendeteksi variasi komposisi serat dan pewarna. Penelitian mendukung efektivitas pemotretan multi-spektral, sering menunjukkan peningkatan signifikan dalam tingkat deteksi cacat. Teknologi ini tidak hanya menyempurnakan standar pengendalian kualitas tetapi juga meningkatkan efisiensi operasional dalam industri ini.

Pertimbangan Integrasi untuk Operasi Tanpa Hambatan

Pemilihan Antara Antarmuka GigE dan USB 3.0

Memilih antara antarmuka GigE dan USB 3.0 untuk sistem kamera sangat penting dalam menentukan efisiensi transfer data dan kinerja keseluruhan aplikasi. GigE menawarkan kecepatan transfer data tinggi dan panjang kabel yang lebih panjang, membuatnya cocok untuk setup besar. Namun, performanya dapat terpengaruh oleh kemacetan jaringan. Sebaliknya, USB 3.0 menawarkan kemudahan penggunaan dengan kemampuan plug-and-play, tetapi panjang kabelnya terbatas sekitar 3 meter.

Ketika mempertimbangkan skenario tertentu, GigE ideal untuk aplikasi yang memerlukan transfer data berkecepatan tinggi pada jarak jauh tanpa kendala bandwidth, seperti pemotretan cepat dan otomatisasi industri. Di sisi lain, kesederhanaan USB 3.0 menjadikannya pilihan yang solid untuk pengaturan laboratorium atau operasi berskala kecil. Tren terbaru menunjukkan preferensi yang meningkat untuk GigE karena fleksibilitas jaringannya dan jangkauan yang luas, dengan studi kasus yang menyoroti keunggulannya di lingkungan industri kompleks di mana manajemen kabel sangat penting.

Ketahanan Kamera Welding dalam Kondisi Ekstrem

Kamera welding menghadapi kondisi ekstrem, memerlukan ketahanan yang kuat untuk bertahan di lingkungan yang keras. Suhu tinggi, percikan, dan getaran adalah tantangan umum yang harus dihadapi oleh kamera welding. Oleh karena itu, penggunaan bahan seperti paduan tahan panas dan keramik yang kuat meningkatkan umur panjang dan kinerja. Fitur desain seperti casing pelindung dan mount penyerap guncangan juga memainkan peran penting dalam memperpanjang umur kamera-kamera ini.

Contoh nyata, seperti pengaturan kamera welding dalam manufaktur otomotif, menunjukkan efektivitasnya ketika dilengkapi dengan casing yang tahan lama dan sistem pendinginan canggih. Elemen-elemen ini memastikan kualitas gambar yang konsisten dan efisiensi operasional, bahkan dalam operasi welding suhu tinggi. Uji coba industri telah memvalidasi desain-desain ini, membuktikan bahwa konstruksi yang kokoh secara signifikan mengurangi biaya pemeliharaan dan memperpanjang umur peralatan.

Mensinkronkan Kamera dengan Pengontrol Robotik

Penyelarasan kamera dengan pengontrol robotik sangat penting untuk mencapai presisi dalam proses otomatis. Penjajaran yang tepat antara komponen-komponen ini memastikan ketepatan waktu dan koordinasi gerakan, yang merupakan hal esensial dalam tugas seperti perakitan, pemeriksaan, dan penanganan material. Teknik penyelarasan meliputi penggunaan sinyal jam keras atau algoritma perangkat lunak canggih untuk menyelaraskan operasi kedua sistem.

Implementasi yang sukses sering kali melibatkan integrasi modul penyelarasan yang menghubungkan komunikasi antara kamera dan pengontrol robot. Sebagai contoh, lini manufaktur otomotif telah mendapatkan manfaat dari koordinasi presisi antara kamera dan robot, meningkatkan akurasi dan kecepatan perakitan komponen. Beberapa studi kasus menunjukkan bahwa penyelarasan yang efektif tidak hanya mengoptimalkan efisiensi lini produksi tetapi juga mengurangi tingkat kesalahan, membuktikan nilai tak ternilai dalam lingkungan presisi tinggi.