Panduan Pemilihan Lensa Visi Mesin untuk Aplikasi Industri

Parameter Optik Utama: FOV, Jarak Kerja, dan Panjang Fokus

Bagaimana Medan Pandang (FOV) Menentukan Kesesuaian Lensa Visi Mesin untuk Inspeksi Jalur Perakitan

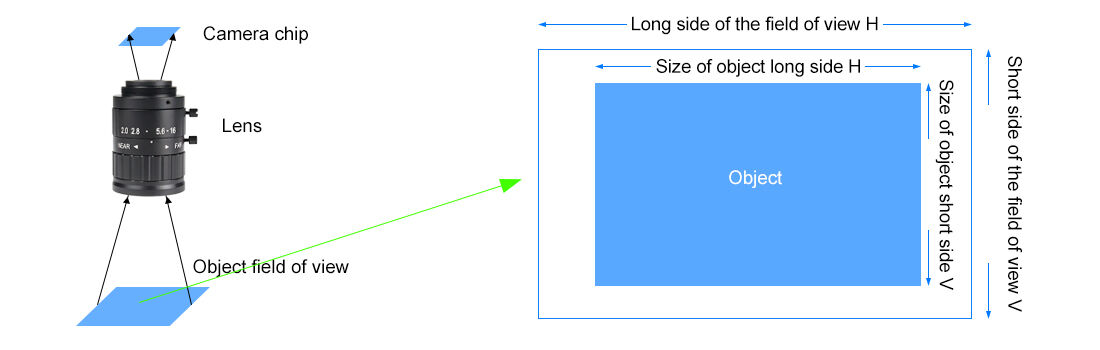

Bidang pandang, atau FOV untuk singkatnya, pada dasarnya memberi tahu kita area mana yang dapat dilihat kamera secara bersamaan, yang sangat penting saat memeriksa produk di jalur perakitan. Jika FOV terlalu sempit, cacat kecil di sepanjang tepi bisa saja sepenuhnya terlewatkan. Di sisi lain, jika FOV terlalu luas, maka setiap piksel akan mencakup area yang lebih besar, sehingga detail mulai kabur dan resolusi menurun. Terdapat rumus praktis untuk menghitung semua ini: kalikan ukuran sensor dengan jarak kerja, lalu bagi hasilnya dengan panjang fokus. Misalnya, seseorang membutuhkan cakupan penuh menggunakan sensor berukuran 100 mm; kemungkinan besar mereka harus mendekati objek atau memilih lensa yang berbeda—tergantung pada ruang yang tersedia. Menurut beberapa laporan industri yang beredar, hampir sepertiga dari seluruh masalah pada sistem penglihatan disebabkan oleh kesalahan awal dalam menentukan FOV. Menentukan FOV secara tepat memastikan setiap inci komponen dipindai secara menyeluruh tanpa gangguan artefak gerak yang mengganggu, sehingga pada akhirnya membantu mendeteksi cacat lebih cepat selama proses manufaktur berkecepatan tinggi.

Interaksi Jarak Kerja dan Panjang Fokus dalam Panduan Robotik dan Susunan Visi Terbenam

Hubungan antara jarak kerja (celah antara lensa dan objek) dan panjang fokus bersifat berkebalikan, yang benar-benar penting dalam sistem panduan robotik dan teknologi visi tersemat. Ketika kita membutuhkan jarak kerja yang lebih panjang, panjang fokus pun harus ditingkatkan agar objek tetap tajam—suatu hal yang krusial bagi robot yang bergerak secara aman tanpa menabrak benda di sekitarnya. Namun, selalu ada konsekuensinya. Peningkatan panjang fokus justru mempersempit kedalaman bidang (depth of field), sehingga mencapai pengaturan yang tepat menjadi sebuah mimpi buruk dalam proses kalibrasi. Untuk ruang sempit—misalnya di mana peralatan seperti alat inspeksi PCB harus dipasang—panjang fokus yang lebih pendek memungkinkan kita mendekati objek sambil tetap mampu melihat detail yang diperlukan. Menjaga keseimbangan ini dengan tepat membantu mengurangi blur gerak ketika objek bergerak cepat. Uji coba industri menunjukkan bahwa setiap kali panjang fokus meningkat, resolusi lateral naik sekitar 15% hingga 30%, yang berarti sistem-sistem ini mampu mencapai presisi hingga tingkat mikron untuk pekerjaan panduan otomatis.

Kompatibilitas Sensor dan Standar Pemasangan untuk Integrasi Lensa Visi Mesin yang Andal

Cakupan Lingkaran Citra dibandingkan Ukuran Sensor: Mengapa Pemilihan Lensa Visi Mesin yang Tidak Sesuai Menyebabkan Vignetting dan Penurunan Resolusi

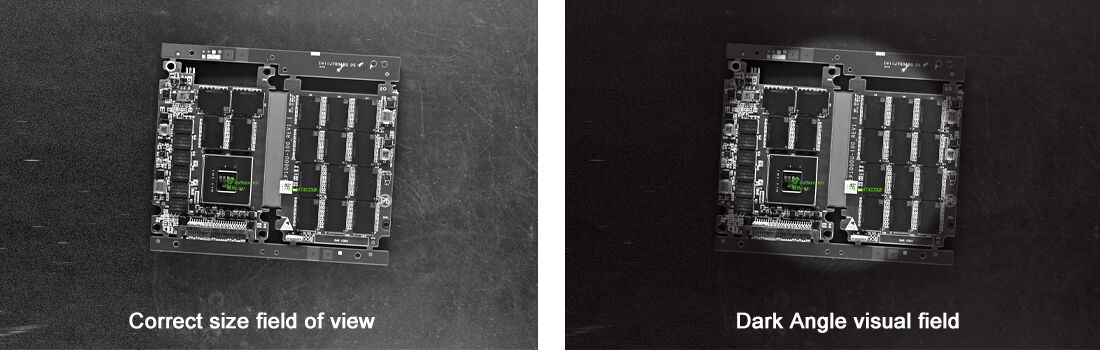

Memilih yang salah lensa penglihatan mesin untuk sebuah sensor karena cakupan area yang tidak cukup luas menyebabkan masalah optis serius di tahap selanjutnya. Jika lensa memproyeksikan lingkaran gambar yang lebih kecil daripada kebutuhan sensor, kita akan melihat fenomena yang disebut vignetting, di mana sudut-sudut gambar menjadi sangat gelap—kadang-kadang tingkat pencahayaannya turun hingga 80%. Artinya, data berharga dari tepi-tepi tersebut hilang sepenuhnya. Yang terjadi selanjutnya bahkan lebih buruk bagi resolusi. Ambil contoh sensor 12 megapiksel yang dipasangkan dengan lensa yang dirancang khusus untuk format 1/1,8 inci: kinerja nyatanya turun menjadi sekitar maksimal 8 megapiksel. Bagi para profesional yang bekerja pada papan sirkuit cetak (printed circuit boards), kekurangan semacam ini dapat menyamarkan retakan mikro berukuran kurang dari 10 mikron lebarnya. Sebagai pedoman umum saat membeli lensa, periksalah apakah spesifikasinya menyebutkan cakupan lingkaran gambar yang melebihi pengukuran diagonal sensor minimal sebesar 10%.

C-Mount vs. CS-Mount: Kesesuaian Mekanis, Jarak Fokus Belakang, dan Kendala Dunia Nyata dalam Sistem Ringkas

Ulat pada lensa C-mount (dengan jarak flange sebesar 17,526 mm) dan lensa CS-mount (pada 12,526 mm) berfungsi secara mekanis bersamaan, meskipun terdapat perbedaan signifikan dalam hal jarak fokus belakang. Ketika seseorang memaksakan pemasangan lensa CS-mount ke kamera C-mount, hal ini menghasilkan defokus sekitar 5 mm yang dapat mengaburkan detail-detail kecil hingga toleransi 0,1 mm. Masalah semacam ini kerap terjadi dalam operasi robotik pick-and-place. Di sisi lain, pemasangan lensa C-mount pada bodi kamera CS-mount memerlukan spacer khusus yang justru mengurangi stabilitas sistem, terutama penting dalam sistem tertanam yang terus-menerus mengalami getaran. Produsen perangkat medis sangat memahami hal ini karena peralatan mereka sering kali harus muat di ruang yang sangat sempit, sekitar 50 milimeter kubik. Ukuran CS-mount yang lebih kecil memungkinkan fokus dilakukan dalam situasi-situasi semacam ini, di mana C-mount tidak mampu menjangkaunya. Kebanyakan orang tetap mengikuti praktik standar untuk menghindari masalah selama pemasangan. Secara umum, CS-mount digunakan untuk sensor berukuran kurang dari setengah inci, sedangkan sensor yang lebih besar menggunakan C-mount.

Diafragma, Kedalaman Bidang, dan Metrik Kinerja Optik Kritis

Optimisasi Nomor-F: Menyeimbangkan Aliran Cahaya, Kedalaman Bidang, dan Kabur Gerak dalam Inspeksi Kecepatan Tinggi

Dalam sistem visi mesin industri, angka-f (f/#) mengatur tiga faktor penting secara bersamaan: jumlah cahaya yang melewati lensa, kedalaman bidang (DOF), dan ketahanan gambar terhadap kabur gerak. Ketika kita mengatur angka-f lebih rendah seperti f/1.4, lensa membiarkan masuk jauh lebih banyak cahaya—yang sangat menguntungkan dalam kondisi gelap—namun hal ini memiliki konsekuensi. Kedalaman bidang menjadi sangat dangkal, sehingga jika terdapat ketidakrataan ketinggian permukaan pada objek yang sedang diperiksa, sebagian objek bisa kehilangan fokus. Sebaliknya, angka-f yang lebih tinggi seperti f/16 memberikan cakupan kedalaman bidang yang jauh lebih baik, yang diperlukan untuk pengukuran dimensi yang akurat. Namun, hal ini memerlukan waktu eksposur yang lebih lama, sehingga gambar menjadi lebih rentan terhadap masalah kabur gerak—terutama saat menangani benda bergerak cepat di atas konveyor yang beroperasi pada kecepatan di atas 1/10.000 detik per frame. Menemukan titik optimal antara kebutuhan-kebutuhan yang saling bertentangan ini memerlukan pertimbangan cermat terhadap kondisi pencahayaan maupun persyaratan produksi.

- Hitung jarak hiperfokal untuk mempertahankan fokus di seluruh zona toleransi

- Sesuaikan bukaan dengan intensitas stroboskop—lebih dari 50.000 lux memungkinkan penggunaan Æ'/8+ tanpa penalti noise

- Utamakan bukaan Æ'/4—Æ'/8 untuk lebih dari 92% aplikasi kecepatan tinggi (Automated Imaging Association, 2023)

Menyeimbangkan faktor-faktor ini mencegah penolakan palsu sekaligus mempertahankan laju produksi di atas 300 ppm.

MTF, Distorsi, dan Kontras—Bagaimana Spesifikasi Lensa Visi Mesin Secara Langsung Mempengaruhi Akurasi Deteksi Cacat

Kemampuan untuk mendeteksi cacat secara andal bergantung pada beberapa faktor, termasuk Fungsi Transfer Modulasi atau MTF, tingkat distorsi, serta seberapa baik kontras antarobjek. Ketika pembacaan MTF tetap berada di atas 0,6 pada frekuensi Nyquist sensor—yang disebut demikian—kita memperoleh pengukuran tepi dengan akurasi sekitar setengah piksel, yang sangat penting ketika mencari retakan kecil berukuran hanya beberapa mikron. Menjaga distorsi di bawah 0,1 persen membantu menghindari kesalahan geometri yang mengganggu yang terjadi selama pekerjaan pengukuran. Sementara itu, rasio kontras yang kuat—lebih dari sembilan puluh banding satu—membuat perbedaan besar dalam mendeteksi masalah kecil, seperti tanda oksidasi, terhadap tekstur latar belakang yang kompleks. Parameter-parameter ini bukan sekadar angka di atas kertas; mereka benar-benar memengaruhi hasil inspeksi di dunia nyata setiap hari.

|

Parameter |

Dampak Deteksi Cacat |

Ambang Toleransi |

|

MTF @ 50 lp/mm |

Keterlihatan Goresan |

≥0.45 |

|

Distorsi radial |

Kesalahan Dimensi |

≤0.15% |

|

Rasio Kontras |

Deteksi kontaminan |

≥80:1 |

MTF sub-optimal atau distorsi >0,3% menyebabkan 37% hasil negatif palsu dalam inspeksi PCB (Vision Systems Design, 2024). Oleh karena itu, spesifikasi lensa visi mesin secara langsung menentukan akurasi pengendalian kualitas.

Jenis Lensa Visi Mesin Khusus untuk Tugas Industri Presisi

Lensa Telecentris dalam Metrologi: Menghilangkan Kesalahan Perspektif untuk Stabilitas Pengukuran Sub-Piksel

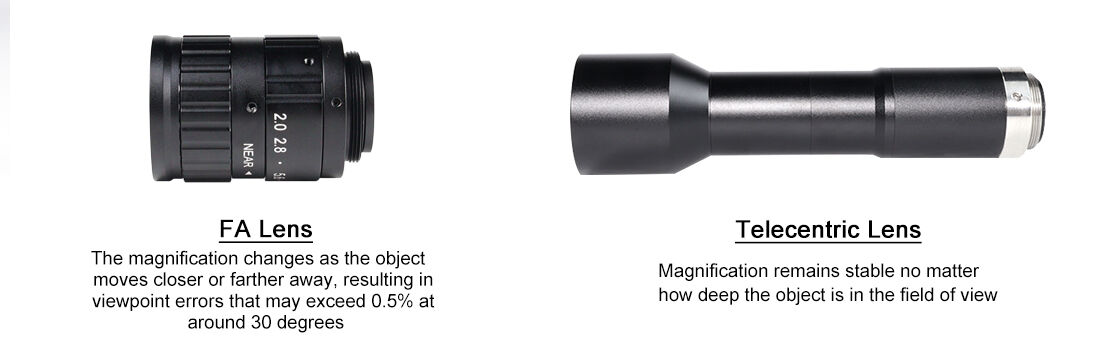

Lensa telecentric benar-benar esensial untuk aplikasi metrologi industri yang memerlukan stabilitas pengukuran tingkat sub-piksel. Lensa biasa mengalami masalah di mana pembesaran berubah ketika objek bergerak lebih dekat atau lebih jauh, sehingga menimbulkan kesalahan perspektif yang dapat melebihi 0,5% pada sudut sekitar 30 derajat. Dengan optik telecentric, semua sinar utama tetap paralel. Artinya, pembesaran tetap konsisten tanpa peduli seberapa dalam suatu objek berada dalam bidang pandang. Hal ini membuat perbedaan besar saat memeriksa hal-hal seperti keselarasan pad PCB atau profil gigi roda gigi, di mana distorsi sekecil apa pun pada tingkat mikron dapat merusak kualitas produk. Untuk pemeriksaan alat ukur otomatis, lensa-lensa ini memberikan hasil pengukuran yang dapat diulang hingga ±0,01 mm karena menghilangkan kesalahan penskalaan yang mengganggu akibat masalah perspektif. Selain itu, karena tidak ada distorsi angular yang perlu dikhawatirkan, proses kalibrasi menjadi jauh lebih mudah. Waktu pemasangan berkurang antara 30 hingga 40 persen dibandingkan dengan penggunaan lensa biasa dalam lingkungan manufaktur presisi.

Siap Memilih Lensa Machine Vision yang Tepat?

Lensa yang tepat menyeimbangkan bidang pandang (FOV), jarak kerja, kompatibilitas sensor, dan metrik kinerja agar sesuai dengan aplikasi industri Anda. Menghindari ketidaksesuaian serta memprioritaskan spesifikasi kunci memastikan deteksi cacat dan akurasi pengukuran yang andal.

Untuk panduan kompatibilitas lensa–kamera, pilihan khusus (misalnya lensa telecentric), atau layanan adaptasi khusus, bermitralah dengan penyedia yang memiliki pengalaman industri terbukti. Keahlian HIFLY selama 15 tahun di bidang machine vision—yang mencakup lensa, kamera, dan solusi terintegrasi—menjamin keselarasan dengan tuntutan produksi Anda. Hubungi kami hari ini untuk konsultasi tanpa kewajiban guna menyempurnakan pemilihan lensa Anda.