Mengapa Sulit bagi Visi Mesin untuk Mencapai Pemeriksaan Dimensi Presisi Tinggi?

Di dalam lanskap yang berkembang pesat dari otomasi industri dan pengendalian kualitas, visi mesin telah muncul sebagai alat kuat untuk berbagai tugas pemeriksaan. Namun, meskipun memiliki banyak keuntungan, mencapai pemeriksaan dimensi presisi tinggi tetap menjadi tantangan besar. Artikel ini membahas alasan utama di balik kesulitan memperoleh pengukuran dimensi yang akurat melalui visi mesin.

Kendala Terkait Perangkat Keras

Komponen perangkat keras dari sistem visi mesin, termasuk kamera dan lensa, memberikan keterbatasan inheren pada presisi. Kamera dengan resolusi rendah tidak dapat menangkap detail halus dari objek, yang mengakibatkan perhitungan dimensi yang tidak akurat. Bahkan dengan kamera beresolusi tinggi, ukuran piksel adalah faktor yang penting. Piksel yang lebih kecil secara teori dapat memberikan gambar yang lebih rinci, tetapi mereka juga mengurangi jumlah cahaya yang ditangkap per piksel, meningkatkan noise pada gambar. Noise ini dapat mengaburkan tepi objek, membuat sulit untuk mendefinisikan batasnya dengan presisi.

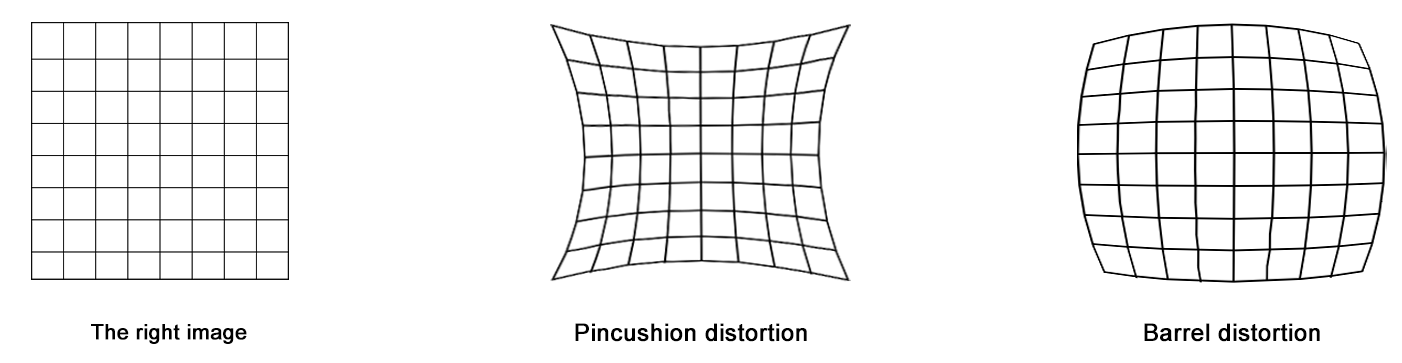

Lensa industri juga memainkan peran penting dalam akurasi visi mesin. Distorsi geometris, seperti distorsi barel dan distorsi pincushion, sering terjadi pada lensa. Distorsi-distorsi ini menyebabkan garis lurus di dunia nyata tampak melengkung pada gambar yang ditangkap, yang dapat secara signifikan memengaruhi akurasi pengukuran dimensi. Selain itu, lensa mungkin mengalami aberrasi kromatik, di mana panjang gelombang cahaya yang berbeda fokus pada titik-titik yang berbeda, menghasilkan tepi berwarna di sekitar objek dan lebih jauh menurunkan presisi pengukuran. Memperbaiki kekurangan-kekurangan lensa ini memerlukan prosedur kalibrasi yang kompleks, dan mencapai koreksi sempurna di seluruh bidang pandang sangatlah sulit.

Keterbatasan Fisik Optik

Prinsip-prinsip fisik dari optik menyajikan hambatan fundamental terhadap pemeriksaan dimensi presisi tinggi dalam visi mesin. Difraksi cahaya merupakan masalah utama. Menurut hukum-hukum optik, ketika cahaya melewati celah kecil atau melingkupi objek kecil, ia akan difrak, menyebabkan tepi gambar objek menjadi buram. Dalam hal pemeriksaan komponen kecil, efek difraksi ini dapat membuatnya mustahil untuk membedakan fitur-fitur yang berdekatan secara akurat, sehingga mengakibatkan kesalahan dalam pengukuran dimensi.

Keterbatasan optik lainnya adalah kedalaman lapang yang terbatas. Dalam visi mesin, jika objek memiliki bentuk tiga dimensi yang kompleks atau jika ada variasi dalam posisi objek relatif terhadap kamera, bagian-bagian objek mungkin akan keluar dari fokus. Blur keluar-dari-fokus ini dapat mengaburkan penampilan objek, membuat pengukuran dimensi menjadi sulit dilakukan secara presisi. Menyesuaikan kedalaman lapang sering kali melibatkan pertukaran; meningkatkan kedalaman lapang dapat mengurangi resolusi, sementara meningkatkan resolusi dapat menyempitkan kedalaman lapang.

Gangguan Lingkungan

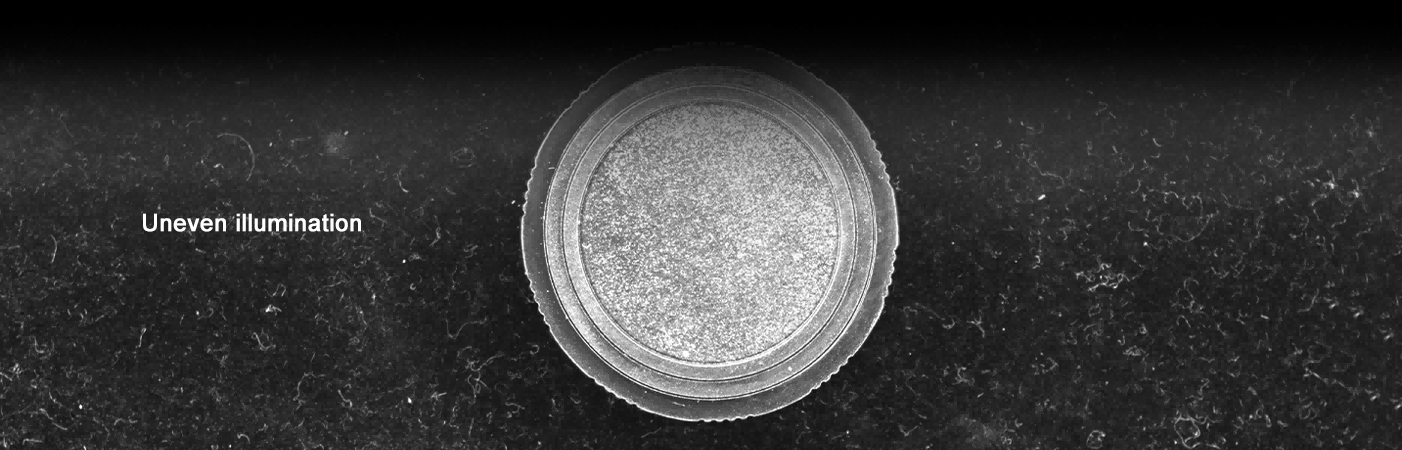

Lingkungan di mana sistem visi mesin beroperasi dapat memiliki dampak yang signifikan terhadap akurasi pemeriksaan dimensi. Kondisi pencahayaan sangat bervariasi dan kritis. Perubahan dalam intensitas penerangan, arah, dan suhu warna dapat mengubah penampilan objek dalam gambar. Sebagai contoh, pencahayaan yang tidak merata dapat menciptakan bayangan pada objek, yang mungkin salah ditafsirkan sebagai bagian dari bentuk objek, menyebabkan perhitungan dimensi yang salah. Permukaan reflektif pada objek juga dapat menyebabkan silau, yang dapat memenuhi sensor kamera dan menyembunyikan fitur-fitur penting.

Suhu dan kelembapan lingkungan sekitar juga dapat memengaruhi kinerja sistem visi mesin. Perubahan suhu dapat menyebabkan ekspansi atau kontraksi termal baik pada objek yang diperiksa maupun pada komponen perangkat keras sistem visi, yang mengarah pada perubahan dimensi. Kelembapan dapat menyebabkan kondensasi pada lensa atau komponen optik lainnya, menurunkan kualitas gambar dan akurasi pengukuran.

Kerataan Objek - Tantangan yang Ditimbulkan

Kerataan sebuah objek adalah faktor yang sering diabaikan namun signifikan yang menghambat keakuratan pemeriksaan dimensi berbasis visi mesin. Ketika permukaan objek tidak rata, interaksi antara cahaya dan objek menjadi tidak terduga. Di area dengan tonjolan atau depresi, pantulan cahaya menyimpang dari pola yang diharapkan. Sebagai gantinya, daripada memantulkan cahaya ke arah kamera secara konsisten, permukaan yang tidak rata menyebarluaskan cahaya, menciptakan titik terang dan bayangan yang tidak sesuai dengan geometri sebenarnya dari objek. Pola pencahayaan yang tidak konsisten ini dapat menyesatkan algoritma deteksi tepi, menyebabkannya salah mengidentifikasi batas-batas objek. Sebagai contoh, sebuah tonjolan kecil pada permukaan yang seharusnya datar mungkin dianggap sebagai fitur yang jelas, yang menghasilkan pengukuran dimensi yang berlebihan.

Selain itu, dalam sistem visi mesin 3D yang bergantung pada teknik seperti proyeksi cahaya terstruktur atau pencocokan stereo, permukaan yang tidak rata mengganggu proses dasar persepsi kedalaman. Dengan cahaya terstruktur, pola yang diproyeksikan menjadi terdistorsi pada permukaan yang tidak beraturan, membuatnya sulit untuk secara akurat mendekode informasi kedalaman. Dalam visi stereo, variasi dalam kepingan permukaan dapat menyebabkan kesalahan dalam mencocokkan titik-titik yang sesuai antara dua pandangan kamera, karena ketidakteraturan tersebut menciptakan disparitas yang tidak mencerminkan jarak sebenarnya. Sebagai hasilnya, merekonstruksi bentuk 3D objek dengan presisi tinggi menjadi tugas yang berat, secara langsung memengaruhi keakuratan pemeriksaan dimensi.

Keterbatasan Algoritma dan Perangkat Lunak

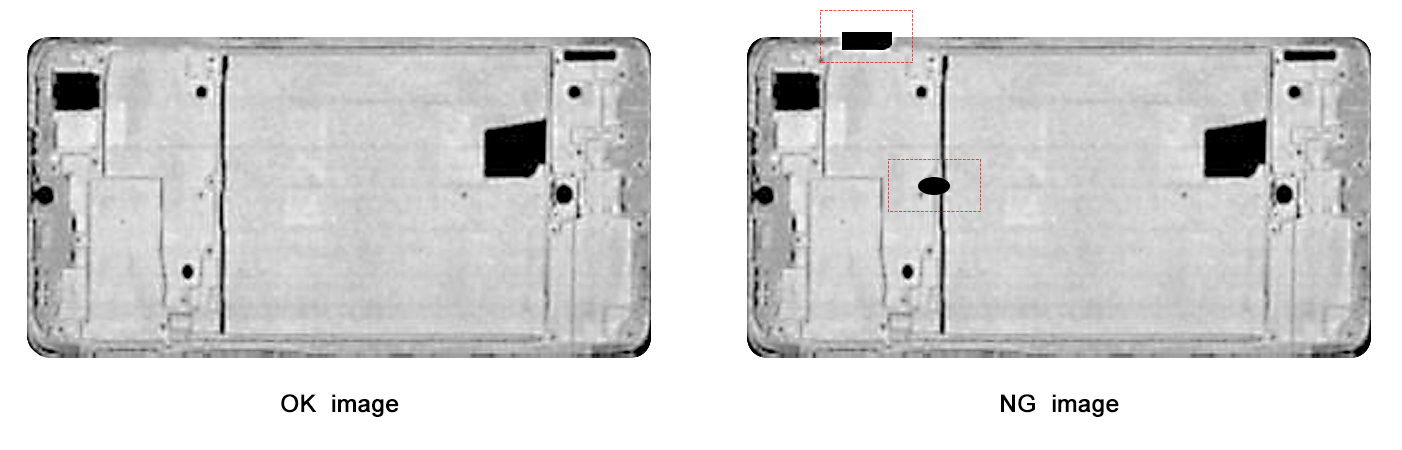

Algoritma dan perangkat lunak yang digunakan dalam visi mesin untuk pemeriksaan dimensi memiliki serangkaian tantangan tersendiri. Deteksi tepi, langkah fundamental dalam menentukan dimensi objek, sering kali kompleks dan rentan terhadap kesalahan. Algoritma deteksi tepi yang berbeda, seperti Canny, Sobel, atau Laplacian, memiliki kelebihan dan kekurangan masing-masing. Bising pada gambar dapat menyebabkan tepi palsu terdeteksi, sementara objek dengan kontras rendah dapat mengakibatkan tepi yang terlewatkan.

Selain itu, memasangkan model geometris secara akurat ke tepi yang terdeteksi untuk menghitung dimensi adalah tugas yang sulit. Objek mungkin memiliki bentuk yang tidak teratur, cacat permukaan, atau variasi tekstur, yang dapat membingungkan algoritma. Selain itu, menangani objek dengan geometri tiga dimensi yang kompleks memerlukan algoritma rekonstruksi 3D lanjutan, yang membutuhkan banyak komputasi dan seringkali kurang akurat.

Secara keseluruhan, kesulitan dalam mencapai inspeksi dimensi presisi tinggi dengan visi mesin berasal dari kombinasi keterbatasan perangkat keras, kendala optik, gangguan lingkungan, masalah terkait kepingan objek, dan tantangan algoritmik serta perangkat lunak. Mengatasi hambatan-hambatan ini memerlukan penelitian dan pengembangan berkelanjutan di berbagai bidang, termasuk optik, elektronika, ilmu komputer, dan ilmu bahan. Dengan menyelesaikan masalah-masalah ini, kita dapat meningkatkan keakuratan dan keandalan sistem visi mesin untuk inspeksi dimensi, sehingga memungkinkan mereka memenuhi persyaratan yang semakin ketat dari aplikasi industri modern.