Come ottimizzare l'esposizione utilizzando un controller di illuminazione per la visione artificiale

Perché l'Ottimizzazione dell'Esposizione Parte dal Controllore della Luce per Visione Artificiale

L'esposizione come variabile a livello di sistema, non solo impostazioni della telecamera

Ottenere una buona esposizione non riguarda solo la regolazione delle impostazioni della fotocamera. Si tratta soprattutto di come tutti i componenti lavorano insieme, specialmente per quanto riguarda il controllo della luce. Il controller per illuminazione nella visione artificiale gestisce aspetti come i livelli di luminosità, la durata dell'accensione delle luci e la sincronizzazione temporale. Questo permette di ottenere un contrasto migliore rispetto a quanto ottenibile soltanto tramite velocità dell'otturatore e diaframma. Quando si lavora con superfici riflettenti o materiali con basso contrasto, come parti in metallo lucidato, un'illuminazione adeguata può migliorare la qualità dell'immagine di circa il 70%, secondo alcune ricerche pubblicate dall'IEEE nel 2022. Per quelle linee di produzione ad alta velocità, è fondamentale sincronizzare al microsecondo frazioni di lampi al neon e telecamere, per evitare immagini sfocate. I sistemi intelligenti di illuminazione trasformano sostanzialmente situazioni di luce caotiche in condizioni di imaging costanti, ed è per questo motivo che costituiscono la base per individuare difetti in modo affidabile nei processi produttivi.

Il triangolo del budget di esposizione: velocità dell'otturatore, guadagno e intensità della luce controllabile

Ottenere l'esposizione corretta richiede di bilanciare tre fattori chiave: velocità dell'otturatore, impostazioni del guadagno del sensore e la quantità di luce che possiamo effettivamente controllare. Quando si utilizzano velocità dell'otturatore più elevate, si eliminano i problemi di motion blur, ma è necessaria una quantità di luce molto maggiore per far funzionare il sistema. Aumentare il guadagno rende le immagini più luminose, ma introduce rumore nell'immagine, riducendo notevolmente l'accuratezza delle misurazioni intorno a ISO 1600, come dimostrato da test eseguiti secondo le linee guida EMVA 1288. È qui che entrano in gioco i moderni controller di illuminazione. Essi risolvono queste esigenze contrastanti inviando impulsi brevi e intensi di luce esattamente quando necessari. Prendiamo ad esempio esposizioni estremamente rapide di 100 microsecondi. Queste richiedono un'intensità luminosa pari a quattro o cinque volte quella necessaria con normali sistemi di illuminazione continua. Questo approccio permette di mantenere il guadagno sufficientemente basso senza generare artefatti di movimento. Il risultato? Una finestra operativa molto più ampia per acquisire materiali difficili come superfici in vetro o parti in plastica strutturate, dove un guadagno eccessivo cancellerebbe i dettagli più fini, fondamentali durante i controlli qualità.

Parametri Chiave dell'Illuminazione che Influenzano l'Esposizione

|

Parametri |

Influenza sull'Esposizione |

Vantaggio per l'Applicazione Industriale |

|

Intensità |

Compensa le velocità di otturatore brevi |

Consente ispezioni a oltre 500 FPM senza sfocatura per movimento |

|

Durata dello strobo |

Controlla la capacità di congelamento del movimento |

Cattura i filetti dei fissaggi a 1.200 RPM |

|

Sincronizzazione |

Elimina la distorsione da otturatore a rullo |

Verifica giunzioni saldate su PCB con risoluzione di 10 µm |

|

Lunghezza d'onda |

Migliora il contrasto specifico per materiale |

Rileva microfessurazioni in polimeri trasparenti |

Controllo Preciso del Tempo: Sincronizzazione dello Strobo LED e dell'Attivazione della Fotocamera tramite Controller di Luce per Visione Artificiale

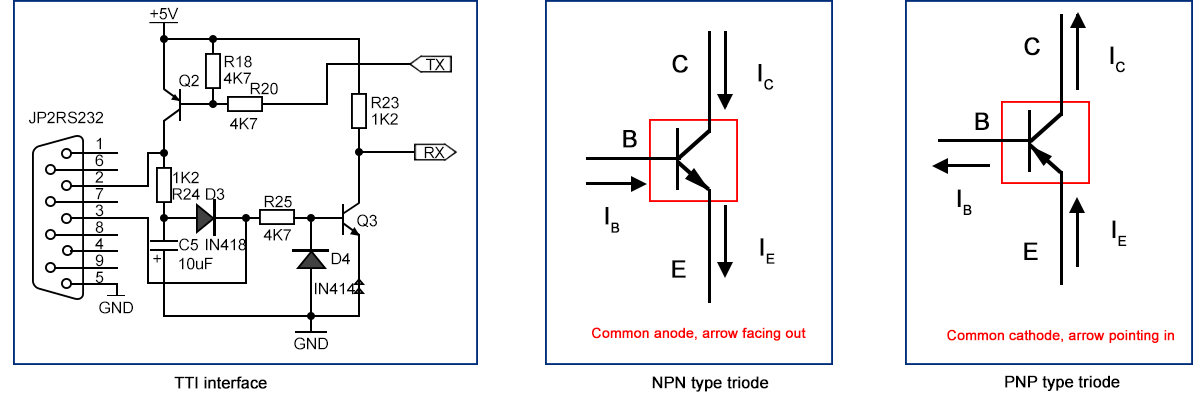

Latenza del trigger sub-microsecondo: riferimenti delle interfacce TTL/NPN/PNP e impatto reale del jitter

Per applicazioni di sincronizzazione ad alta velocità, ottenere una latenza del trigger inferiore al microsecondo non è più opzionale. Le interfacce TTL mantengono il primato per i tempi di risposta più rapidi, sotto i 200 nanosecondi, anche se presentano il problema della necessità di corrispondenze esatte di tensione tra le apparecchiature. La configurazione NPN ci fornisce un ritardo di circa 300-500 nanosecondi, ma gestisce molto meglio il rumore elettrico rispetto alle alternative. Le opzioni PNP raggiungono prestazioni temporali simili, ma funzionano con segnali logici invertiti, il che può confondere gli utenti meno esperti. Tuttavia, nelle fabbriche reali si presenta un'altra sfida: le interferenze elettromagnetiche generano spesso variazioni temporali superiori ai 100 nanosecondi. Questo tipo di instabilità si manifesta come sfocatura del movimento su nastri trasportatori che viaggiano a cinque metri al secondo. Quando si tenta di acquisire immagini nitide di oggetti in rapido movimento, come wafer semiconduttori o capsule farmaceutiche sulle linee di produzione, questa inconsistenza diventa un ostacolo significativo per i team del controllo qualità.

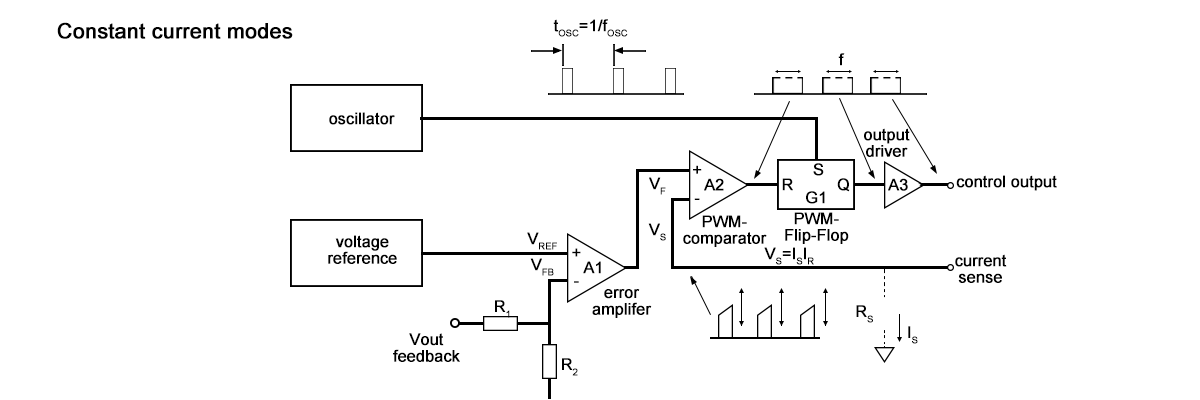

Strategie di stroboscopia per esposizioni ultra-brevi (<100 µs): ciclo di lavoro, intensità di picco e funzionamento senza flicker

Per esposizioni inferiori a 100 µs, un ciclo di lavoro del 1–5% consente un guadagno di intensità di picco fino a 3,2× grazie al sovraccarico controllato dei LED—sfruttando la regolazione a corrente costante del controller luminoso per sostenere impulsi dell'ordine del microsecondo senza flicker visibile. I vincoli termici aumentano in modo prevedibile con la durata dell'impulso:

|

Parametri |

<50 µs |

50–100 µs |

Fattore di rischio |

|

Corrente di picco |

3–4× la potenza nominale |

2–3× la potenza nominale |

Degrado del LED |

|

Ciclo di lavoro |

≤3% |

≤5% |

Fuga Termica |

|

Finestra di stabilità |

±0.5% |

±1.2% |

Deriva dell'intensità |

Il funzionamento senza flicker richiede frequenze di pilotaggio superiori a 5 kHz—ben oltre i tempi tipici di integrazione delle telecamere—per evitare artefatti a bande nelle linee ad alta velocità per l'imbottigliamento o l'ispezione di PCB. Fondamentalmente, temperature di giunzione superiori a 85°C riducono la durata dei LED del 30% ogni aumento di 10°C (Lumileds, 2023), evidenziando la necessità di strategie di pulsazione consapevoli dal punto di vista termico.

Miglioramento del rapporto segnale-rumore: modalità sovraccarico e a corrente costante nei controller luminosi per visione artificiale

Compromessi dell'overdrive LED: guadagno di intensità 3,2× a ciclo di lavoro del 5% rispetto ai vincoli termici e di durata

Pilotare gli LED in sovraccarico significa inviare impulsi di corrente superiori ai valori nominali, ma solo per brevissimi periodi. Questa tecnica consente di aumentare il rapporto segnale-rumore quando si utilizzano controller luminosi sofisticati. Funzionando con un duty cycle di circa il 5%, è possibile ottenere un incremento dell'intensità pari a circa 3,2 volte i livelli normali, il che fa la differenza nelle applicazioni di ispezione rapida dove ogni dettaglio è importante. Lo svantaggio? Ci sono problemi reali legati al calore. La temperatura della giunzione può aumentare fino a 40 gradi Celsius durante i periodi di sovraccarico, causando un degrado degli LED di circa il 75% più rapido rispetto alle normali condizioni operative, secondo i test IEC 62717 sulla affidabilità. Per contrastare questo problema, intervengono le modalità a corrente costante, che mantengono un'uscita stabile senza alcun flickering anche durante operazioni con impulsi prolungati o più lunghi. Ciò mantiene le immagini nitide e i risultati coerenti tra diverse esecuzioni. Tuttavia, ci sono alcuni aspetti importanti da considerare:

- Intensità di picco vs. longevità : Cicli di lavoro superiori al 10% rischiano una deprezzazione irreversibile del flusso luminoso

- Mitigazione termica : Funzionamento a impulsi inferiore a 100 µs o raffreddamento attivo prevengono il runaway termico

- Ottimizzazione della durata : Le curve di derating mostrano che una perdita di luminosità del 30% avviene cinque volte più velocemente a una temperatura di giunzione di 150°C rispetto a 85°C

Un equilibrio tra questi fattori garantisce guadagni sostenuti del rapporto segnale-rumore (SNR) senza compromettere l'affidabilità a lungo termine del sistema.

Mantenimento delle Prestazioni: Gestione Termica e Limiti del Ciclo di Lavoro per Controller di Illuminazione ad Alta Velocità per Visione Artificiale

Curve di derating della temperatura di giunzione e il loro effetto diretto sulla stabilità della finestra di esposizione utilizzabile

Le curve di derating delle temperature di giunzione, definite dai produttori di LED, indicano fondamentalmente qual è la corrente massima di pilotaggio che possiamo applicare ai LED a diverse temperature. Quando queste linee guida vengono ignorate, si verifica un deterioramento più rapido dei LED e fastidiose variazioni del flusso luminoso che possono superare il 12% quando si opera in modalità impulsata. Questo tipo di instabilità riduce notevolmente la nostra finestra di esposizione utile, ovvero quel breve periodo in cui la luce rimane sufficientemente uniforme per una buona acquisizione dell'immagine. Per applicazioni che richiedono esposizioni nell'ordine dei microsecondi, anche piccole variazioni di temperatura alterano l'uniformità dell'intensità e aumentano gli errori di ispezione fino al 18%, secondo alcune ricerche del 2021 condotte dall'Optoelectronic Reliability Consortium. Per garantire un funzionamento stabile durante lunghi periodi produttivi, gli operatori devono rimanere entro questi limiti di derating. Ciò implica investire in adeguati sistemi di raffreddamento e mantenere cicli di lavoro contenuti, solitamente al di sotto del 25% per impulsi ad alta corrente.

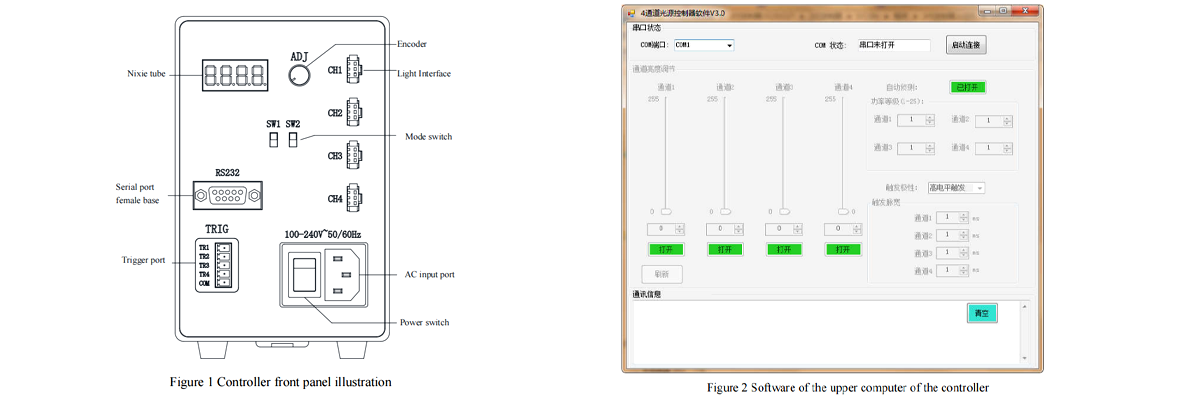

Dalla regolazione manuale alla progettazione congiunta: ottimizzazione automatica dell'esposizione e dell'illuminazione con controller luminosi per visione artificiale

Un tempo, ottenere una buona esposizione significava sperimentare innumerevoli tentativi ed errori con luci e impostazioni della fotocamera. Le persone modificavano manualmente i parametri più e più volte finché non ottenevano il risultato desiderato, ma questo approccio era pieno di incongruenze ed esposto a errori causati da tecnici stanchi. I moderni sistemi di fascia alta adottano un approccio completamente diverso. Seguono ciò che viene definito principio di progettazione congiunta, in cui speciali controller luminosi per visione artificiale operano in stretta collaborazione con le fotocamere. Questi controller regolano automaticamente l'illuminazione sulla base di feedback in tempo reale provenienti direttamente dalla fotocamera. Invece di intervenire semplicemente su singoli componenti separatamente, tutto funziona insieme come parte di un disegno più ampio. L'intero sistema si comporta più come una macchina ben oliata piuttosto che come una collezione di parti separate che cercano di fare ciascuna la propria parte.

Flussi di lavoro del gemello digitale: integrazione delle simulazioni Zemax OpticStudio con la modellazione dell'esposizione HALCON

Gli ingegneri oggi creano gemelli digitali di sistemi di visione integrando strumenti di simulazione ottica come Zemax OpticStudio con il motore di modellazione dell'esposizione di HALCON. Questo ambiente virtuale consente:

- La valutazione predittiva di come i parametri di illuminazione influenzano la qualità dell'immagine, prima della prototipazione fisica

- La simulazione di interazioni complesse tra temporizzazione dello stroboscopio, riflettività dei materiali e risposta del sensore

- L'automazione basata su intelligenza artificiale degli aggiustamenti dell'intensità luminosa, che massimizza continuamente il contrasto

Valutando centinaia di configurazioni di illuminazione in minuti invece che giorni, i produttori riducono i cicli di implementazione del 40% ed eliminano costose iterazioni basate su tentativi ed errori. In modo critico, il gemello digitale garantisce una qualità di illuminazione costante lungo le linee di produzione integrando direttamente nel firmware del controller luminoso per sistemi di visione industriale le configurazioni ottimali.