Considerazioni Fondamentali nella Sceglia di un Sistema di Camera per Visione Artificiale

Comprensione dei requisiti dell'applicazione per i sistemi di visione meccanica

Automazione Industriale vs Esigenze della Guida Robotica

Nell'automazione industriale e nei sistemi di guida robotica, comprendere i requisiti specifici delle applicazioni è fondamentale. Questi sistemi sono progettati con obiettivi diversi: l'automazione industriale si concentra sull'ottimizzazione dei processi produttivi, mentre la guida robotica mira a dirigere i robot con precisione in ambienti dinamici. Entrambe le applicazioni richiedono caratteristiche specifiche in termini di chiarezza dell'immagine, velocità di elaborazione e capacità di integrazione. Ad esempio, l'automazione industriale potrebbe dare priorità all'elaborazione ad alta velocità e all'integrazione robusta con i sistemi esistenti, come mostrato in uno studio di caso sulle linee di assemblaggio automobilistico dove l'integrazione senza soluzione di continuità della visione artificiale è essenziale per l'efficienza (fonte: Journal of Industrial Automation). Nel frattempo, la guida robotica richiede precisione e adattabilità in condizioni di luce variabili. Riconoscere l'ambiente operativo è vitale; la selezione della tecnologia appropriata per la visione artificiale spesso dipende da fattori come le condizioni di illuminazione, i vincoli spaziali e la complessità di integrazione dei sistemi esistenti.

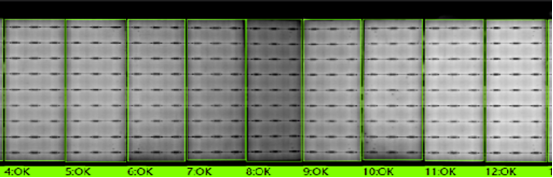

Camera ad Alta Velocità 1000 fps per Ispezioni Rapide

Le camere ad alta velocità, in particolare quelle capaci di raggiungere i 1000 fps, svolgono un ruolo fondamentale in applicazioni che richiedono ispezioni rapide, come nei settori automobilistico e dell'elettronica. Queste camere aumentano notevolmente l'efficienza consentendo analisi veloci e valutazioni precise di oggetti in movimento rapido. Le specifiche tecniche cruciali per le loro prestazioni includono alta risoluzione, frame rate eccezionale e sensibilità alla luce superiore, elementi essenziali in ambienti con illuminazione variabile o per catturare movimenti rapidi con precisione. In applicazioni pratiche, le camere ad alta velocità hanno dimostrato di ridurre il tempo di inattività e migliorare l'accuratezza delle ispezioni, come documentato da uno studio di caso nel settore elettronico, dove il tempo di transizione tra le ispezioni è stato ridotto del 40% utilizzando queste camere avanzate (fonte: Electronics Industry Review). Ciò evidenzia la loro importanza in ambienti in cui l'analisi rapida e precisa è cruciale per mantenere alti standard di produzione.

Fattori Ambientali in Ambienti di Produzione Severi

Gli ambienti di produzione spesso presentano sfide ambientali che possono ostacolare i sistemi di visione artificiale. Problemi comuni includono polvere, vibrazioni e temperature estreme, tutti fattori che richiedono una tecnologia robusta in grado di resistere a condizioni severe. L'attrezzatura rinforzata è essenziale per prevenire guasti hardware che vengono spesso segnalati in ambienti ostili, come evidenziato in uno studio sulla durata del hardware nelle fabbriche (fonte: Manufacturing Technology Journal). Le prestazioni dei sistemi di visione artificiale possono variare significativamente in base alle condizioni ambientali, rendendo cruciale incorporare misure protettive e progetti duraturi durante la selezione del hardware. Comprendere l'impatto di queste condizioni garantisce la scelta di telecamere per la visione artificiale che siano sia resilienti sia capaci di mantenere l'accuratezza in ambienti difficili, salvaguardando così l'efficacia a lungo termine delle applicazioni industriali.

Selezione di Sensori Immagine per un Ottimo Rendimento

CCD vs CMOS: Bilanciamento tra Costo e Sensibilità

La scelta tra sensori CCD (Charge-Coupled Device) e CMOS (Complementary Metal-Oxide-Semiconductor) richiede una valutazione della redditività, della qualità dell'immagine e della sensibilità. I sensori CCD, tradizionalmente noti per una qualità d'immagine superiore e una migliore sensibilità alla luce, possono essere più costosi rispetto a quelli CMOS. Tuttavia, i progressi nella tecnologia CMOS hanno ridotto il divario, rendendoli una scelta popolare grazie alla loro accessibilità e alle velocità di elaborazione più rapide. Gli studi indicano che i sensori CMOS coprono una parte significativa del mercato, mostrando una tendenza verso soluzioni economiche ed efficienti.

La scelta del sensore influisce in modo significativo sulle prestazioni del sistema di visione artificiale. I sensori CCD offrono una maggiore chiarezza dell'immagine, ideale per applicazioni che richiedono alta precisione, come l'imaging medico. In contrasto, i CMOS sono adatti per dispositivi elettronici di consumo e per esigenze di elaborazione in tempo reale a causa del loro minore consumo di energia e operazioni più veloci. Gli studi sulle preferenze degli utenti rivelano che le industrie che richiedono ispezioni rapide e un ampio dispiegamento si orientano verso i sensori CMOS per il loro equilibrio tra costo, velocità e qualità delle immagini accettabile.

Tecnologia di Camere SWIR per Applicazioni Infrarosse

Le camere SWIR (Short-Wave Infrared) offrono vantaggi unici rilevando materiali e processi invisibili a lunghezze d'onda standard. Questa tecnologia eccelle nell'identificare il contenuto di umidità, le variazioni di temperatura e la composizione dei materiali, rendendola indispensabile nell'ispezione delle celle solari e nelle applicazioni farmaceutiche. Ad esempio, nell'energia solare, le camere SWIR possono valutare la qualità delle celle fotovoltaiche rivelando imperfezioni altrimenti indetectori.

Nell'industria farmaceutica, la tecnologia SWIR aiuta a garantire l'integrità del prodotto ispezionando l'imballaggio e verificando il contenuto senza contatto fisico. Uno studio di caso ha dimostrato come le camere SWIR migliorino l'accuratezza delle ispezioni fino al 30% in una fabbrica di celle solari, riducendo i difetti e migliorando l'efficienza della produzione. La capacità di vedere oltre lo spettro di luce visibile rende le camere SWIR un bene fondamentale negli ambienti in cui precisione e test non distruttivi sono cruciali.

Microbolometri nei sistemi di imaging termico

I microbolometri svolgono un ruolo essenziale nella creazione di immagini termiche convertendo la radiazione infrarossa in segnali elettrici, offrendo vantaggi rispetto alle tecnologie alternative come i termopili e i rilevatori piroelettrici grazie alla loro piccola dimensione e al costo contenuto. Le loro applicazioni si estendono attraverso vari settori, inclusa la diagnostica edilizia, dove aiutano a rilevare le perdite di calore, e il monitoraggio degli equipaggiamenti industriali, dove assistono nell'identificazione di surriscaldamento o malfunzionamenti operativi.

Le prove empiriche confermano l'efficacia dei microbolometri, con i sistemi di immagine termica che riducono i costi di manutenzione del 25% nella gestione delle strutture. La richiesta di misurazione della temperatura senza contatto e di monitoraggio delle condizioni sta guidando le tendenze di mercato. Si prevede che la tecnologia dei microbolometri si evolva con una miglior risoluzione e sensibilità, consolidando ulteriormente il suo ruolo nei sistemi di visione artificiale. Man mano che le industrie danno priorità all'efficienza energetica e alla manutenzione predittiva, i sistemi di imaging termico basati su microbolometri sono destinati a vedere una crescita sostanziale.

Ottimizzazione dello Spettro di Ispezione e Soluzioni di Illuminazione

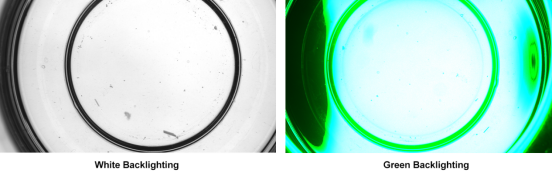

Illuminazione per Visione Artificiale per il Potenziamento del Contrast

L'illuminazione è fondamentale nei sistemi di visione artificiale poiché influenza direttamente il contrasto delle immagini e la capacità di rilevare difetti. Soluzioni di illuminazione efficaci sono necessarie per migliorare la visibilità, spesso ottenuto modificando il contrasto. Ad esempio, le tecniche di illuminazione retrostante e incidente possono migliorare notevolmente la visibilità degli oggetti. L'illuminazione retrostante, illuminando l'oggetto da dietro, evidenzia il suo contorno, mentre l'illuminazione incidente illumina da vari angoli per mettere in risalto caratteristiche e texture della superficie. In termini pratici, l'uso di un'illuminazione appropriata può migliorare significativamente i tassi di rilevazione dei difetti. Studi di caso hanno dimostrato miglioramenti drastici nei processi di ispezione semplicemente ottimizzando le condizioni di illuminazione, trasformando immagini poco chiare in visualizzazioni dettagliate ed osservabili.

UV vs Luce Visibile per la Rilevazione di Difetti

Confrontare la luce UV e quella visibile per la rilevazione dei difetti rivela diverse forze e debolezze in vari contesti industriali. La luce UV è particolarmente efficace nel rilevare difetti a livello di superficie, come graffi o impurità che sono spesso invisibili sotto condizioni di illuminazione regolari. Al contrario, la luce visibile è più adatta per identificare discrepanze di colore e texture della superficie. Ad esempio, nell'industria automobilistica, la luce UV è preferita per controllare le superfici del vetro di sicurezza, mentre la luce visibile potrebbe essere più efficace per rilevare incongruenze nella vernice. Test empirici supportano costantemente queste affermazioni, sottolineando l'importanza di scegliere lo spettro di luce corretto in base alle esigenze specifiche dell'applicazione. La decisione di utilizzare luce UV o visibile dipende spesso dalla natura e dalla posizione del difetto da ispezionare.

Immaginazione Multi-Spettrale nel Controllo Qualità

L'imaging multi-spettrale espande le capacità di analisi al di là dell'imaging tradizionale RGB catturando dati su diverse lunghezze d'onda. Questa tecnologia consente un'analisi dei materiali più dettagliata, rivoluzionando i processi di controllo qualità in settori come la sicurezza alimentare e i tessuti. Ad esempio, nell'industria alimentare, l'imaging multi-spettrale può rivelare problemi come contaminazione o deperimento che sono invisibili a occhio nudo. I produttori di tessuti traggono similmente beneficio da questa tecnologia per rilevare variazioni nelle composizioni delle fibre e nei coloranti. Studi di ricerca confermano l'efficacia dell'imaging multi-spettrale, spesso evidenziando miglioramenti significativi nei tassi di rilevamento dei difetti. Questa tecnologia non solo affina gli standard di controllo qualità, ma migliora anche l'efficienza operativa all'interno di questi settori.

Considerazioni sull'integrazione per un funzionamento senza soluzione di continuità

Selezione dell'interfaccia GigE vs USB 3.0

Scegliere tra le interfacce GigE e USB 3.0 per i sistemi di telecamera è fondamentale per determinare l'efficienza del trasferimento dati e la prestazione complessiva dell'applicazione. GigE offre velocità di trasferimento dati elevate e lunghezze di cavo maggiori, il che lo rende adatto per impianti di grandi dimensioni. Tuttavia, le sue prestazioni possono essere influenzate da una congestione della rete. In contrasto, USB 3.0 offre facilità d'uso con funzionalità plug-and-play, ma la sua lunghezza di cavo è limitata a circa 3 metri.

Quando si considerano scenari specifici, GigE è ideale per applicazioni che richiedono trasferimento di dati ad alta velocità su lunghe distanze senza vincoli di banda, come l'imaging ad alta velocità e l'automazione industriale. D'altra parte, la semplicità di USB 3.0 lo rende una scelta solida per ambienti di laboratorio o operazioni su piccola scala. Le tendenze recenti mostrano un crescente preferenza per GigE a causa della sua flessibilità di rete e della sua vasta portata, con studi di caso che evidenziano il suo vantaggio in contesti industriali complessi dove la gestione dei cavi è cruciale.

Durata delle Camere da Saldatore in Condizioni Estreme

Le camere da saldatore si confrontano con condizioni estreme, richiedendo una robusta durata per resistere in ambienti difficili. Alte temperature, schizzi e vibrazioni sono sfide comuni che le camere da saldatore devono affrontare. Pertanto, l'uso di materiali come leghe resistenti al calore e ceramiche durature migliora la longevità e le prestazioni. Caratteristiche di progettazione come involucri protettivi e supporti antishock giocano inoltre un ruolo chiave nell'allungare la vita di queste camere.

Esempi reali, come le installazioni di camere da saldatore nella produzione automobilistica, dimostrano la loro efficacia quando sono dotate di custodie durature e sistemi di raffreddamento avanzati. Questi elementi garantiscono una qualità immagine costante ed efficienza operativa, anche in operazioni di saldatura ad alte temperature. I test industriali hanno validato questi progetti, dimostrando che una costruzione robusta riduce significativamente i costi di manutenzione e prolunga la durata dell'attrezzatura.

Sincronizzazione delle Camere con Controller Robotici

La sincronizzazione delle telecamere con i controller robotici è fondamentale per raggiungere la precisione nei processi automatizzati. Un'allineamento corretto tra questi componenti garantisce una temporizzazione e una coordinazione dei movimenti precisi, il che è essenziale in attività come l'assemblaggio, l'ispezione e la maneggiatura di materiali. Le tecniche di sincronizzazione includono l'uso di segnali orologio hardware dedicati o algoritmi software avanzati per armonizzare l'operazione di entrambi i sistemi.

Le implementazioni efficaci spesso coinvolgono l'integrazione di moduli di sincronizzazione che collegano la comunicazione tra telecamere e controller robotici. Per esempio, le linee di produzione automobilistica hanno beneficiato di una precisa coordinazione tra telecamere e robot, migliorando l'accuratezza e la velocità dell'assemblaggio dei componenti. Alcuni studi di caso dimostrano che una sincronizzazione efficace non solo ottimizza l'efficienza della linea di produzione, ma riduce anche i tassi di errore, dimostrandosi preziosa in ambienti ad alta precisione.