Guida alle telecamere per visione artificiale: come scegliere la telecamera giusta per l'ispezione industriale

Specifiche principali delle telecamere per visione artificiale che determinano l'accuratezza dell'ispezione

Risoluzione e dimensione dei pixel: bilanciare la cattura dei dettagli con il campo visivo e i vincoli dell'obiettivo

Una migliore risoluzione permette agli ispettori di individuare difetti minuscoli anche di 1,5 micron, un fattore cruciale quando si verifica l'allineamento corretto dei pad sui circuiti stampati. Oggi, sensori con oltre 20 megapixel possono rilevare problemi che altrimenti passerebbero inosservati apparecchi fotografici con risoluzione inferiore. Ma c'è sempre un compromesso quando si parla di risoluzione. Pixel più grandi, che vanno da circa 3,45 a 9 micron, aiutano effettivamente le fotocamere a raccogliere più luce, ma al costo di una ridotta chiarezza dei dettagli. Poi c'è tutta la questione dell'area che deve essere visualizzata contemporaneamente, il che influisce direttamente sul tipo di sensore e obiettivi che funzionano meglio insieme. Molte persone commettono l'errore di montare un costoso sensore ad alto numero di megapixel su un obiettivo economico o troppo piccolo, e improvvisamente l'obiettivo diventa lo smalto debole invece della fotocamera stessa. Quando si osservano ampie aree di ispezione, nessuno ottiene buoni risultati concentrandosi su un singolo componente. L'intero sistema deve funzionare in sinergia fin dall'inizio.

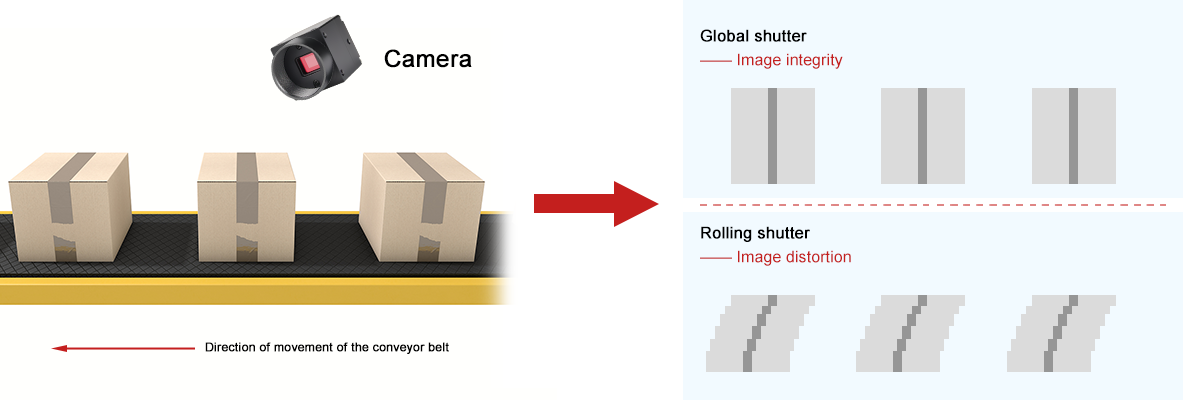

Frequenza dei fotogrammi e tipo di otturatore: eliminazione dello sfocato di movimento nelle linee di produzione ad alta velocità

Per un'imaging privo di distorsioni su nastri trasportatori ad alta velocità che viaggiano a 5 metri al secondo o più, gli otturatori globali diventano una soluzione indispensabile poiché acquisiscono interi fotogrammi contemporaneamente. Gli otturatori rolling non riescono a stare al passo con oggetti in rapido movimento e tendono a produrre immagini deformate. Per calcolare il frame rate necessario, è sufficiente dividere la velocità degli oggetti in movimento per la dimensione minima del difetto da rilevare. Supponiamo che si desideri individuare difetti piccoli fino a 0,1 millimetri mentre gli oggetti si muovono a 3 metri al secondo. Questo calcolo porta alla necessità di almeno 300 fotogrammi al secondo come valore minimo. Le linee di produzione che elaborano circa 20 mila prodotti ogni ora richiedono tipicamente oltre 500 fps, con tempi di esposizione misurati in microsecondi, per bloccare completamente il movimento durante controlli importanti. Si pensi, ad esempio, a verifiche sul corretto filettamento dei tappi delle bottiglie o al tracciamento accurato delle saldature. È fondamentale posizionare correttamente la telecamera perché anche un lieve disallineamento può fare la differenza tra il rilevamento di un difetto e il suo completo mancato riconoscimento.

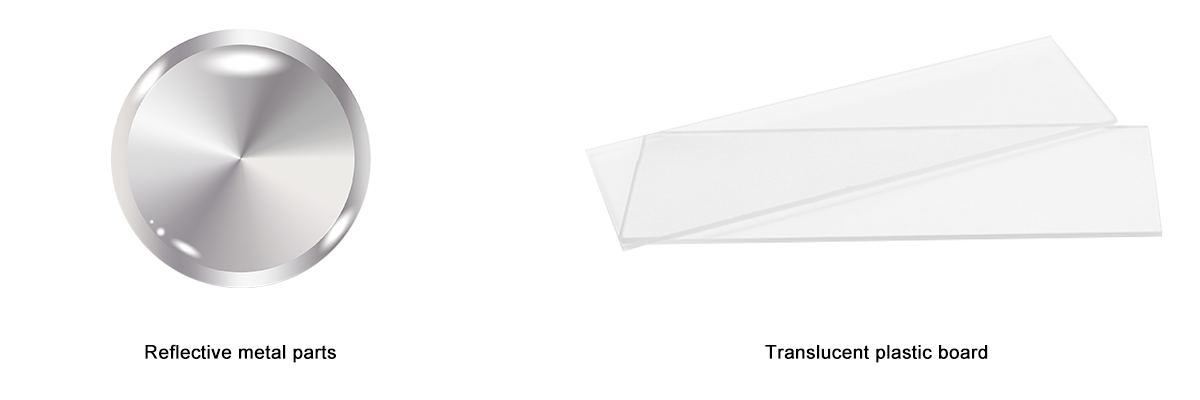

Intervallo Dinamico ed Efficienza Quantistica: Massimizzare il Contrasto e la Sensibilità in Condizioni di Poca Luce per il Rilevamento di Difetti

Le telecamere con un intervallo dinamico di almeno 120 dB sono in grado di catturare quelle difficili differenze di riflettività che spesso ci sfuggono – pensate a come gestiscono metalli lucidati rispetto a plastiche trasparenti retroilluminate, senza bruciare le alte luci o perdersi nel rumore delle ombre. Quando abbinati a sensori con efficienza quantistica superiore all'80% (qualcosa reso possibile dalla tecnologia CMOS illuminata dal retro), questi dispositivi funzionano sorprendentemente bene in condizioni di scarsa illuminazione, senza produrre l'effetto granuloso derivante dall'aumento del guadagno. La vera magia si verifica quando si analizzano materiali compositi alla ricerca di difetti nascosti. Piccole variazioni nell'assorbimento della luce indicano la presenza di vuoti all'interno del materiale. I produttori automobilistici trovano particolarmente utile anche questo aspetto: devono individuare minuscoli difetti estetici sulle vernici delle auto, talvolta pari a una differenza del solo 5% nella riflettività, anche quando le luci di fabbrica lampeggiano o cambiano intensità durante i cicli produttivi.

Abbinare la Tecnologia del Sensore per Fotocamere di Visione Artificiale ai Requisiti del Materiale e della Lunghezza d'Onda

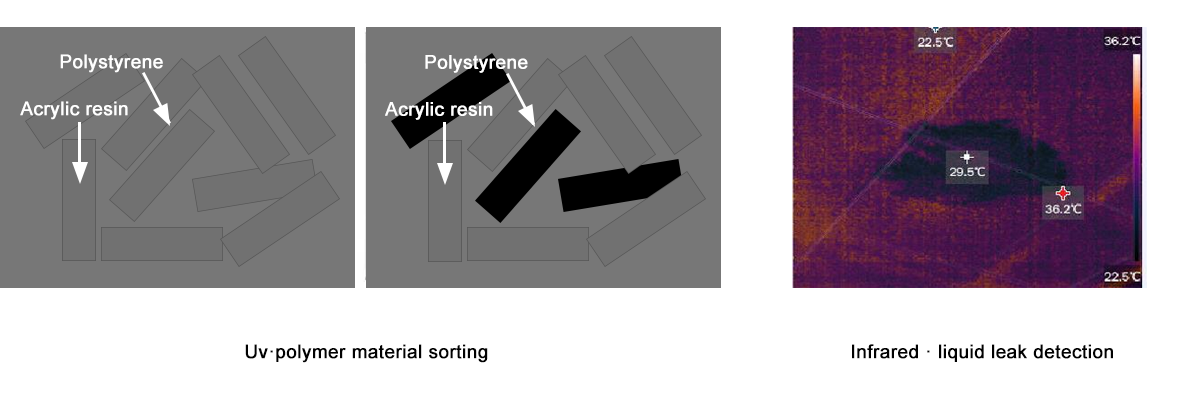

Sensori Visibili, UV e SWIR: Quando i Difetti Sottosuperficiali Richiedono un'Imaging Oltre lo Spettro Visibile

I sensori per la luce visibile funzionano bene per ispezionare le superfici, ma hanno limitazioni quando si tratta di rilevare ciò che è nascosto sotto materiali come plastica, componenti compositi o parti in silicio. I sensori UV nella gamma da 200 a 400 nm rilevano microfessurazioni e sostanze fluorescenti eccitando i materiali che analizzano. Nel frattempo, i sensori a infrarossi a onde corte (SWIR), operanti tra 900 e 2500 nm di lunghezza d'onda, riescono effettivamente a vedere attraverso plastiche opache e wafer di silicio, individuando problemi come infiltrazione d'acqua, separazione degli strati o variazioni di temperatura che potrebbero causare guasti successivi. Una ricerca pubblicata lo scorso anno ha mostrato che questi sensori SWIR hanno rilevato quasi il 40% in più di difetti nascosti nelle confezioni farmaceutiche rispetto ai metodi tradizionali di illuminazione. In definitiva, abbinare la lunghezza d'onda del sensore all'assorbimento della luce da parte dei diversi materiali fa tutta la differenza nel rilevare problemi seri prima che diventino inconvenienti maggiori.

Sensori in bianco e nero vs. a colori: compromessi tra sensibilità, velocità e fedeltà spettrale per il controllo qualità industriale

I sensori bianco e nero offrono tipicamente un'efficienza quantistica di circa il 60 percento superiore rispetto ai corrispettivi a colori, poiché non dispongono dei filtri Bayer che assorbono la luce. Ciò significa che possono acquisire immagini più rapidamente e funzionano molto meglio in condizioni di scarsa illuminazione. Questi vantaggi li rendono ideali per individuare graffi sottili su superfici metalliche o difetti minuscoli in operazioni di imbottigliamento ad alta velocità. I sensori a colori entrano in gioco principalmente quando il colore effettivo è rilevante per i controlli qualità, ad esempio per verificare che le compresse abbiano rivestimenti uniformi o che le vernici delle auto appaiano coerenti su pannelli diversi. Ma anche con i sensori a colori c'è uno svantaggio: il processo di demosaicatura introduce ritardi e riduce effettivamente sia la risoluzione che la sensibilità nella pratica. Molte strutture finiscono così per registrare un aumento di scarti falsi. Per la maggior parte dei compiti di ispezione in cui il colore non è importante, mantenere configurazioni monocromatiche garantisce accuratezza nelle tonalità di grigio, aumentando al contempo la velocità complessiva dell'ispezione e riducendo gli errori.

Telecamere per visione artificiale a scansione area vs. a scansione lineare: selezione in base alla geometria del pezzo e al profilo di movimento

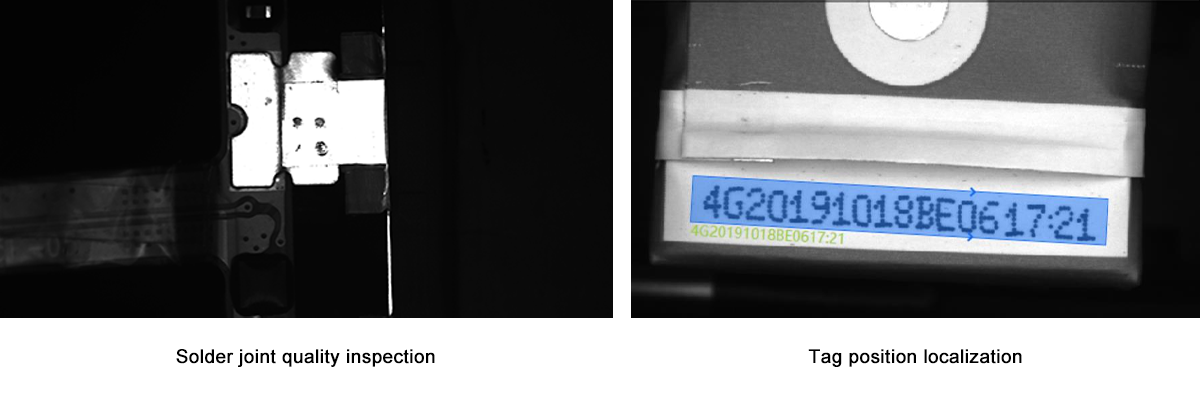

Quando scegliere la scansione area: pezzi fermi o intermittenti con caratteristiche 2D complesse

Le telecamere a scansione area acquisiscono immagini complete in un'unica volta, risultando ideali per ispezionare parti che si muovono poco o solo occasionalmente, quando è necessaria un'analisi 2D dettagliata. Si pensi, ad esempio, all'ispezione dei giunti saldati su schede a circuito stampato, alla verifica della corretta posizione delle etichette o all'allineamento di componenti con caratteristiche multiple. Queste telecamere possono verificare diversi aspetti contemporaneamente in un singolo scatto, rendendole particolarmente efficaci in contesti di produzione batch tipici della fabbricazione elettronica, dove brevi arresti consentono una ripresa nitida. È comunque fondamentale regolare correttamente i tempi per evitare immagini sfocate quando le parti si muovono leggermente tra una cattura e l'altra. Nonostante questi limiti, i sistemi a scansione area rimangono estremamente versatili nel gestire forme complesse e schemi irregolari che non seguono disegni standardizzati e ripetitivi.

Quando scegliere la scansione a linea: ispezione di nastri continui, nastri trasportatori o cilindri rotanti

Le telecamere a scansione lineare sono state progettate specificamente per applicazioni in cui gli oggetti si muovono continuamente, come il controllo di nastri durante la produzione, nastri trasportatori veloci o oggetti rotondi che ruotano. Queste telecamere riescono effettivamente ad eliminare il mosso anche quando gli oggetti si muovono a velocità superiori a 5 metri al secondo. Funzionano sincronizzando il tempo di acquisizione della loro singola riga di pixel con il movimento dei materiali lungo la linea di produzione, generando immagini nitide senza allungamenti o distorsioni. Ciò le rende ideali per ispezionare prodotti lunghi e continui come rotoli di carta, lamiere e film plastici. Inoltre, forniscono una visione completa attorno a bottiglie e lattine mentre ruotano. Secondo quanto noto alla maggior parte degli operatori del settore dell'imballaggio, questi sistemi a scansione lineare riducono la quantità di dati di circa l'80 percento rispetto ai normali sistemi a scansione areale. E il punto chiave è che riescono comunque a rilevare difetti altrettanto bene, senza interrompere in alcun modo il processo produttivo.

Connettività di livello industriale e protezione ambientale rinforzata per il deployment affidabile delle telecamere per visione artificiale

Circa il 70 percento dei problemi relativi ai sistemi di visione artificiale nei reparti produttivi è in realtà attribuibile a fattori ambientali difficili. Pensate all'alta o bassa temperatura, alla polvere sospesa, alle continue vibrazioni delle macchine e a tutti quegli fastidiosi disturbi elettromagnetici. Le telecamere industriali contrastano questi problemi grazie a caratteristiche progettuali specifiche. Sono dotate di alloggiamento con grado di protezione IP67 che impedisce l'ingresso di polvere e umidità. Le connessioni GigE Vision sono schermate contro le interferenze elettromagnetiche (EMI), così i dati rimangono puliti anche in presenza di rumore elettrico diffuso. Queste telecamere sopportano forti scosse grazie a supporti rinforzati e funzionano in modo affidabile in un ampio intervallo di temperature, da meno 30 gradi Celsius fino a 70 gradi. Ciò significa che garantiscono prestazioni ottimali sia quando sono installate accanto a forni roventi, sia all'interno di tunnel refrigerati o vicino a grandi macchinari vibranti. Inoltre, dispongono di un sistema integrato di alimentazione di backup per proteggerle contro improvvisi sbalzi di tensione. Tutte queste protezioni contribuiscono a mantenere la produzione in funzione senza interruzioni impreviste, assicurando controlli di qualità costanti. Le normali telecamere di consumo non avrebbero alcuna possibilità in ambienti così gravosi prima di guastarsi completamente.

Pronto a trovare la tua telecamera perfetta per la visione artificiale?

Non permettere a scelte di telecamere scadenti di compromettere il tuo controllo qualità. Contatta oggi HIFLY per una consulenza gratuita: il nostro team ti aiuterà a selezionare le specifiche della telecamera in base alle tue esigenze di ispezione, dalla risoluzione e frequenza dei fotogrammi al tipo di sensore e alla resistenza ambientale. Con soluzioni personalizzate, consegna rapida e supporto globale, siamo il tuo partner nella realizzazione di sistemi di visione artificiale affidabili ed efficienti.