Consigli per la selezione delle telecamere per visione artificiale per ingegneri dell'automazione industriale

Criteri principali per la selezione della telecamera per visione artificiale in ambito industriale

Perché le telecamere consumer non funzionano negli ambienti di fabbrica

Le telecamere di categoria consumer offrono prestazioni costantemente inferiori negli ambienti industriali a causa di tre vulnerabilità critiche:

- Sensibilità alle vibrazioni : Le macchine industriali generano da 5 a 10 volte più vibrazioni rispetto agli ambienti consumer, causando uno spostamento dell'obiettivo e una deriva del fuoco

- Limitazioni di temperatura : Il funzionamento oltre i 40 °C accelera il degrado del sensore: test industriali mostrano un tasso di guasto del 78% a 60 °C

- Suscettibilità alle interferenze elettromagnetiche (EMI) : Componenti non schermati introducono il 42% di artefatti d'immagine in più vicino ai motori, rispetto alle telecamere industriali progettate appositamente

Queste debolezze contribuiscono direttamente al costo medio di 740.000 dollari delle fermate produttive non pianificate (Ponemon Institute, 2023), evidenziando perché solo le telecamere per visione artificiale progettate appositamente offrono l'affidabilità necessaria per l'automazione critica.

Principali standard: EMVA 1288 per la validazione delle prestazioni e ISO/IEC 15444-1 per l'integrità dei dati immagine

Le telecamere per visione artificiale utilizzate in ambienti industriali si basano su determinati standard fondamentali per garantire prestazioni costanti e un'acquisizione dati accurata. Prendiamo ad esempio lo standard EMVA 1288. Questo framework permette agli ingegneri di misurare caratteristiche importanti del sensore, come l'efficienza nella cattura della luce (efficienza quantistica), i livelli di rumore di fondo in assenza di luce (rumore temporale in assenza di luce) e le variazioni di risposta in diverse zone del sensore (non uniformità della risposta fotoelettrica). Queste misurazioni consentono di confrontare in modo imparziale diversi modelli di telecamere provenienti da vari produttori. Un altro standard fondamentale è l'ISO/IEC 15444-1, noto anche come JPEG 2000. Questo standard garantisce che le immagini possano essere compresse senza perdita di qualità, aspetto particolarmente importante durante il trasferimento di immagini ad alta velocità nei sistemi di automazione industriale. Mantenere intatto il dettaglio di ogni singolo pixel è fondamentale per individuare difetti minimi nei prodotti durante ispezioni automatizzate. La combinazione di questi standard contribuisce a raggiungere il tasso di rilevamento quasi perfetto del 99,95% richiesto nelle linee di produzione automobilistica di alto livello e negli stabilimenti per dispositivi medici, dove anche i difetti più piccoli non possono essere tollerati.

Adattare la progettazione della telecamera per visione artificiale ai vincoli di fabbrica

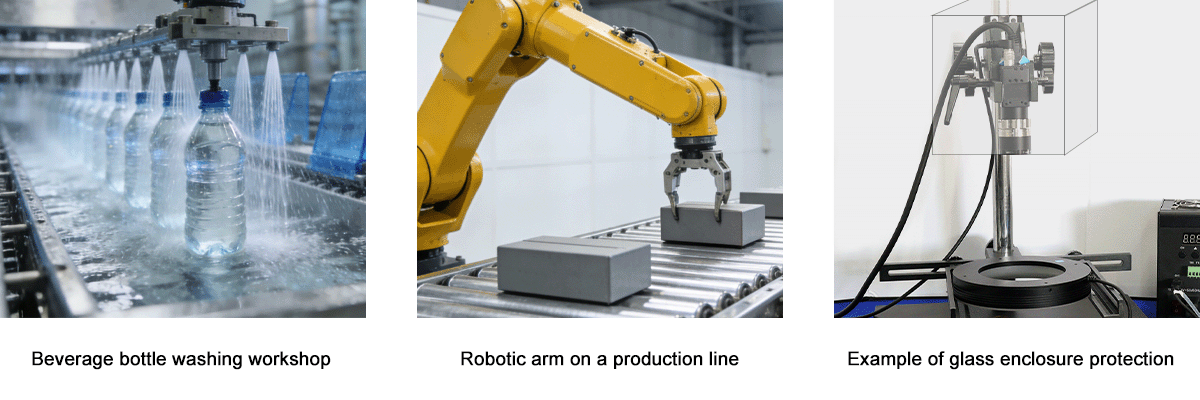

Indurimento ambientale: IP67, M12 e sigillatura ermetica—quando ciascuno è richiesto

I pavimenti di fabbrica sono soggetti a sollecitazioni ambientali gravose e specifiche per l'applicazione, che richiedono un allineamento preciso tra livello di protezione e profilo di rischio operativo:

- IP67 fornisce una protezione completa contro l'ingresso di polvere e resiste all'immersione temporanea (fino a 1 m per 30 minuti), risultando ideale per le stazioni di lavaggio nell'industria alimentare e delle bevande e per le linee di confezionamento umide

- Connesori m12 , con alloggiamenti metallici filettati e meccanismi di bloccaggio robusti, mantengono l'integrità del segnale sotto vibrazioni meccaniche prolungate—essenziale per telecamere montate su convogliatori ad alta velocità o bracci robotici che si muovono a 1,5 m/s

- Sigillatura ermetica , ottenuta mediante alloggiamenti metallici saldati o passaggi vetro-metallo, blocca gas corrosivi (ad es. HF nei processi di incisione) e particelle sub-microniche—obbligatoria nelle sale pulite per semiconduttori dove contaminanti da 0,5 µm provocano costose deviazioni di processo

La selezione di protezioni non corrispondenti è responsabile del 23% dei guasti prematuri delle telecamere. Adattare il livello di tenuta al rischio: IP67 per zone soggette a schizzi, M12 per piattaforme mobili o soggette a vibrazioni, ed ermetica per ambienti a vuoto, al plasma o ultra-puliti.

Ottimizzazione SWaP-C: Dimensioni, Peso, Alimentazione e Costo nei Sistemi di Automazione Embedded

Quando si analizzano sistemi embedded e automazione mobile come AGV, cobot, droni e nodi di ispezione montati ai margini, i limiti SWaP-C (dimensioni, peso, alimentazione e costo) determinano effettivamente se qualcosa può essere integrato con successo e quali saranno i costi nel tempo. Progetti che rimangono al di sotto dei 50 grammi contribuiscono ad evitare problemi di bilanciamento su bracci robotici che accelerano rapidamente. Versioni ad alta efficienza energetica che assorbono meno di 3 watt aumentano effettivamente l'autonomia delle batterie per veicoli autonomi di circa il 18% per ciclo di carica. E quando sensori e processori sono integrati in un unico pacchetto, si riduce il numero complessivo di componenti necessari, abbattendo i costi dei materiali di circa il 30% senza compromettere le prestazioni. Eccedere in qualsiasi aspetto del SWaP-C tende a far aumentare notevolmente i costi. Ad esempio, installare una costosa fotocamera da 12 megapixel quando una semplice versione da 2 MP sarebbe più che sufficiente comporta ogni anno un aumento di spese aggiuntive compreso tra il 15 e il 40 percento a causa dei maggiori requisiti di raffreddamento, condizionamento dell'alimentazione ed elaborazione. La conclusione? Pensate prima alla fisica quando prendete decisioni. I droni che devono muoversi velocemente spesso sacrificano la qualità delle immagini per ottenere una migliore manovrabilità, mentre gli impianti fissi per ispezioni puntano maggiormente a ottenere immagini il più dettagliate possibile entro i limiti di dissipazione del calore e le velocità disponibili di trasferimento dati.

Specifiche Critiche delle Telecamere per Visione Artificiale e il Loro Impatto nel Mondo Reale

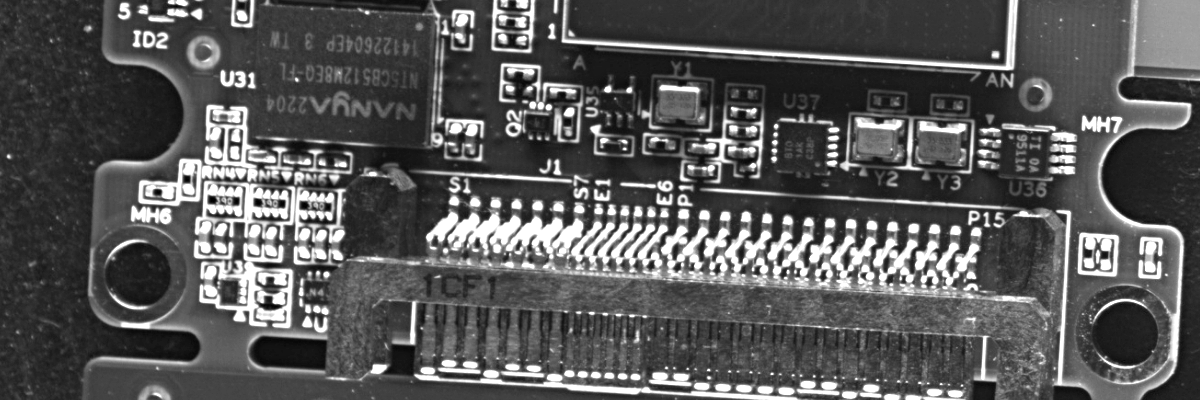

Compromessi tra Risoluzione e Frequenza dei Frame nell'Ispezione ad Alta Velocità (ad esempio, Analisi dei Giunti Saldati su PCB)

L'equilibrio tra risoluzione e frame rate non riguarda solo ciò che appare bene sulle schede tecniche, ma è determinato effettivamente dal modo in cui i sensori acquisiscono i dati e dalla larghezza di banda disponibile del sistema. Quando si ispezionano i giunti saldati su una PCB, individuare piccoli difetti al di sotto dei 50 micron, come saldature fredde o ponticelli, richiede un dettaglio sufficiente in ogni immagine. Un sensore da 5 megapixel che funziona a circa 60 fotogrammi al secondo è il più adatto per la maggior parte delle situazioni, poiché cattura i dettagli necessari senza rallentare troppo le linee di produzione. Le telecamere con risoluzione inferiore ma frame rate più elevati (ad esempio da 1 a 2 megapixel a 150-200 fps) sono ottime per il tracciamento del movimento, ma semplicemente non dispongono di abbastanza pixel per misurare con precisione elementi piccoli. Al contrario, i sensori con risoluzione molto elevata, superiori ai 12 megapixel, tendono ad avere problemi di velocità, a meno che non siano collegati tramite interfacce avanzate come CoaXPress 2.0 o connessioni Ethernet da 10 Gigabit. Sbagliare anche solo una delle due specifiche e i problemi arrivano rapidamente. Difetti non rilevati comportano problemi di qualità successivi, mentre fermi non necessari fanno perdere tempo e denaro. Il settore sa bene che questo costa alle aziende circa settecentoquarantamila dollari ogni anno in tempi di fermo imprevisti negli stabilimenti produttivi di tutto il mondo.

|

Tipo di fotocamera |

Risoluzione |

Frequenza dei fotogrammi |

Migliore per |

|

Orientato ai dettagli |

5MP+ |

30–60fps |

Rilevamento di microfessurazioni, analisi delle saldature |

|

Orientato alla velocità |

1–2MP |

150–200fps |

Tracciamento del movimento in tempo reale, conteggio degli oggetti |

Intervallo dinamico, capacità di pieno pozzo e efficienza quantica: cosa determina effettivamente la robustezza in condizioni di scarsa illuminazione

Per quanto riguarda le prestazioni in condizioni di scarsa illuminazione, ci sono effettivamente tre caratteristiche principali del sensore che contano maggiormente, non cose come le impostazioni ISO o sofisticati aggiustamenti software. Cominciamo con la gamma dinamica, o DR per brevità. Questa misura fondamentalmente la differenza tra il momento in cui un sensore si satura e il suo livello di rumore di base, solitamente espressa in decibel. Una buona gamma dinamica significa che la fotocamera può catturare dettagli sia nelle parti molto scure che in quelle molto luminose di una scena contemporaneamente. Pensate a situazioni in cui vi è un forte bagliore accanto a ombre profonde, come accade vicino a superfici metalliche lucide negli ambienti produttivi. Poi abbiamo l'efficienza quantistica, che indica quale percentuale di luce in entrata viene effettivamente convertita in segnali elettronici utilizzabili. Più questo valore supera circa il 65%, migliore sarà la qualità dell'immagine in condizioni di scarsa luce, poiché il segnale si distingue più chiaramente rispetto al rumore di fondo. La capacità a pieno pozzo indica invece la quantità di carica elettrica che ogni pixel può contenere prima di essere sopraffatto. I sensori con capacità superiori a 15.000 elettroni gestiscono molto meglio le zone luminose senza perdere dettagli o generare artefatti indesiderati. Mettere insieme tutti questi fattori fa davvero la differenza. Le telecamere dotate di una gamma dinamica superiore ai 120 dB, un'efficienza quantistica superiore al 65% e capacità a pieno pozzo oltre i 15.000 elettroni possono ridurre i tassi di errore di circa il 30% durante i controlli nei magazzini quando l'illuminazione è scarsa. Inoltre, gli impianti non devono investire pesantemente in costose infrastrutture di illuminazione che richiedono una manutenzione continua.

Globale vs. Otturatore a Rullo: Chiarimento sugli Artefatti di Movimento nelle Linee di Produzione Automatiche

Il tipo di otturatore utilizzato fa tutta la differenza quando si tratta di catturare forme precise in applicazioni dove il movimento è un fattore determinante. Gli otturatori globali funzionano esponendo ogni pixel contemporaneamente, bloccando così completamente il movimento senza alcuna distorsione. Questo aspetto è fondamentale, ad esempio, per misurare ingranaggi su componenti automobilistici che passano a 30 metri al secondo o per verificare la rotazione delle compresse all'interno delle loro confezioni. Gli otturatori a scorrimento (rolling shutter) raccontano invece una storia diversa. Scansionano le righe dell'immagine una dopo l'altra, creando quello che viene definito uno sfasamento temporale (time skew). Cosa succede? I bordi si deformano, le forme si piegano in modo strano (pensate al temuto effetto gelatina, jello effect) e l'illuminazione appare irregolare sugli oggetti in movimento. Provate a immaginare un braccio robotico che ruota o un nastro trasportatore che va avanti e indietro, catturato con un rolling shutter: le misurazioni potrebbero risultare errate di oltre il 2%, abbastanza da compromettere del tutto i controlli qualità. È vero, i rolling shutter permettono di risparmiare energia e costi in applicazioni con oggetti quasi fermi, ma quando durante un'ispezione contano frazioni di millimetro, non esiste sostituto agli otturatori globali. Garantiscono un controllo qualità costante ed evitano costosi errori derivanti da letture imprecise.

Pronto a scegliere la macchina fotografica per visione artificiale giusta?

Il successo dell'automazione industriale dipende dall'allineamento del design, delle specifiche e degli standard della telecamera con i vincoli specifici del tuo ambiente—dalla rigidità ambientale alla velocità di ispezione. Evitando telecamere di consumo, verificando gli standard EMVA 1288/ISO e bilanciando le specifiche chiave, otterrai prestazioni affidabili e costanti.

Per una consulenza personalizzata o per provare una soluzione su misura (supportata da consegna dei campioni in 3–7 giorni e assistenza tecnica globale), collabora con un fornitore affidabile con una comprovata esperienza nell'automazione industriale. I 15 anni di esperienza di HIFLY e le soluzioni personalizzate garantiscono che la tua telecamera lavori quanto la tua fabbrica.