マシンビジョンカメラガイド:産業用検査に最適なカメラを選ぶ方法

検査精度を左右するマシンビジョンカメラの主要仕様

解像度と画素サイズ:視野およびレンズ制約とのバランス

高解像度により、検査担当者は1.5マイクロメートルほどの微細な欠陥を発見できるようになります。これは、PCBパッドの位置合わせを確認する際に特に重要です。現在では、20メガピクセルを超えるセンサーが、従来では見逃されていた問題を捉えることができます。 カメラ 解像度が低い場合があります。しかし、解像度に関しては常にトレードオフがあります。約3.45〜9マイクロメートルの大きなピクセルはカメラがより多くの光を取り込むのを助けますが、その代償として細部の鮮明さが低下します。また、一度にどの程度の範囲を観察する必要があるかという問題もあり、これはセンサとレンズの最適な組み合わせに直接影響します。多くの人は高画素数の高価なセンサを安価または小さすぎるレンズに取り付けるという間違いを犯し、その結果、カメラ本体ではなくレンズ自体がボトルネックとなってしまいます。広い検査領域を扱う場合、単一の構成要素だけに注目しても良い結果は得られません。最初からシステム全体が連携して動作する必要があります。

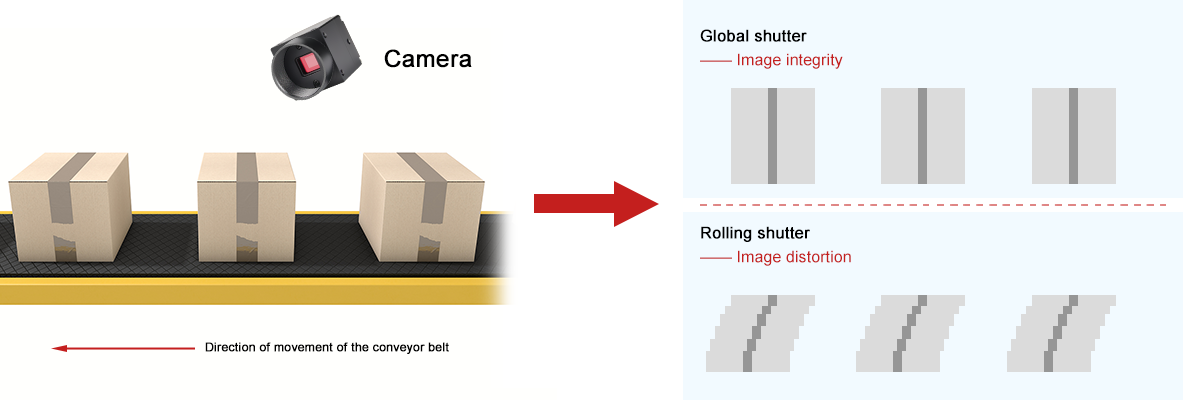

フレームレートとシャッタータイプ:高速生産ラインにおけるモーションブラーの排除

秒速5メートル以上で走行する高速コンベアベルトにおいて歪みのない画像取得を行う場合、グローバルシャッターは必須のソリューションとなります。なぜなら、グローバルシャッターはフレーム全体を同時に撮影できるのに対し、ローリングシャッターは高速で移動する物体に追いつくことができず、画像が歪んでしまう傾向があるからです。必要なフレームレートを計算する際には、基本的に対象物の通過速度を、検出したい最小欠陥サイズで割ります。たとえば、秒速3メートルで搬送される製品上の0.1ミリメートルという微小な欠陥を検出したい場合、必要なフレームレートは最低でも毎秒300フレームになります。毎時約2万個の製品を処理する製造ラインでは、通常500fpsを超えるフレームレートが必要であり、重要な検査時に被写体の動きを完全に止めることを実現するために、マイクロ秒単位の露光時間も求められます。例えば、ペットボトルのキャップのねじ山が正しく形成されているか確認したり、溶接継ぎ目を正確に追跡したりするような用途です。位置の正確さは非常に重要であり、わずかな位置ずれが、欠陥を検出できるかどうかの違いとなることがあります。

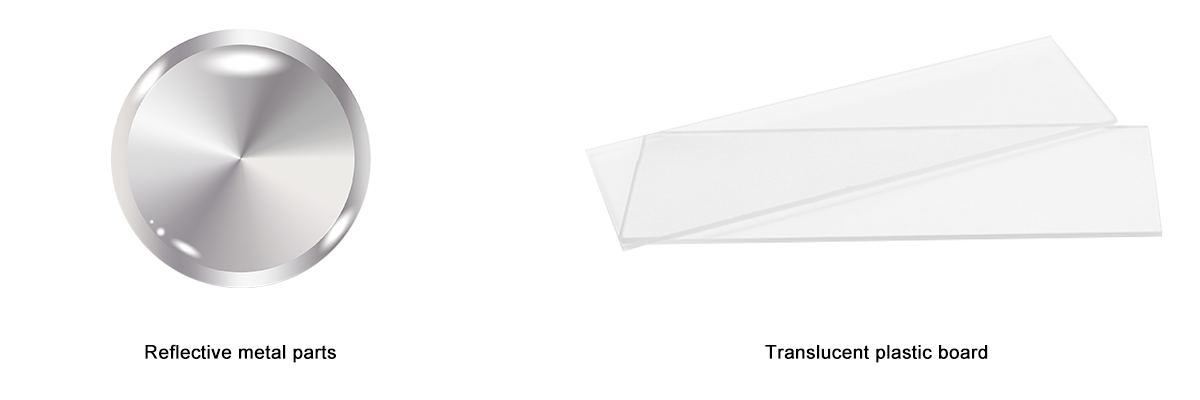

ダイナミックレンジと量子効率:欠陥検出におけるコントラストと低照度感度の最大化

120 dB以上のダイナミックレンジを備えたカメラは、光沢のある金属と背面照明された透明プラスチックのように、ハイライトが飛んだりシャドウノイズに埋もれたりすることなく、見逃しがちな反射率の違いを捉えることができます。裏面照射型CMOS技術を用いることで80%を超える量子効率を持つセンサーと組み合わせれば、ゲインを極端に上げてノイズだらけになることなく、暗い環境下でも驚くほど良好な性能を発揮します。複合材料内の隠れた欠陥を調査する際、この組み合わせの真価が発揮されます。光の吸収の仕方にわずかな変化がある場合、それは材料内部の空隙を示している可能性があります。自動車メーカーもこれを特に有用だと考えています。生産ラインで工場の照明がちらついたり照度が変化したりする中でも、塗装面上の微細な外観上の問題(時には反射率の差が5%程度の場合でさえ)を的確に検出する必要があるためです。

材料および波長要件に適したマシンビジョンカメラセンサ技術の選定

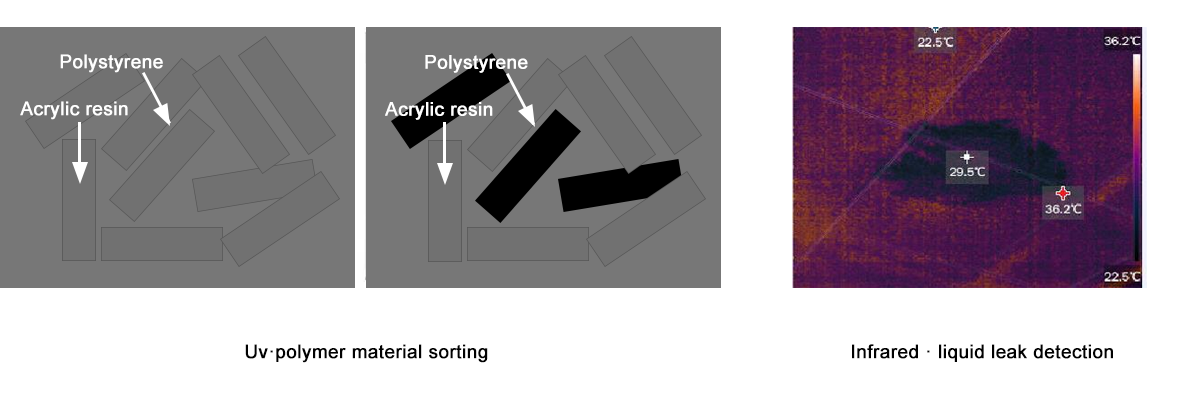

可視光、紫外線、SWIRセンサ:表面下の欠陥検出に可視光を超えるスペクトルイメージングが必要な場合

可視光センサーは表面の検査には非常に有効ですが、プラスチック、複合部品、シリコン部品などの素材内部に隠れたものを検出する際には限界があります。一方、200〜400nm範囲の紫外線(UV)センサーは、スキャン対象の物質を励起することで微細な亀裂や発光物質を検出できます。また、900〜2500nmの波長域で動作する短波赤外線(SWIR)センサーは、不透明なプラスチックやシリコンウェーハーを透過して、水分の侵入、層間剥離、将来的な問題を引き起こす可能性のある温度変化などの異常を検出することが可能です。昨年発表された研究によると、医薬品包装において、これらのSWIRセンサーは従来の照明手法と比較して約40%多くの隠れた欠陥を検出しました。結論として、センサーの波長をさまざまな材料の光吸収特性に合わせることが、重大な問題を未然に発見する上で極めて重要であるということです。

モノクロとカラーセンサー:工業用品質保証における感度、速度、分光忠実度のトレードオフ

白黒センサーは、光を吸収するベイヤーフィルターを持たないため、カラーセンサーと比較して通常約60%高い量子効率を実現します。このため、画像の取得がより高速になり、暗い照明条件下でもはるかに優れた性能を発揮します。これらの利点により、金属表面のわずかな傷や、高速で移動するボトリング工程における微小な欠陥を検出するのに理想的です。実際に品質検査で色の違いが重要な場合を除いて、カラーセンサーの出番はほとんどありません。たとえば、錠剤のコーティングが均一であることを確認したり、自動車の塗装が異なるパネル間で一致しているかをチェックするような場面です。しかし、カラーセンサーには落とし穴もあります。デモザイキング処理によって遅延が生じ、実際には解像度と感度の両方が低下してしまうのです。その結果、多くの施設では誤検出(偽リジェクト)が増えてしまうことがあります。色の違いが関係しないほとんどの検査タスクにおいて、モノクロ設定を採用することで、グレースケールでの正確な検出が維持され、全体的な検査速度が向上し、エラーが減少します。

エリアスキャンとラインスキャンマシンビジョンカメラ:部品の形状と運動プロファイルによる選択

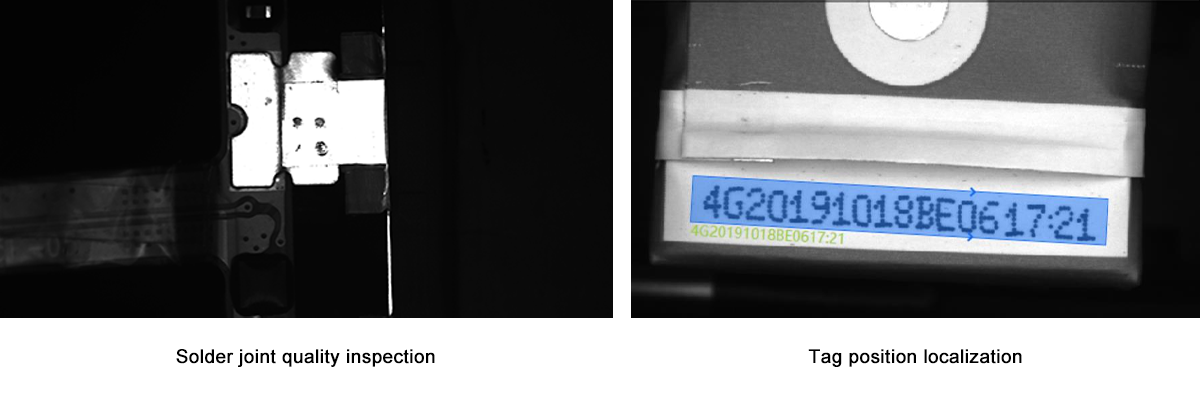

エリアスキャンを選ぶべきタイミング:複雑な2次元特徴を持つ静止または間欠的に停止する部品

エリアスキャンカメラは一度に完全な画像を取得するため、あまり動かない部品や、詳細な2D分析が必要な場合にのみ時折動く対象の検査に適しています。例えば、プリント基板上の半田接合部の検査、ラベルが正しく貼られているかの確認、複数の特徴を持つ部品の位置合わせなどが挙げられます。このようなカメラは1回の撮影で複数の異なる側面をチェックできるため、電子機器製造でよく見られるバッチ生産環境で効果を発揮します。この場合、短時間の停止により鮮明な画像が得られます。ただし、撮影間隔で部品がわずかに動く場合に画像がぶれないよう、タイミング調整は依然として重要です。しかし、これらの制限があるにもかかわらず、エリアスキャンシステムは標準的な繰り返し設計に従わない複雑な形状や不規則なパターンを扱うのに非常に多用途です。

ラインスキャンを選択するタイミング:連続ウェブ、コンベア、または回転円筒の検査

ラインスキャンカメラは、製造時のウェブ検査、高速コンベアベルト、または回転する円形物体など、物が絶えず動き続ける用途に特化して設計されています。これらのカメラは、毎秒5メートルを超える速度で移動する物体に対しても、実質的にモーションブラーを抑えることができます。生産ライン上で材料が移動する速度に、単一列のピクセルの読み取りタイミングを同期させることで、引き延ばしや歪みのない鮮明な画像を得ることが可能になります。このため、紙巻き、金属板、プラスチックフィルムなどの長い連続製品の検査に最適です。また、ボトルや缶が回転している際にも、その周囲全体を完全に捉えることができます。包装業界の多くの専門家によれば、従来のエリアスキャン方式と比べて、ラインスキャンシステムはデータ量を約80%削減できます。そして何より重要なのは、生産プロセスを一切停止することなく、欠陥を同等の精度で検出できる点です。

信頼性の高いマシンビジョンカメラ導入のための産業用グレード接続性と環境耐性強化

工場の機械視覚システムに発生する問題の約70%は、実際には過酷な環境要因に起因しています。極端な高温や低温、舞い散るほこり、機械からの絶え間ない振動、それに加えて厄介な電磁干渉(EMI)を想像してみてください。産業用カメラはこうした問題に対抗するために特別な設計が施されています。これらのカメラはIP67相当のハウジングを備えており、ホコリや湿気の侵入を防ぎます。GigE Vision接続部はEMIに対してシールドされているため、周囲に電気的ノイズがあってもデータ伝送が正確に保たれます。強化されたマウント構造により激しい振動にも耐えられ、マイナス30度から70度までの広い温度範囲で安定して動作します。そのため、熱々の炉のそばでも、冷凍トンネル内でも、あるいは大型振動装置の隣でも正常に機能します。さらに、突然の電圧変動から保護するための内蔵電源バックアップも備わっています。こうしたすべての保護機能により、予期せぬ停止を防ぎ、生産ラインの品質検査が途切れることなく円滑に継続できます。このような過酷な環境では、一般の民生用カメラではまもなく完全に故障してしまうでしょう。

完璧なマシンビジョンカメラをお探しですか?

低品質なカメラ選びが品質管理を妨げることのないようにしましょう。今日HIFLYに連絡して無料相談をご利用ください。当社のチームは、解像度やフレームレートからセンサータイプ、環境耐性まで、検査ニーズに応じたカメラ仕様の選定をサポートします。カスタムソリューション、迅速な納品、グローバルサポートにより、信頼性が高く効率的なマシンビジョンシステム構築のパートナーとなります。