機械視覚用レンズの種類:固定焦点レンズ、テレセントリックレンズ、ズームレンズ

固定焦点レンズ:機械視覚における安定性と鮮明さの基盤

一定の倍率、最小限の歪み、および高いMTF性能

固定焦点レンズを用いることで、産業用画像処理の結果は大幅に向上します レンズ 作業距離が変化しても安定した性能を維持するためです。これらのレンズは倍率を±0.05%以内に保つことができ、応用分野によっては非常に厳しい要求となる感度を考慮すると、これは非常に優れた性能です。光学設計も複雑ではなく、歪みは0.1%未満に抑えられています。これは、計測(メトロロジー)作業における高精度な測定において極めて重要です。画質評価指標であるMTF(モジュレーション転送関数)では、50線対/mmにおいて0.8を超えるスコアを達成しています。これは一体何を意味するのでしょうか? つまり、輪郭がよりシャープになり、特徴が信頼性高く容易に認識できるようになるということです。ズームレンズは、ほとんどの産業用途において、このような性能の一貫性には到底及びません。

|

パフォーマンス指標 |

固定レンズ |

ズームレンズ |

|

歪み範囲 |

<0.1% |

0.3%-1.2% |

|

MTFの一貫性 |

>0.8 |

0.6–0.75 |

|

キャリブレーションドリフト |

無視できる |

高い |

最適な用途:高速検査および再現性の高い計測(メトロロジー)タスク

これらのレンズは、半導体ウエハーの検査など、迅速な確認が求められる場所で非常に優れた性能を発揮します。その構造設計により、毎分500個以上の部品を高速で搬送しながらも、一貫性のある高品質な画像を安定して取得できます。正確な計測においては、フォーカスの再調整が不要なため、誤差を1マイクロメートル未満に低減できます。これにより、コスト削減にも貢献します。2023年にポンエモン研究所が実施した調査によると、設備の再キャリブレーションに要する人件費だけで、企業は年間約74万ドルを節約できたとのことです。さらに、これらのレンズは温度変化や振動にも耐える頑健な構造となっており、自動車部品の組立工程における検査や医療機器の品質基準適合確認など、厳格な品質管理が求められる現場において不可欠なツールです。

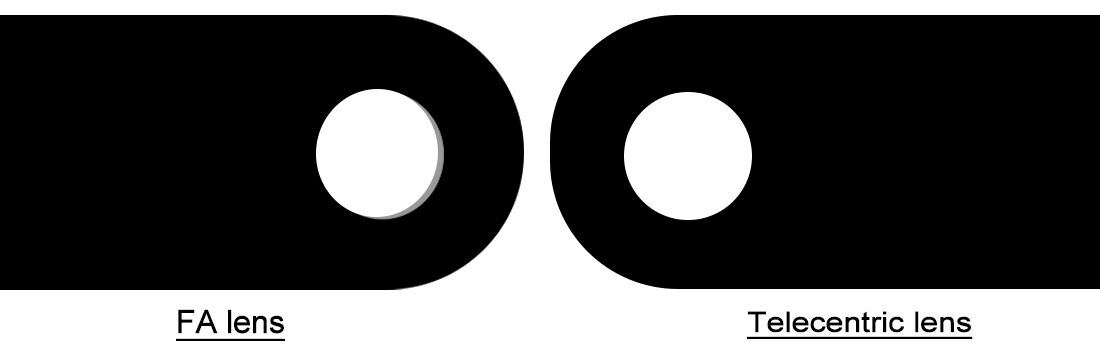

テレセントリックレンズ:直交投影による高精度計測

奥行き方向全域にわたる真のスケール画像を実現するための遠近法誤差の排除

テレセントリックレンズは、通常の光学系とは異なる原理で動作します。これは「直交投影」と呼ばれる方式を採用しているためです。つまり、これらのレンズは互いに平行な光線を捉え、それらをイメージセンサに直角に照射します。この方式の大きな利点は、被写体が前後方向に移動した際に測定誤差を引き起こす厄介な遠近法歪み(パースペクティブ歪み)を完全に排除できる点にあります。たとえば、金属板に開けられた単純な円形の穴を考えてみましょう。通常のカメラレンズでは、被写体がわずかに傾いただけでも、その穴は円形ではなく楕円形に見えてしまいます。しかし、テレセントリック撮像では、被写体とレンズとの相対的な位置関係(角度や距離)がどう変化しても、穴は常に完璧な円形として再現されます。これは、製造された部品における穴径の精密検査において極めて重要です。研究によると、適切な補正を行わないと通常の撮像セットアップでは最大で3%の誤差が生じる可能性がありますが、テレセントリック方式では、奥行き方向に±5 mmの変化があっても、サブピクセルレベルの精度を実現できます。この方式が特に価値ある理由は、被写体がレンズに近い場合でも遠い場合でも、倍率がまったく変わらない点にあります。この一貫性こそが、製造業者がエッジの厚さやコネクタ上のピン間隔といった微細な寸法を正確に測定するためにテレセントリックレンズを信頼する所以であり、通常のレンズではこうした測定を信頼性高く行うことはできません。

|

歪みタイプ |

標準レンズ効果 |

テレセントリック補正 |

|

遠近法誤差 |

5°傾斜時±2.8% |

0.1%未満の変動 |

|

倍率シフト |

最大15%/mmの奥行き |

0.1%/mm未満 |

実世界におけるROI:テレセントリックレンズが再作業およびキャリブレーション頻度を削減する仕組み

テレセントリックソリューションは、高精度作業を扱う際に運用コストを大幅に削減します。これは、遠近法による誤差を最初の段階で防止するためです。微小な電子部品を測定する工場では、テレセントリックレンズに切り替えることで、不良として廃棄される測定値が約40%減少し、さらにキャリブレーション不具合の修正に要する時間が約60%短縮されます。なぜこのような効果が得られるのでしょうか? これらの特殊光学系は、奥行きの変化や通常の測定誤差・再調整を強いるようなエッジ歪みの影響を受けないためです。高品質の治具と組み合わせることで、何万回にも及ぶ生産サイクルを通じて安定した精度を維持できる堅牢な計測システムが実現します。このシステムは、医療機器の仕様適合性確認や半導体におけるマイクロスケールチップの精密位置合わせなど、極めて重要な作業において決定的な差を生み出します。

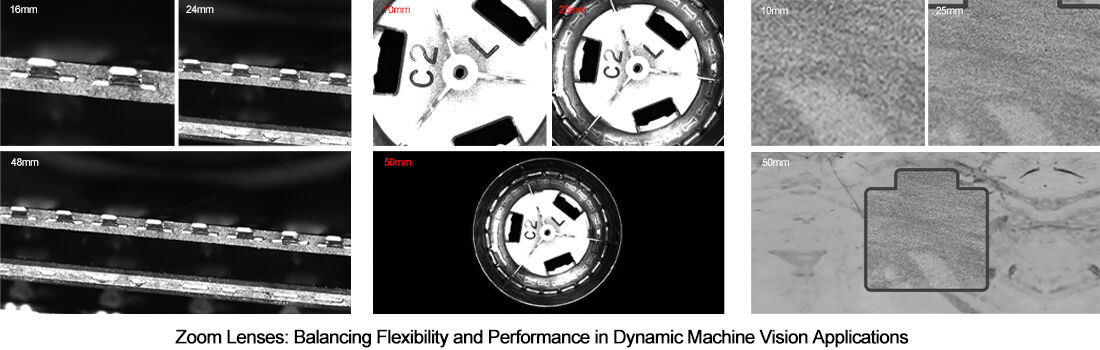

ズームレンズ:動的な機械視覚アプリケーションにおける柔軟性と性能のバランス調整

パルフォーカル設計およびモータード制御による適応的な画角調整

現代のズームレンズは、「パルフォーカル安定化」と呼ばれる技術により、画角を変更しても被写体全体を常にピント合わせた状態に保つことができます。これは、ロボットによる組立ラインにおいて、カメラから異なる距離で物体が絶えず移動するような状況で極めて重要です。モータード制御により、倍率を変更する際にオペレーターが設定を手動で頻繁に再調整する必要がなくなります。昨年の『Vision Systems Journal』によると、これにより検査時間の約15%が削減され、長期的には大きな効果を発揮します。止まることのないコンベアベルト上で製品を検査する際、これらのレンズは、カメラとの相対位置が変化しても、通過する部品を追跡し続けます。なぜこれほど優れた性能を発揮できるのでしょうか?それは、焦点を常時監視・自動補正する内蔵システムにより、生産ラインの速度を妨げる厄介なスキャン間の待機時間を大幅に短縮できるからです。

解像度と多機能性のトレードオフ:ズームが精度を損なうことなく価値を付加する場合

固定焦点レンズは最大MTF評価値を提供しますが、現代のズームレンズは高度な光学式手ブレ補正技術により、これに匹敵する鮮明さを実現しています。主な検討事項は以下のとおりです。

- 解像度のしきい値 :ズーム光学系は、現在、焦点距離範囲全体で一貫して120 lp/mmを超える解像度を実現しています

- 運用経済性 :ハードウェアの交換回数が削減され、キャリブレーション作業工数が30%低減されます

- エラーの防止 :複数位置での検査により、プリント基板(PCB)の欠陥検出における死角を回避できます

主要メーカーによると、混合製品のパッケージ検証など柔軟なタスクにズームレンズを導入した場合、検査精度は99.2%に達します。この多機能性により、従来の解像度低下というトレードオフを回避でき、多様な生産ロットを扱う動的な施設にとって理想的な選択肢となります。

適切な機械視覚用レンズタイプを選定する準備は整いましたか?

適切なレンズの種類は、お客様の優先事項(安定性を重視する場合は固定焦点レンズ、高精度を重視する場合はテレセントリックレンズ、柔軟性を重視する場合はズームレンズ)によって異なります。レンズの特性を、アプリケーションの速度、計測要件、および対象製品の多様性に合わせることで、一貫性のある検査結果が得られます。

固定焦点レンズ、テレセントリックレンズ、またはズームレンズに関するカスタマイズされたアドバイス(お客様のカメラシステムとの互換性を含む)を受けるには、実績ある産業用機械視覚分野の経験を持つプロバイダーと連携することをお勧めします。HIFLY社は15年にわたり、上記3種類のレンズおよび統合型機械視覚ソリューションの分野で専門知識を有しており、お客様の生産要件に完全に対応いたします。レンズ選定の最適化に向けた、無償のコンサルテーションをご希望の方は、本日すぐにお問い合わせください。