機械視覚用照明の種類:最適な照明を選択する方法

正しい選択 機械視光 信頼性の高い検査を実現する上で、適切な照明は不可欠です。不適切な照明は、欠陥の見落とし、誤検出、およびROIの低下を招きます。HIFLY Technology(深圳)は、15年にわたりグローバルでマシンビジョンソリューションを提供する企業であり、ISO 9001:2015認証を取得した産業用グレードの照明製品全ラインナップを展開しています。当社の顧客は30カ国以上に及びます。以下では、主要なマシンビジョン照明の種類、重要な選定基準、および実際の応用事例について解説し、お客様の意思決定を支援します。

主要なマシンビジョン照明の種類とその光学的機能

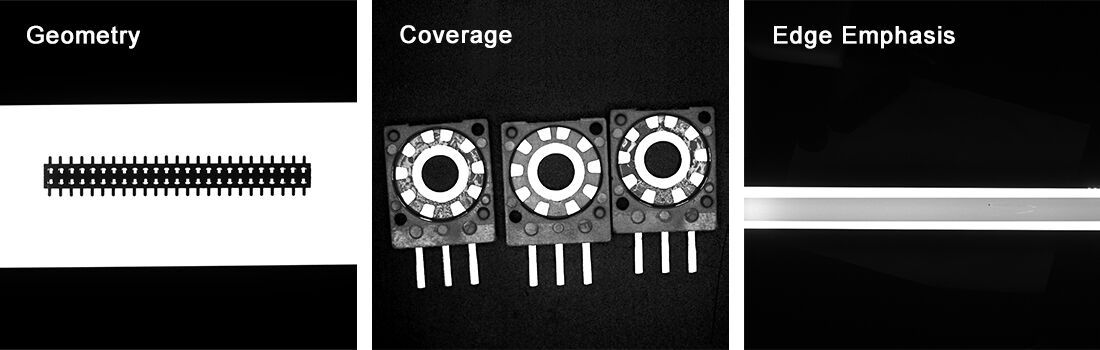

バー型、リング型、フラット型照明:幾何学的形状、照射範囲、およびエッジ強調

バー型照明は集束性の高い光を発し、コンベアベルト上の検査時に直線状の欠陥を観察したり、エッジを明瞭に浮かび上がらせたりするのに非常に有効です。リング型照明はレンズを円周状に囲むように配置され、均一な正面照明を実現します。これにより、球状物体の影が抑えられ、微小部品の検出も容易になります。フラットパネル型照明は表面全体に均一な光を照射するため、光沢のある電子部品におけるグレア(眩しさ)が低減され、傷などの表面瑕疵をより確実に検出できます。2024年に光学エンジニアが実施した最近の研究によると、こうした特殊形状の照明を用いることで、通常の照明条件下と比較してエッジの可視性が約28%向上することが確認されています。このような改善は、細部の見落としが企業に多大な損失をもたらす可能性がある品質管理現場において、極めて重要です。

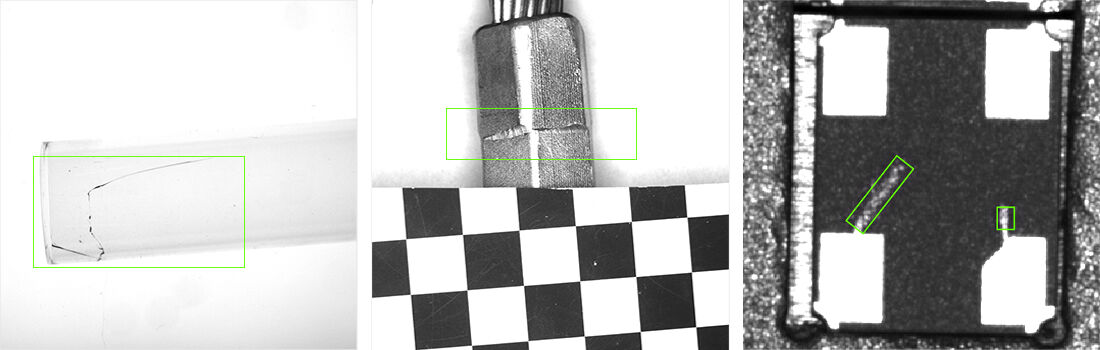

バックライト、ラインライト、ドームライト:透過性、3次元形状、鏡面性表面の課題解決

ガラス製バイアルなどの透明または半透明の素材を扱う際、バックライトは内部の様子を明確に可視化するのに役立ちます。これにより、医薬品製造における品質管理において極めて重要な、微小な気泡や厚みのわずかな差異が明瞭に確認できるようになります。また、これらのラインジェネレーターは、表面全体にレーザーのパターンを照射します。その主な機能は、実質的に対象物の形状をマッピングすることです。 3次元 溶接シームの確認や寸法測定を正確に行うために技術者が使用する形状です。光沢面では反射が問題となる場合がありますが、そのような場面ではドームライトが活躍します。この特殊な照明は、複数の角度から光を均一に拡散させ、影のない均一な照射を実現します。これにより、鏡面仕上げされた金属や自動車ボディの塗装面など、見た目は美しくても微細な傷や隠れた欠陥が存在する場合でも、それらを確実に検出することが可能になります。半導体工場で実施されたある検査では、興味深い結果も得られました。鏡面のようなウエハー表面の検査において偏光ドーム照明を用いたところ、メーカーは誤検出(偽陽性)による不良品判定が約19%減少することを確認しました。品質基準を維持しつつ効率を向上させるという点では、非常に優れた成果です。

機械視覚用照明の性能における重要な選定基準

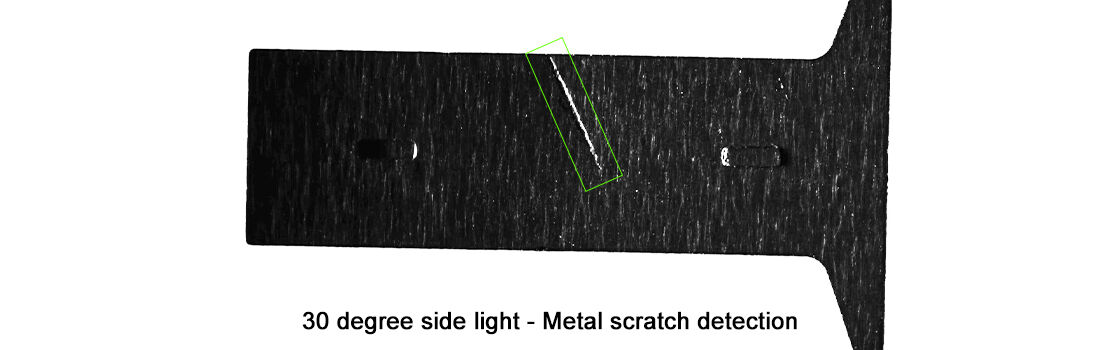

入射角・配置・拡散:コントラスト、影、および特徴の可視性の制御

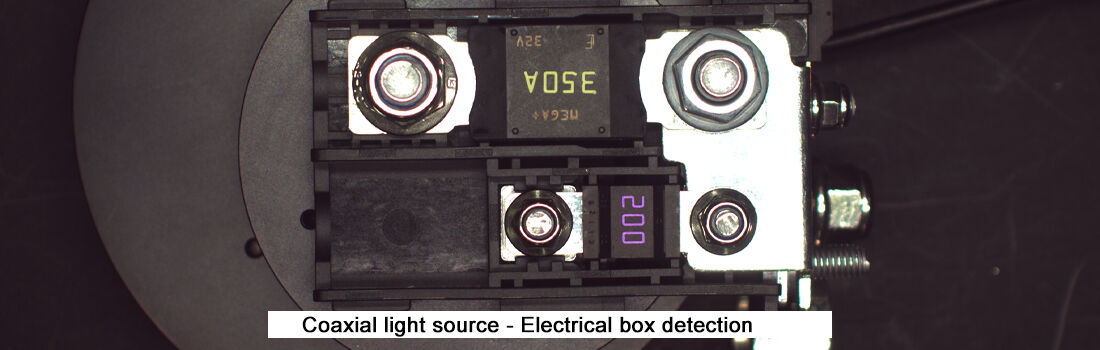

光が物体に当たる角度によって、細部を明瞭に確認できるか、まったく見落としてしまうかが決まります。正面照明(フロントライティング)では、金属表面の微細な傷やキズなどの小さな欠陥がむしろ目立ってしまうことがあります。一方、30度から45度程度の角度で側面から照射するサイドライティングは、質感(テクスチャ)をより際立たせる効果があり、そのためPCBの半田検査工程において非常に有効です。拡散光を用いると、厄介なグレア(反射光斑)を、むしろ有用な情報に変えることができます。ドームライトは、曲面形状の自動車部品など、通常なら明るい光斑が全体の検査を台無しにしてしまうような難しい対象物に対して極めて優れた効果を発揮し、現場の多くの専門家によると、測定精度が約○%向上するとの報告があります。光源を最適な位置に配置することで、影による誤検出(誤棄却)を大幅に低減できます。平面部品には同軸照明が非常に有効です。また、バックライトは輪郭を鮮明に浮かび上がらせ、寸法測定の精度を高めます。しかし、いずれの場合でも拡散条件を誤ると、不良な照明環境に起因する問題の修正に余分な時間がかかり、場合によっては全処理時間の約4分の1を無駄にすることにもなりかねません。

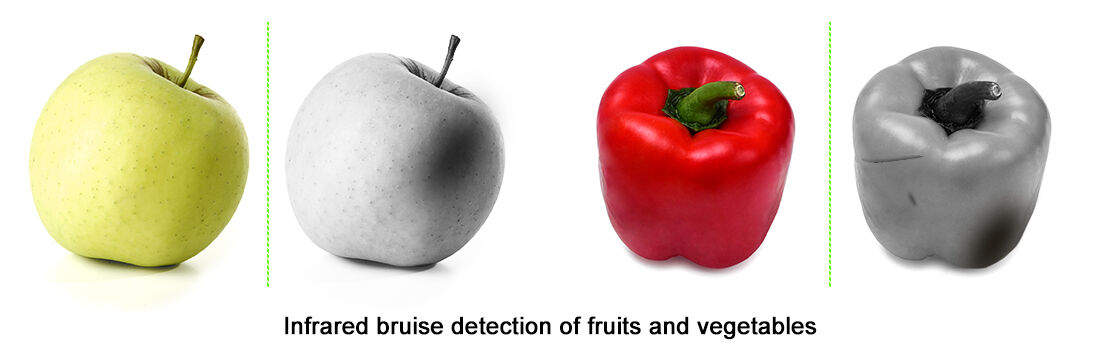

波長選択(UV–可視光–IR):材料特異的なコントラストの向上と規制準拠の強化

異なる材料がどのように反応するかによって、検査タスクに最も適した波長が決まります。例えば、365ナノメートルのUV光は、 インスタンス、 医療機器に残った接着剤などの厄介な異物を検出できます。 間に合って 約850 nmの赤外線は包装材の層を透過するため、食品の包装を開封することなく中身を確認できます。可視光領域の色に関しては、特定の色調が欠陥に対してより優れたコントラストを生み出します。約470 nmの青色光は、半導体ウエハー上のオレンジ色の欠陥を明瞭に浮き立たせ、通常の白色照明と比較して問題の検出能力を高めます。製造業者はIEC規格に従う必要があります。 62,471製造ラインで赤外線(IR)光を扱う際の眼保護に関する安全ガイドライン。農家および包装業者も近赤外線(NIR)技術の恩恵を受けており、肉眼では到底気づくことのできない果物や野菜の打痕を検出できる。ただし、一部の材料(特に各種プラスチックフィルムなど)は熱に敏感であるため、品質検査においては紫外線(UV)および赤外線(IR)への曝露を慎重に制御する必要があり、検査対象物を損傷させないよう配慮しなければならない。

照明が検出精度および投資収益率(ROI)に直接与える影響

画像品質向上の定量化:コントラスト比、信号対雑音比(SNR)、および欠陥検出率の向上

最適な機械視覚用照明は、基礎的な画像評価指標を改善する:

- コントラスト比 指向性照明下では30~60%向上し、微小亀裂や微細な表面異常が背景に対して明瞭に浮かび上がる。

- 信号とノイズ比 (snr) 均一な照明により信号対雑音比(SNR)が15 dB向上し、高速検査時の画像のザラツキ(グラニュラリティ)を低減する。

- 欠陥検出率の向上 バックライトと多軸イメージングを組み合わせた場合、自動車部品の検証工程における検出率は40%に達します。より高いコントラストおよびS/N比により、アルゴリズムが人間の視覚能力を超えてサブミリメートル級の異常を識別可能になります。

不適切な照明によるコスト:誤検出(偽陽性)、再加工、およびシステム停止(AIA 2023年データ)

不十分な照明は、連鎖的な運用障害を引き起こします:

- 誤検出(偽陽性) 波長のばらつきがある条件下では22%増加し、機能正常な部品が不要に廃棄されることになります。

- 再作業コスト 溶接継ぎ目欠陥をグレアが隠蔽した場合、生産予算の18%が再加工に消費されます。

- システム停止 再較正中の平均コストは1時間あたり15,000米ドルであり、その多くはLEDアレイの熱ドリフトが原因です(AIA 2023年)。こうしたエラーが総合的に及ぼす影響により、調査対象となった200の製造現場においてROIが34%低下しています。高容量電子機器組立ラインでは、能動的な照明最適化により、年間約74万米ドルの損失を防止できると推定されています。

実世界での応用ベンチマーク:産業ニーズに応じたマシンビジョン用照明の選定

光学セットアップの真価は、カスタマイズされた照明が独自の検査課題を解決する具体的な業界成果を検討した際に明らかになります。自動車工場を例に挙げましょう。ドーム照明を用いることで、曲面部品に生じる厄介な反射を抑え、作業者が溶接継ぎ目を適切に検査できるようになります。研究によると、この手法は品質検査において、通常の工場用照明と比較して約40%多く欠陥を検出できます。電子機器製造分野では、基板上の微細な半田接続部を検出するために、波長470 nmの青色光を照射する特殊な同軸照明が採用されています。昨年の業界テスト結果によれば、この技術により誤検出(フェイクアラーム)が約32%削減されます。また、食品加工施設についても見逃せません。これらの施設では、透明包装内の異物を検出するために、IP69K規格に対応した産業用バックライトに紫外線(UV)機能を追加したものを導入しており、同時に規制当局が定める厳しい清掃要件にも対応しています。

包装検証システムにおいて、投資対効果(ROI)は、照明の最適化という観点から非常に明確になります。指向性バー照明は、しわになったラベルや光沢のある金属箔など、難易度の高い表面における光学文字認識(OCR)読み取り性能を大幅に向上させます。このような特殊な照明を用いることで、製薬業界のシリアル化プロセスでは、初回読み取り率が約99.7%に達しますが、通常の照明環境ではわずか85~90%にとどまります。また、繊維製造分野では、多角度LEDアレイを導入した企業が、通常の工場照明下では見逃されがちだった生地の織りムラなどの問題を的確に検出でき、検査速度が約27%向上したと報告しています。以下に示す表をご覧になり、各産業におけるこうした改善効果をご確認ください。

|

業界 |

照明ソリューション |

主要指標の改善 |

コンプライアンスへの影響 |

|

自動車 |

ドーム+拡散型アレイ |

欠陥検出率40%向上 |

IATF 16949準拠 |

|

電子機器 |

同軸+470nm青色光源 |

誤検出率32%削減 |

IPC-A-610適合性検証 |

|

薬剤類 |

指向性バー+赤外線(IR) |

読み取り精度99.7% |

FDA 21 CFR Part 11 遵守 |

|

食品加工 |

UVバックライト+ダークフィールド |

汚染物質検出率50% |

HACCP認証 |

これらのベンチマークは、単に最大輝度ではなく、構造化光の選択が、各業界分野を規制する法的枠組みに対応しつつ、測定可能な精度向上を実現することを検証しています。最適な機械視覚用照明構成は、汎用的な仕様ではなく、測定可能な特徴強調要件から導き出されるものであり、アプリケーションに最適化された光学設計が検査信頼性を飛躍的に高めることを示しています。

機械視覚用照明の最適化を始めますか?

適切な機械視覚用照明は、検査を単なるコストセンターから競争上のアドバンテージへと変革します。成功の鍵は、使用材料、検査タスク、および設置環境に応じて、照明の種類、照射角度、波長を正確に調整することにあります。カスタマイズされた技術支援や、産業用グレードの照明ソリューション(波長別対応型および耐衝撃・耐環境型を含む)へのアクセスをご希望の場合は、実績ある業界経験を持つプロバイダーと提携してください。

HIFLY社の 機械ビジョン分野における15年にわたる専門知識——照明からカメラ、統合システムに至るまで——により、精度と投資対効果(ROI)を最大限に高める、信頼性が高く規制対応済みのソリューションをご提供します。照明設定の最適化に向けた、無償のコンサルテーションをぜひお気軽にご依頼ください。