なぜマシンビジョン照明が検査精度を決めるのか

画像品質における機械視覚用照明の基盤的役割

照明が信号対雑音比および空間忠実度を直接規定する仕組み

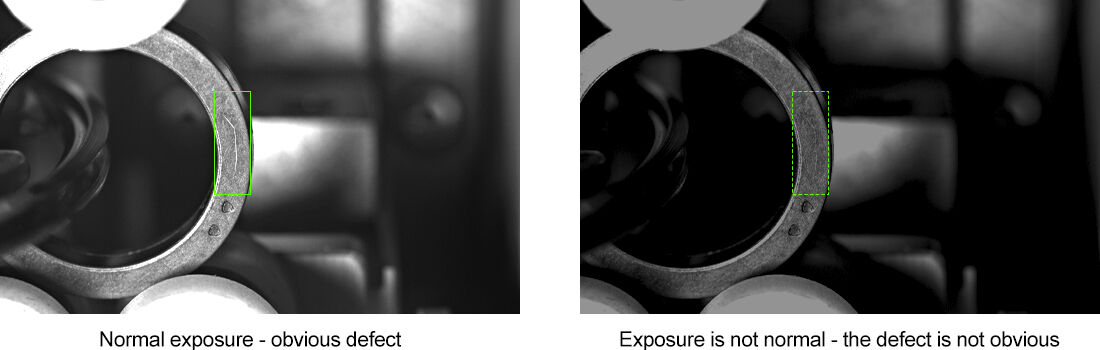

マシンビジョン検査で良好な画像を得るためには、照明は単なる追加の細部ではありません。むしろ、これらのシステムが正常に機能するための基盤を形成しています。照明を適切に設定することで、信号対雑音比(SNR)が大幅に向上します。これは、適切な照明が外部の不要な干渉を抑えつつ、対象物の特徴をより明確に浮き立たせるためです。このような精度があれば、機械はそれ otherwise 気付かれないような微細な問題を検出できます。金属部品のほとんど見えない亀裂や、外科用手術器具上の微小な汚れ粒子を想像してみてください。こうした問題は、照明条件が不十分な場合、簡単に見逃されてしまいます。業界の調査によると、製造工場における検査失敗の約70%は、実際には不適切な照明の設定に起因しています。不十分な照明は奇妙な影や誤った輪郭を作り出し、コンピュータプログラムを混乱させ、実際には存在しない欠陥があると誤認させてしまうのです。そのため、メーカーは均一で的確に集中した照明ソリューションへの投資が必要です。このアプローチにより、製造ラインでの一連の作業中に撮影されるすべての画像が、繰り返し品質と正確性を維持することを保証します。

検出精度における主なボトルネックは、アルゴリズムではなく照明である理由

高度なアルゴリズムが注目を集める一方で、照明は検出システムにおいて依然として決定的な制約要因です。たとえば、コントラストが不十分な画像や、グレアによって隠蔽されたディテールを、いかなる畳み込みニューラルネットワーク(CNN)も復元することはできません。

|

要素 |

照明の制約 |

アルゴリズムの制約 |

|

表面反射率 |

鏡面性表面によるグレアが欠陥をかき消す |

広範な敵対的学習を必要とする |

|

コントラスト閾値 |

撮影時の欠陥可視性にとって根本的に重要 |

ポストプロセッシングでは、欠落したデータを生成できない |

|

環境変動 |

周囲光の変化により再キャリブレーションが必要となる |

ロット間で不均一な補償を行う |

反復的に適応するアルゴリズムとは異なり、不十分な照明条件下では回復不能な入力データが得られる——これはソフトウェアでは埋めることのできないギャップである。産業分野での研究によると、高速ボトリング検査において、照明設定の誤りはアルゴリズム上の誤りに比べて3~5倍多い偽陰性を引き起こす。オペレーターが照明最適化を優先することで、アルゴリズムのチューニングでは逓減効果に達してしまう場面においても、持続可能な精度向上を実現できる。

戦略的照明技術:検査目的に応じた光の幾何学的配置

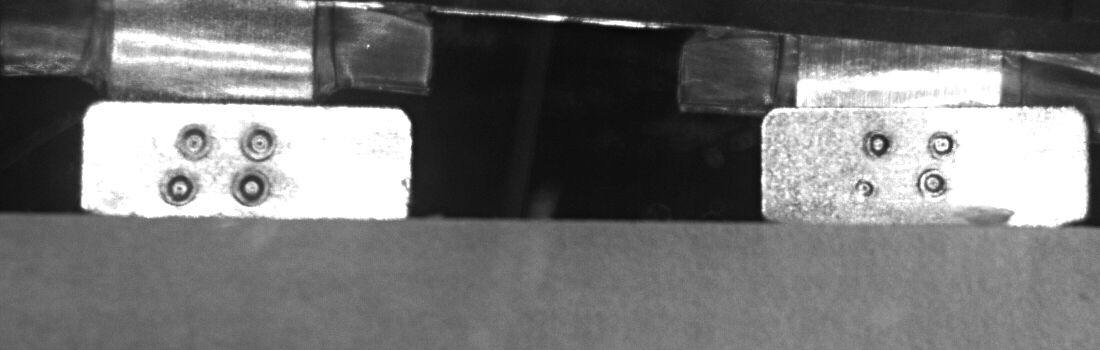

表面欠陥のコントラスト向上のための正面照明手法(明視野、同軸、リングライト)

光源を被写体表面に対して真っ直ぐに配置すると、コントラストレベルの制御方法によって欠陥がはるかに見やすくなります。明視野照明(ブライトフィールド照明)は、平滑な領域全体に均一に光を反射させるため、傷、凹み、汚れなどの検出に非常に有効です。同軸照明技術では、光源の光軸をカメラの光軸と一致させることで、金属部品や滑らかなプラスチック部品など光沢のある素材に生じやすい厄介な影を抑制できます。リングライトはレンズそのものを取り囲むように配置され、形状が不規則または表面にテクスチャがある被写体を検査する際に広範囲にわたる均一な照度を提供します。これらのさまざまな照明手法は、表面の外観における微細な変化をより明確に浮き立たせることで、信号対雑音比(S/N比)を向上させます。例えばPCB検査においては、リングライトはわずかな影を作り出すことで、微小な半田不良を的確に検出できます。また、照明角度の設定も極めて重要です。適切な角度で照明を調整することで、検出される「欠陥」は、不適切な照明条件によって生じた錯覚ではなく、実際に存在する問題であることを保証できます。

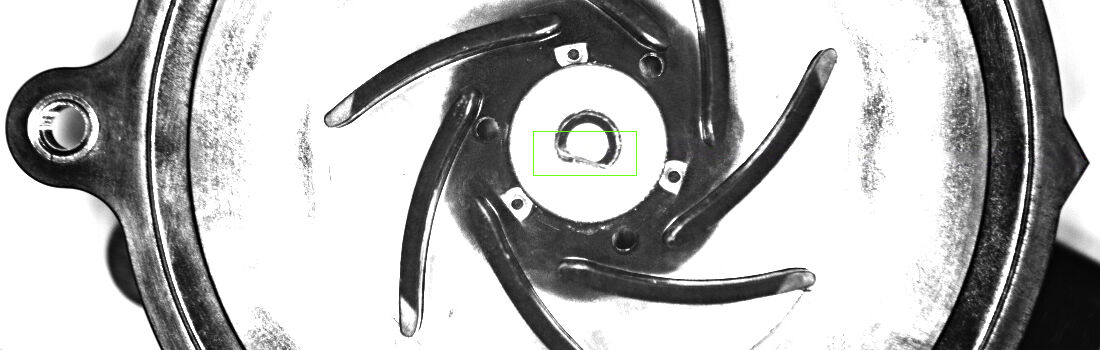

精密なエッジおよび寸法分析のための背面照明法(ダークフィールド、シルエット)

暗視野技術を使用する場合、物体には25度から75度の角度で光が照射され、通常の照明では見逃されがちな微細なエッジの欠陥や表面の特徴を検出するのに役立ちます。この方法では、微細な亀裂、小さなバリ、あるいはエンボス加工の跡などのように光が反射する部分が浮き上がり、平滑な領域は暗いままであるため、対比が生まれます。シルエットバックライト方式では、技術者は光を通す媒体の背後に強い光源を配置し、明確な輪郭を作り出して寸法の正確な測定を容易にします。これは、ファスナーのねじ山の検査や半導体ウエーハの位置合わせの確認などに有効です。これらの2つの手法を一つの検査システムに組み合わせることで、片方の手法だけを使用する場合と比べて誤検出が約40%削減されます。では、技術者は適切な角度をどのように決定するのでしょうか? 実際には、異なる材料の反射特性を考慮します。光沢のある金属には小さい角度が適し、一方でマットなプラスチックにはより急な角度の照明が効果的です。

素材認識マシンビジョン照明:波長、反射率、および相互作用物理

吸収、反射、蛍光挙動に基づいた最適な波長の選定

から良好な結果を得る 機械視光照明 実際には、異なる材料が光とどのように相互作用するかに基づいて適切な波長を選ぶことに帰着します。ほとんどの材料は特定の色の光を吸収し、他の色を反射します。暗い表面は450ナノメートル付近の青色光を多く吸収する傾向があり、これにより問題を検出するために必要な明瞭なコントラスト欠陥が生じます。しかし、金属のような光沢のある素材の場合、反射が強すぎるため難しくなります。そのため、不要なグレアを抑えるために、約660nmの長い赤色波長の方が効果的です。また、蛍光性材料も特別な扱いが必要です。これらは365nmの紫外線(UV)光を当てることで初めて本来の特性が現れ、目に見えない汚染物やひび割れが視覚的に浮き彫りになります。これらのさまざまな材料が異なる波長の光にどう反応するかを理解することは、マシンビジョンシステムを扱う上で非常に重要です。

|

波長 |

素材の対応 |

検査上の利点 |

|

UV(365 nm) |

蛍光発光 |

目に見えない残留物/亀裂を検出 |

|

青色(450 nm) |

暗い表面での高い吸収率 |

傷やへこみの可視性を向上 |

|

赤色(660 nm) |

金属への吸収率が低い |

光沢面におけるグレアを低減 |

|

IR(850 nm) |

材料内部への深部浸透 |

内部構造の検査 |

精密な波長調整により、広帯域照明と比較して欠陥検出率を最大40%向上——光子と材料の相互作用を、実用的かつ信頼性の高いデータへと変換します。

堅牢性の確保:生産環境における均一性、グレア低減、および色安定性

不均一な照明が誤検出率(False Reject Rate)に与える影響の定量化

不均一な照明は、自動検査における深刻な測定ばらつきを引き起こします。視野内での輝度変動がわずか15%であっても、幻の影やハイライトを生じさせ、誤った不合格判定(フェイズリジェクト)を誘発します。研究によると、この不安定性が、組立ラインにおける品質管理工程で発生する誤った不合格判定の約40%を占めています。照明が変動すると:

- 実際の欠陥が露出不足領域で検出されず、見逃される

- 許容範囲内の表面変動が、露出過多領域で欠陥と誤って分類される

これにより、確認作業のための不要な生産停止が強制されます。ポネモン研究所のデータによると、照明均一性が10%低下するごとに、誤った不合格判定が15%増加し、メーカーは年間74万ドルもの再作業およびダウンタイムコストを被っています。したがって、素材や運用条件にかかわらず、光強度を安定化させることは、信頼性・再現性のある欠陥検出にとって不可欠です。

照明で検査精度をさらに向上させませんか?

マシンビジョン用照明は、信頼性の高い欠陥検出の基盤です。いかなるアルゴリズムも、不適切な照明を補うことはできません。被写体の材質や検出目的に応じて、光源の幾何学的配置、波長、均一性を最適に選定することで、一貫性がありコスト効率の良い検出結果が得られます。

ご用途に最適化された産業用照明ソリューション、あるいはHIFLY社が提供するマシンビジョンカメラとの統合運用をご検討の場合には、産業分野における専門的知見を有するパートナーと連携することをお勧めします。HIFLY社は、照明、カメラ、統合システムの各分野において15年にわたる実績を有しています。照明設定の最適化に向けた、無料の技術相談をご希望の方は、本日中にぜひお問い合わせください。