偏光カメラの産業用ビジョン検査への応用

産業用ビジョン検査において、「グレア」と「隠れた欠陥」は、従来のカメラにとって2つの大きな悪夢です。金属部品の表面からの強い反射により傷が「見えなく」なり、透明なガラスでのグレアが内部の気泡を隠し、プラスチック部品の応力痕は標準カメラではまったく検出できません。これらの問題により、最大15%もの欠陥見逃しが発生し、手作業による再検査が必要になるため、生産速度が大きく低下します。

偏光カメラは、偏光した光をフィルタリングし微細な差異を強調するという独自の能力を活かして、カメラの「グレア除去フィルター+欠陥拡大鏡」として機能します。これにより、従来のカメラが苦手とする問題を簡単に解決できます。

本記事では、偏光カメラの産業検査における主要な適用シーンを解説し、技術原理と実際の事例を組み合わせることで、「なぜ反射を除去して欠陥を明らかにできるのか」を理解するお手伝いをします。

I. について 偏光カメラの「2つの主要機能」

多くの人々は「偏光カメラはグレアを低減するためのものだ」と考えがちですが、「偏光と物質との相互作用」というその本質的な価値を見落としています。これらの2つの機能は、従来のカメラが抱える欠点に直接対応しています。

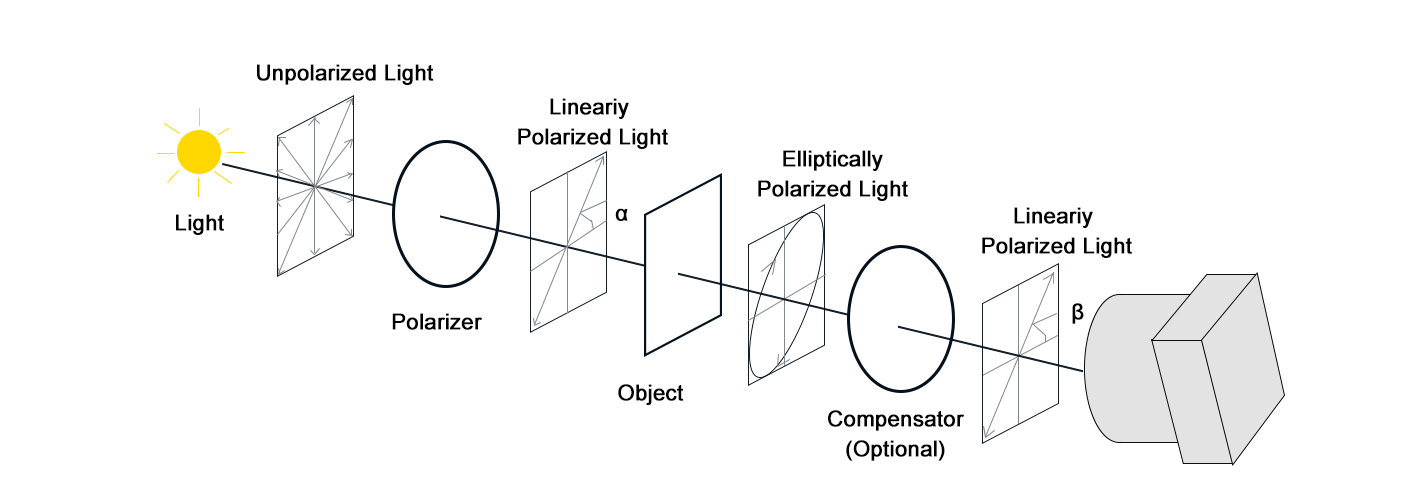

1. 「方向性グレア除去」による反射/グレアの排除:金属、ガラス、プラスチックなどの滑らかな表面から反射する光は、しばしば「偏光」(特定の面内で振動する光)となります。偏光カメラは、ポラライザの角度を調整することで特定の方向の偏光をフィルターで遮断でき、反射部分が「暗くなる」ようにし、欠陥の詳細が「浮き彫りになる」ようにします(たとえば、金属の傷が反射の中でも可視化されるようになります)。

2. 「隠れた特徴の可視化」により、目に見えない差異を検出します。透明部品内の内部応力、プラスチックの質感、またはコーティングの均一性といった不可視の特性は、透過光の「偏光状態」(振動方向)を変化させます。偏光カメラはこの変化を捉え、「明るさのコントラスト」を持つ画像として隠れた特徴を可視化できます(たとえば、ガラスの応力痕は色付きの縞模様として現れます)。

簡単に言えば、従来のカメラが「反射による眩しさで見えず、隠れた欠陥を検出できない」ようなシーンこそが、偏光カメラの「主戦場」です。

II. 工業用ビジョン検査における主要な適用シナリオ

偏光カメラは「万能ツール」ではありませんが、「強い反射がある」あるいは「隠れた特徴を識別する必要がある」シーンではその利点が不可欠であり、さまざまな工業分野に応用されています。

1. シナリオ1:金属部品の表面欠陥検査 ― 反射を除去して傷・凹みを浮き彫りにする

• 課題: 自動車部品(例:エンジンブロック、トランスミッションギア)やハードウェア工具(例:カッター、ベアリング)の表面にある傷、凹み、バリは、従来のカメラでは滑らかな金属表面からの強い反射により発生する輝点に「かき消される」ことが多く、検出漏れ率が最大20%に達する場合があります。手動検査では、反射の少ない角度を見つけるために部品ごとに何度も角度を調整する必要があり、1個あたり5分かかり、非常に非効率で、疲労による誤りも生じやすくなります。

• 偏光カメラソリューション:

(1)技術的原理: 金属表面からの反射光は、多くの場合「直線偏光」です。カメラの偏光フィルターの角度を反射光の偏光方向と垂直になるように調整することで、90%以上のグレアを除去できます。傷や凹みからの光はランダムに散乱する(非偏光)ためフィルターを通し、暗い背景に対して「明確な明線/暗点」として現れるため、欠陥が一目瞭然になります。

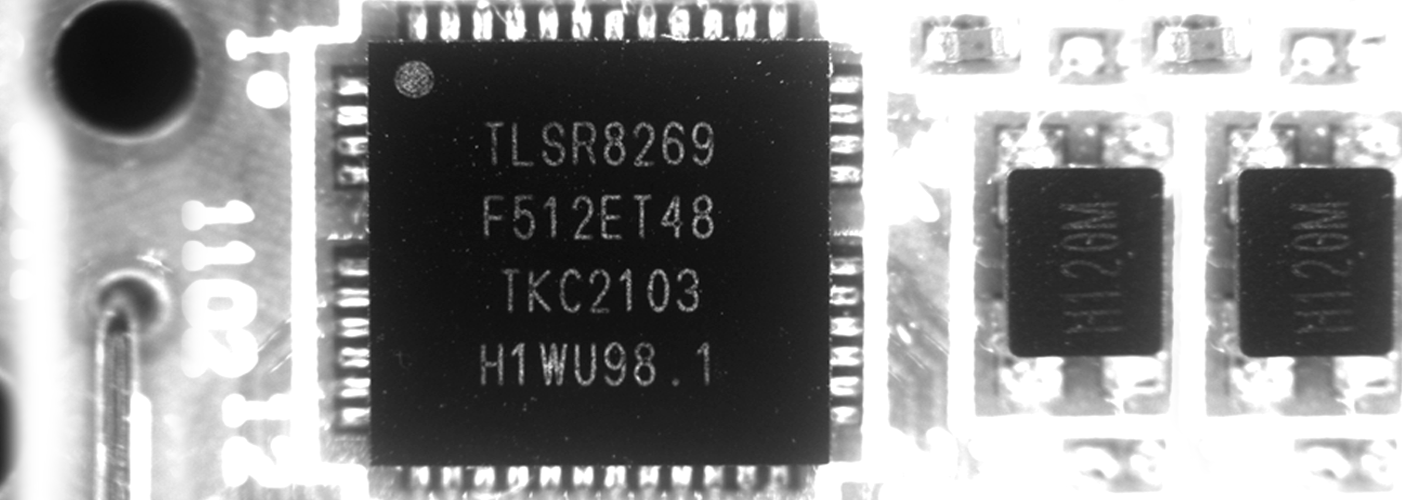

(2)ハードウェア構成: 5MPの直線偏光カメラ(偏光角0-360°調整可能)+リングライト(均一照明、ホットスポットを低減)+マクロレンズ(0.1mmの傷などの欠陥詳細を拡大)を使用。

• 実施効果:

トランスミッションギア表面の傷検査(傷の深さ≥0.05mm):

(1).従来の方法: 一般的なカメラ+手動再検査、1個あたり5分、20%の見逃し率(グレアに隠れる微細な傷)、日々の手直し損失が10,000元以上。

(2).偏光カメラ方式: 自動的なグレア除去検査で、1個あたり10秒、0.05mmの微細な傷も検出可能。見逃し率は0.5%まで低減され、効率は30倍向上。日々の手直しコスト削減額は約9,500元、年間削減額は300万元以上。

• 適応シーン: 自動車用金属部品、ハードウェア工具、ステンレス製品、航空宇宙用金属部品の表面傷、凹み、バリの検査。

2. シナリオ2:透明/半透明部品の検査-グレアを除去して内部の気泡/不純物を可視化

• 課題: 携帯電話のガラスカバーや太陽電池用ガラス、プラスチックボトル、光学レンズなどの製品では、従来のカメラで撮影した際に生じる「表面のギラつき」と「内部反射」が、内部の気泡、不純物、亀裂をかき消してしまいます。例えば、携帯電話のガラスに存在する0.1mmの気泡も、ギラつきのぼやけとしてしか認識されないことがあります。手作業での検査には暗箱と特定の照明角度が必要で、速度は遅く(1枚あたり30秒)、見逃しが発生しやすいという課題があります。

• 偏光カメラソリューション:

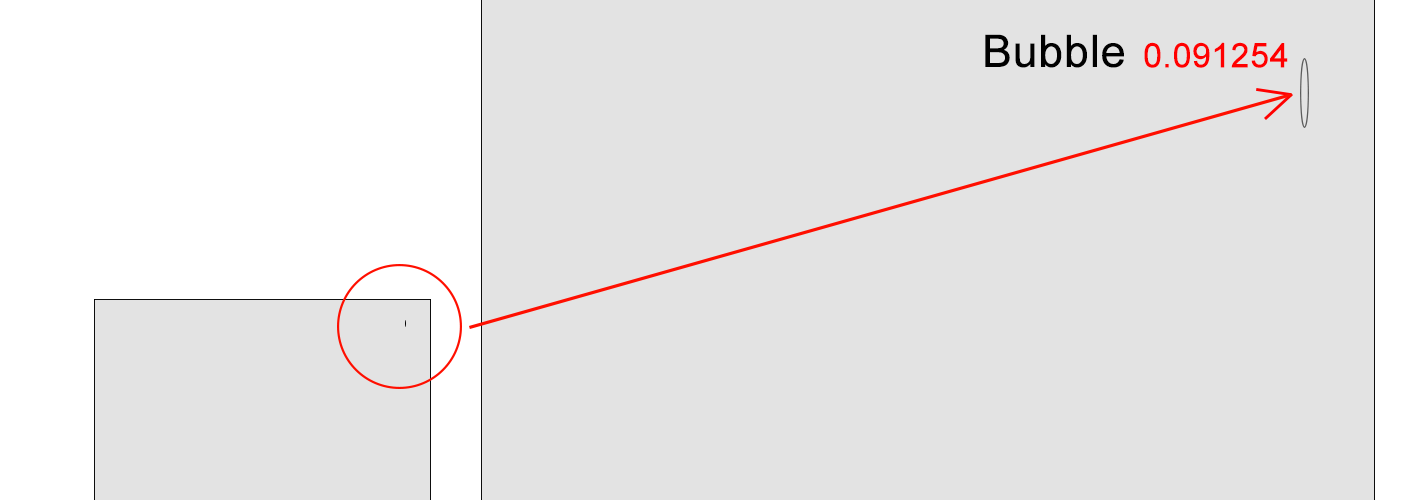

(1)技術的原理: 表面のギラつき(多くの場合偏光している)を除去することで、「内部欠陥による光の散乱」を明確に捉えることが可能になります。気泡や不純物は非偏光の散乱光を引き起こし、「暗い点」として現れます。一方、亀裂は光の屈折を変化させ、「暗い線」として、ギラつきの干渉なしに鮮明に可視化されます。

(2)ハードウェア構成: 12MPの面走査型偏光カメラ(微細な欠陥検出に適した高解像度)+同軸照明(表面反射を低減)+ガラス搬送コンベア(高速検査のための一定速度)を使用します。

• 実施効果:

携帯電話用ガラスカバーの内部気泡検査(気泡直径 ≥0.1mm):

(1)従来の方法: 従来のカメラ+手動ダークボックス検査、1枚あたり30秒、15%の見逃し率(グレアに隠れた微小気泡)、毎日200枚以上が廃棄(損失6,000元)。

(2). 偏光カメラ方式: 自動グレア除去検査、1枚あたり2秒、0.1mmの気泡を検出可能、見逃し率は0.3%に低減、毎日の廃棄枚数は6枚に削減(損失180元)、年間節約額は200万元以上、効率は15倍向上。

• 適応シーン: スマートフォン用ガラス、太陽光発電ガラス、光学レンズ、プラスチック製透明容器、半透過性フィルムなどにおける内部気泡、不純物、クラックの検査。

3. シナリオ3:プラスチック/複合材料の応力検査 – 見えない内部の応力痕/テクスチャを可視化

• 課題: プラスチック部品(例:家電製品の外装、自動車内装)や複合材料(例:カーボンファイバー板)の成形・加工時に生じる内部の「応力痕」は目に見えないが、部品の強度を低下させる。従来の検査には「偏光計」(専用機器、低速:1個あたり2分)が必要であり、ライン速度(例:10個/分)に追いつかず、サンプリング検査(例:10%)を余儀なくされ、ロット欠陥のリスクが生じる。

• 偏光カメラソリューション:

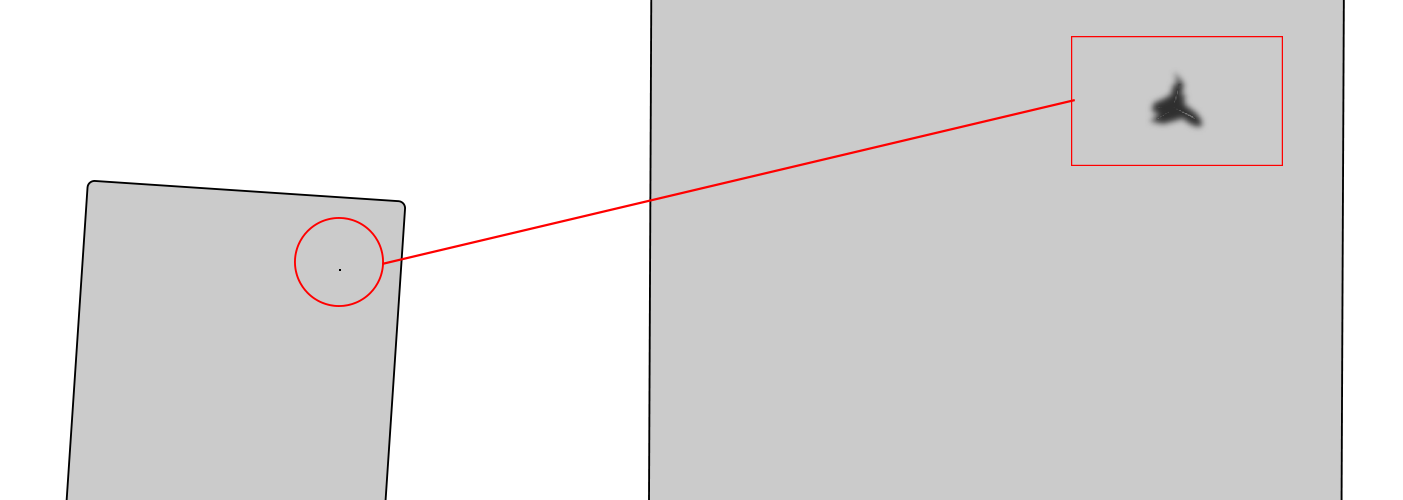

(1).技術的原理: 応力痕は「複屈折」(光が互いに直交する偏光の2つのビームに分かれる現象)を引き起こす。カメラはその位相差を捉え、「色付き干渉縞」として可視化する(応力が高い部分では縞が密になる)ことで、専用の偏光計なしで隠れた応力痕を視覚的に検出できる。

(2).ハードウェア構成: 2MP偏光カメラ(位相差分析対応)+高輝度面光源(厚手のプラスチックでも光が透過するよう確保)+ライン同期トリガーシステム(成形機と連動)を使用。

• 実施効果:

プラスチック製洗濯機外装の応力痕検査:

(1).従来の方法: 旋光計によるサンプリング、2分/ハウジング、10%のサンプリング率では、以前はロット割れを引き起こしていた(損失50万円)。

(2).偏光カメラ方式: 100%全数検査、5秒/ハウジング、幅0.5mmの内部応力痕を検出可能、応力異常の検出率99.8%、ロット欠陥を完全排除、年間節約額80万円以上、効率は24倍に向上。

• 適応シーン: プラスチック製ハウジング、自動車用プラスチック内装、複合部品、プラスチックパイプにおける内部応力痕および質感のムラの検査。

4. シナリオ4:コーティング/フィルムの均一性検査 – 膜厚のばらつき/塗布漏れの検出

• 課題: 自動車の塗装、家具のコーティング、工業用フィルムのコーティング均一性は外観や性能に影響する。従来のカメラでは色の違いしか認識できず、膜厚の差(例:0.01mmの塗膜差)は検知できない。従来法では「膜厚測定器」を使用するが(接触式、1点あたり10秒)、大面積には不向きで非常に非効率。

• 偏光カメラソリューション:

(1).技術的原理: 異なるコーティング厚さは、透過光における「偏光状態の変化」の違いを引き起こします。厚い部分ほど偏光の変化が大きくなります。これらの差異を分析することで、厚さのばらつきを「明るさのグラデーション」(濃い=厚い、明るい=薄い)として視覚的に非接触で表示できます。

(2).ハードウェア構成: 8MP偏光カメラ(偏光状態解析アルゴリズム付き)+バーライト(広範囲をカバー)+ロボットアーム(360°検査用)を使用してください。

• 実施効果:

自動車塗装の均一性検査(要件:80±5μm):

(1). 従来の方法: 膜厚計によるサンプリング(車両あたり10点)、10分/台、12%の見逃し率(測定されない領域での不均一性)、8%の再作業率。

(2). 偏光カメラ方式: 全数検査を5分/台で実施、±3μmの厚さ変動を検出可能、均一性問題の検出率99.5%、再作業率を0.5%に低減、年間再作業コスト削減額120万元以上、効率が2倍向上。

• 適応シーン: 自動車塗装、家具用塗料、工業用フィルム、金属防錆コーティングなどにおける、コーティングの均一性、塗布漏れ、厚さ変動の検査。

III. 回避すべき落とし穴:3つの重要な考慮点

• 欠陥の種類に応じて偏光モードを選択する: すべての状況で同じモードを使用するわけではありません。カメラは直線偏光(金属/ガラスの表面反射に最適)または円偏光(プラスチック製曲面、アーチ状ガラスなどの湾曲/不規則な表面に適した)のいずれかです。誤った選択は効果を低下させます。

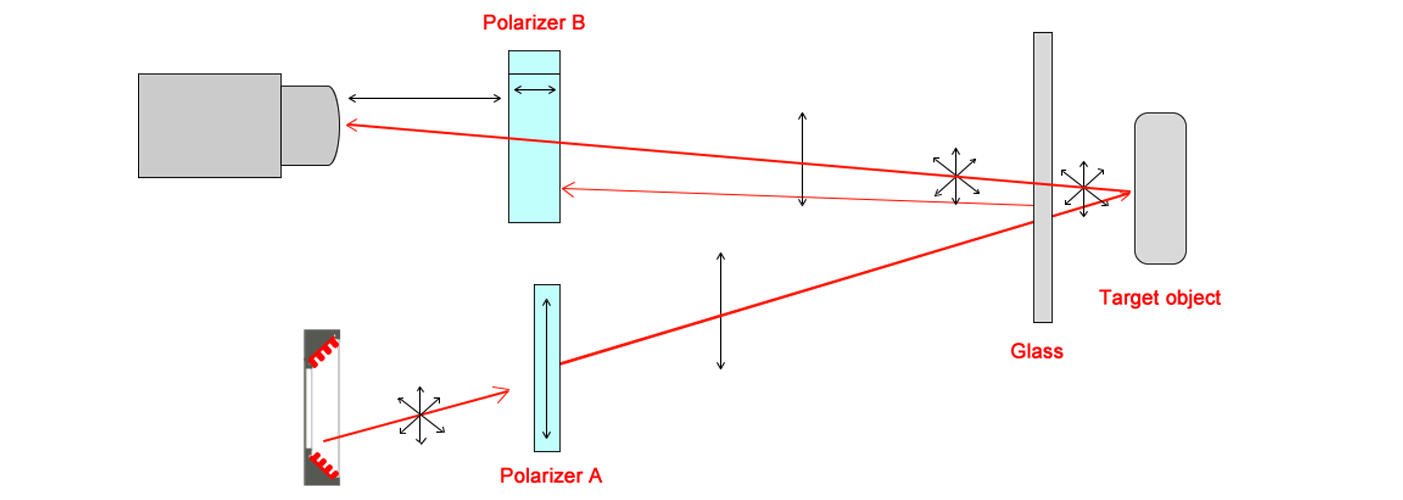

•光源と偏光フィルターの角度を同期させる: 効果を得るために不可欠です。非偏光光源(標準LED)を使用し、光源とカメラの偏光フィルター間の角度を調整してください(互いに垂直な場合が最適)。偏光光源や不適切な角度では、ぎらつきの除去ができなくなります。

• 生産スピードに合わせた解像度とフレームレートを検討する:

(1)微細な欠陥(例:0.1mmの傷):5MP以上のカメラを選択。

(2). 高速ライン(例:2秒に1枚のガラス):60fps以上のカメラを選択。

(3). 広範囲(例:車体):ラインスキャンカメラによる継ぎ目誤差を回避するため、エリアスキャン偏光カメラを選択。

IV. 概要:偏光カメラ - 産業用検査における「グレアの除去と隠れた欠陥の可視化」を実現

産業製造において、より高い欠陥検出精度と生産性が求められる中で、従来のカメラの限界である「グレアの干渉や隠れた欠陥の検出不能」という課題がますます顕在化しています。

偏光カメラは、「グレアの除去と隠れた特徴の可視化」という独自の機能を持ち、金属加工、透明部品の製造、プラスチック成形、コーティングなどの分野で不可欠なツールとなりつつあります。これらは従来のカメラを置き換えるものではなく、「グレアの影響を受けやすい状況や隠れた欠陥の検出」におけるギャップを埋めることで、工業用ビジョン検査を「運や角度に頼る」段階から「安定的で正確な識別」へと進化させています。