光学プリズムは工業検査の精度をどのように維持しているのか

産業用マシンビジョンシステムにおいて、カメラは「目」であり、アルゴリズムは「脳」です。そして光学プリズムは、目に見えず触れることのできない隠された「光路の指揮官」のような存在です。しかし、光を反射させたり、画像を調整したり、光線を分配したりすることで、複雑な産業環境下でも「目」が対象物を正確に捉えることを可能にします。狭い空間での部品検査、高速で動くコンベアベルト上の欠陥検出、あるいは3次元モデリングにおける精密なキャリブレーションなど、あらゆる場面で、プリズムは不可欠な役割を果たしています。

ⅰ. プリズムの中心的任務:マシンビジョンにおける「光路の課題」を解決する

産業現場は実験室よりもはるかに複雑です。検査ポイントの中には機器の奥深くに隠れており、カメラを直接向けることが不可能な場所もあります。また、高速で動く部品もあり、多面的な詳細を同時に捉える必要があります。さらに、画像の向きが厳密に要求されるケースでは、わずかなずれでも誤判断につながります。プリズムの役割は、こうした「課題」に応じた精密な光学ソリューションを提供することです。

1. 空間が狭い? プリズムを使って視野を対象へ「屈折」させる

自動車のエンジンブロック検査では、内部の空気通路が狭く複雑な形状をしており、カメラレンズを挿入して直接撮影することが困難です。このような場合に直角プリズムが活用されます。これは「鏡」のように機能し、通路内部の像を90度偏向して外部のカメラセンサー上に投影します。これにより、ブロックを分解することなく内部構造を確認できる、いわばカメラに「曲がって見える目」を与えることができるのです。

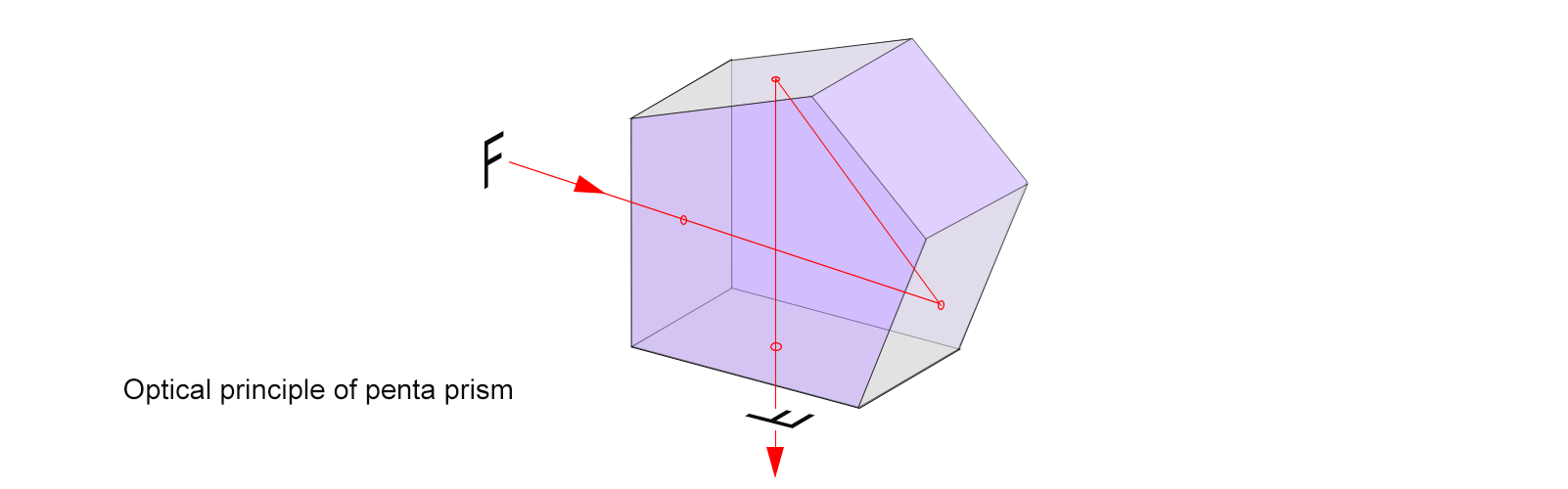

さらに専門的な部品であるペンタプリズムは、入射角に関わらず incoming lightを正確に90度偏向させるという特異な能力を持つ。高精度のギア測定器では、高速回転中の振動により測定ビームが簡単にずれてしまうことがある。ペンタプリズムは光路を安定化・補正し、測定誤差を0.001mm以内に抑えることで、ギアのピッチおよびプロファイル検査における正確さを維持する。

2. 画像の向きに問題がある場合? プリズムを使って「補正」する

小包仕分けラインのカメラでは、パッケージがランダムな向きで配置されるため—上下左右さまざまな方向—画像の向きが混乱し、アルゴリズムが解釈しづらくなってしまう。このような場合、ルーフプリズムが重要な役割を果たす。これは画像を左右反転させ、「鏡像補正」を行うことで、撮影されたラベル画像が常に正しい向き(縦向き)になるようにする。これにより、仕分け効率が30%以上向上する。

ドーブプリズムは、画像を任意の角度で回転できる真の「画像回転のエキスパート」です。搬送時の位置ずれによりチップが傾いてしまうピン検査では、ドーブプリズムがリアルタイムで画像の角度を調整することで、アルゴリズムが各ピンの間隔や形状の完全性を正確に識別できるようになり、角度のずれによる誤検出を防ぎます。

3. 多方向からの検査が必要ですか? プリズムを使ってビームを「分岐」し、同時撮影を実現

携帯電話のガラスカバーを検査する場合、表面、側面、端部の欠陥を同時に確認する必要があります。複数のカメラを個別に使用すると設置が複雑になり、後での画像アライメントも必要になります。これに対してキューブ型ビームスプリッターは、一つの光源を二つ以上のビームに分割し、異なる角度に配置された複数のカメラへ照射することで、「一本の光で複数の作業」を実現します。これにより必要なカメラ台数を削減でき、同期した多方向撮影が可能となり、検査効率が倍増します。

コーナーキューブリフレクターは、入射光を元の経路に正確に反射するという驚くべき機能を持ち、まるで「光の跳ね返し装置」のように働きます。レーザー3Dスキャナーでは、このコーナーキューブプリズムがレーザー光線と協働し、複数回の反射を通じて表面の高さの変化を正確に測定します。これにより、0.01mmの精度で携帯電話の外装ケースの3Dモデルを迅速に再構築でき、従来の方法をはるかに上回る性能を発揮します。

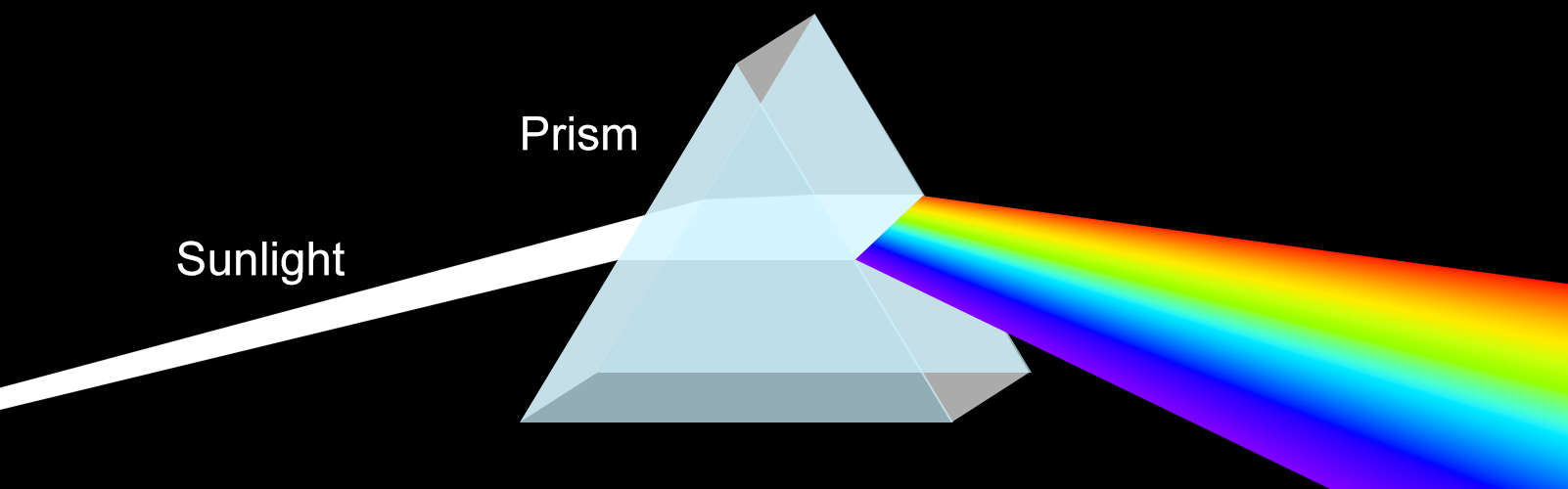

4. 材料分析が必要ですか? プリズムを使って光を「分光」しましょう

食品検査において、粉乳に不正な混入物があるかどうかを判断するには、その分光特性を分析する必要があります。三角柱プリズムは「分光分解の専門家」として機能します。白色光を赤、オレンジ、黄、緑、青、藍、紫といった異なる波長に分散させることで、異なる物質が特定の波長を吸収する性質を利用し、粉乳中の違法添加物の存在を検出できます。これは従来の化学分析に代わる、より迅速で環境に優しい方法です。

について 実際の応用例:プリズムが多様な産業ニーズにどのように適応するか

マシンビジョンのタスクはさまざまで、それぞれがプリズムに対して大きく異なる要求仕様を持ちます。システムの性能を最大限に引き出すためには、適切なタイプのプリズムを選定することが極めて重要です。以下に代表的な4つの応用シナリオを示します。

1. コンベアベルト上の製品選別:直角プリズム+ローフプリズムが解決する「見えない、はっきり見えない」問題

水ボトルの選別ラインでは、ラベルが正しく貼られているか、キャップがしっかりと密封されているかを確認するために、固定位置のカメラによる検査が必要です。しかし、コンベアの横にはスペースが限られています。直角プリズムはまず光路を90°曲げることで、側面に取り付けられたカメラがボトル本体を「見える」ようにします。ボトルが傾いてラベルの画像が反転した場合でも、ルーフプリズムがそれを補正し、アルゴリズムがラベルの位置とキャップの状態を正確に読み取れるようにします。これにより、選別の成功確率が95%から99.8%まで向上します。

2. 部品の3Dモデリング:ペンタ+キューブプリズムによる「ステレオビジョン」

新エネルギー車のバッテリー電極を検査する際、厚さ、平面度、エッジプロファイルを測定するには単一視野では得られない3D情報が必要です。ここで、ペンタプリズムが光路を安定化させ、ビームの逸脱を防ぎます。一方、キューブ型ビームスプリッターがビームを分割し、上下のカメラに投影します。この2つのビーム間の位相差を計算することで、電極の3Dモデルが迅速に生成され、厚さの測定誤差は±0.005mm以下に抑えられます。これにより、電極の厚さむらによる潜在的なバッテリーの安全上のリスクを防止できます。

3. 高速表面検査:ドーブプリズムが「一瞬」の欠陥を捉える

鋼板の圧延生産ラインでは、板材が秒速3メートルで移動し、表面の傷や凹みは一瞬のうちに過ぎ去ります。単一のカメラでは全面幅をカバーできません。ドーブプリズムは画像の角度を調整することでカメラの視野を120°まで拡大します。高速カメラと組み合わせることで、板材の前面と両端部を一度に撮影でき、毎秒1000以上の欠陥点を検出可能です。これにより、従来の複数カメラ構成と比べてコストを40%削減できます。

4. レーザー位置決め:コーナーキューブプリズムによる「精密リバウンド」

産業用ロボット溶接において、正確な継ぎ目位置の特定はレーザーシステムに依存しており、非常に重要です。工場内の振動や粉塵によってレーザー光線がずれる可能性があります。ロボットの先端効果器に取り付けられたコーナーキューブプリズムは、レーザー光線を直接光源へと反射します。この反射光のずれを計算することで、ロボットの位置をリアルタイムで補正し、溶接精度を0.1mm以内に制御することが可能となり、欠陥発生率を大幅に低減します。

ⅲ. プリズム材料の選定:単なる「高い光透過率」だけでなく、「耐久性」も重要

産業環境は複雑で変動が大きいため、高温・高湿、振動、化学薬品による腐食などの要因がプリズムの性能や寿命に影響を与える可能性があります。したがって、プリズムを選定する際には光学的性能だけでなく、材料の耐久性も考慮する必要があります。以下に代表的な5つの材料とその適応用途を示します。

|

材料タイプ |

基本的利点は |

適用シナリオ |

予防策 |

|

N-BK7ガラス |

可視光および近赤外領域での高透過率(≥92%)、低コスト |

標準的な産業環境、例:電子部品の外観検査、寸法測定 |

耐熱性に劣る(100°C以上で変形)、紫外線用途には不向き |

|

UV融解石英 |

紫外線(200-400nm)を透過、熱膨張係数が小さい |

紫外線検査(例:PCBのUV硬化検査)、精密測定 |

コストはN-BK7の約3倍、表面が傷つきやすい |

|

フッ化カルシウム (CaF₂) |

紫外域から赤外域までの低分散・高透過 |

マルチスペクトルイメージング(例:食品組成分析)、赤外線検査 |

もろく、衝撃耐性が低いため、振動環境は避けること |

|

サファイア e |

高温耐性(融点2050°C)、傷付きにくく、化学的に安定 |

過酷な環境下での使用、例:製鉄所の部品検査、エンジン検査 |

N-BK7より若干低い透過率、コストが高い |

|

ゲルマニウム (Ge) / セレン化亜鉛 (ZnSe) |

赤外線領域での高透過(8-14μm帯で≥70%) |

サーマルイメージング(例:機器の温度監視)、赤外線欠陥検出 |

湿気による酸化を受けやすく、コーティング保護が必要 |

例:製鋼工場での溶融鋼の温度測定では、周囲温度が500°Cを超える。標準的なN-BK7ガラス製プリズムは溶けてしまうが、サファイア製プリズムは高温に耐えることができる。赤外線カメラと組み合わせることで、リアルタイムの温度変化を監視できる。半導体業界におけるUVリソグラフィ検査では、紫外線域での高い透過率を確保するため、合成石英ガラス(UVフューズドシリカ)が最適であり、精密なパターン検査を可能にする。

ⅳ. プリズムの選定と設計:見落としがちな3つの基本原則

適切なプリズムを選ぶことで、マシンビジョンシステムの精度と安定性が向上する。一方、誤った選定は重大な検査エラーおよび頻繁な故障を引き起こす。以下の3つの選定の基本原則を紹介する。

1. 「作業要件」に基づいてタイプを決定し、「高級品」を盲目的に追求しない

• 狭いスペースで光を単純に反射させるだけの場合は、直角プリズムで十分であり、高価なペンタプリズムは必要ありません。

• 同期した複数角度からの検査を行う場合、複数のカメラと標準プリズムの組み合わせよりも、キューブ型ビームスプリッターを優先してください。

• 画像の回転/補正には、必要な回転角度に応じてドーブプリズムまたはルーフプリズムを選択し、機能の重複を避けてください。

2. 「環境条件」に基づいて材料を選定し、性能とコストのバランスを取る

• 標準的な室温で腐食性のない環境:コストパフォーマンスを考慮して、N-BK7ガラスを選んでください。

• 高温や過酷な環境:耐久性のためにサファイアまたはUV融解石英を選んでください。

• 赤外線または紫外線用途:対応する赤外線材料(Ge、ZnSe)または紫外線材料(UV融解石英)を選択してください。標準ガラスは避けてください。

3. 「細部へのこだわり」を重視して、全体的な性能を向上させる

• プリズムのコーティングは極めて重要です。高反射環境(例:金属検査)では、反射損失を低減し画像の鮮明度を高めるために、反射防止コーティング付きプリズムを選んでください。

• 製造精度は基準を満たす必要があります:プリズムの角度誤差は±30秒(1秒 = 1/3600度)以内に制御しなければなりません。さもなければ、光路のずれが生じ、検査の正確性に影響します。

• システム互換性:プリズムのサイズおよび取り付けは、カメラやレンズと一致していなければならず、設置誤差による位置ずれを防ぐ必要があります。

結論:小さくとも強力な「精密技術の要」である

マシンビジョンシステムにおいて、プリズムはカメラやアルゴリズムほど目立つ存在ではありませんが、「光路制御」という中核的な役割を静かに担っています。空間的制約、画像の乱れ、多角的な検査といった課題を解決し、産業用検査を「見える」から「正確かつ迅速に見える」へと進化させています。

自動車の製造、電子機器の生産、食品検査、新エネルギー分野を問わず、適切なプリズムの種類と素材を選定することは、マシンビジョンシステムの性能を向上させる鍵となります。マシンビジョンがより高精度かつ複雑なシナリオへと進化するにつれて、プリズムの役割はさらに重要になっていくでしょう。