視覚検査を通じて部品の深さを検出する方法

産業製造において、部品の深さを正確に検出することは品質管理にとって不可欠です。伝統的な手動測定方法、例えばカーペンターズカッパーやノギスの使用は遅く、誤差が生じやすいです。疲労や一貫性のない力の適用などの人的要因により不正確さが発生し、視差エラーや不適切な校正がさらに精度を低下させる可能性があります。これらの問題は大量生産において重要となり、高コストの再作業や納期の遅れを引き起こします。

高度なイメージング技術を活用した視覚検査は、優れた代替手段を提供します。これにより、非接触で高速な部品測定が可能になり、繊細な部品を保護しつつ、生産ラインの効率を維持できます。複雑な形状に対応できる視覚検査は、現代の製造における品質保証の基盤となっています。

1. 深度検出のための視覚検査の概要

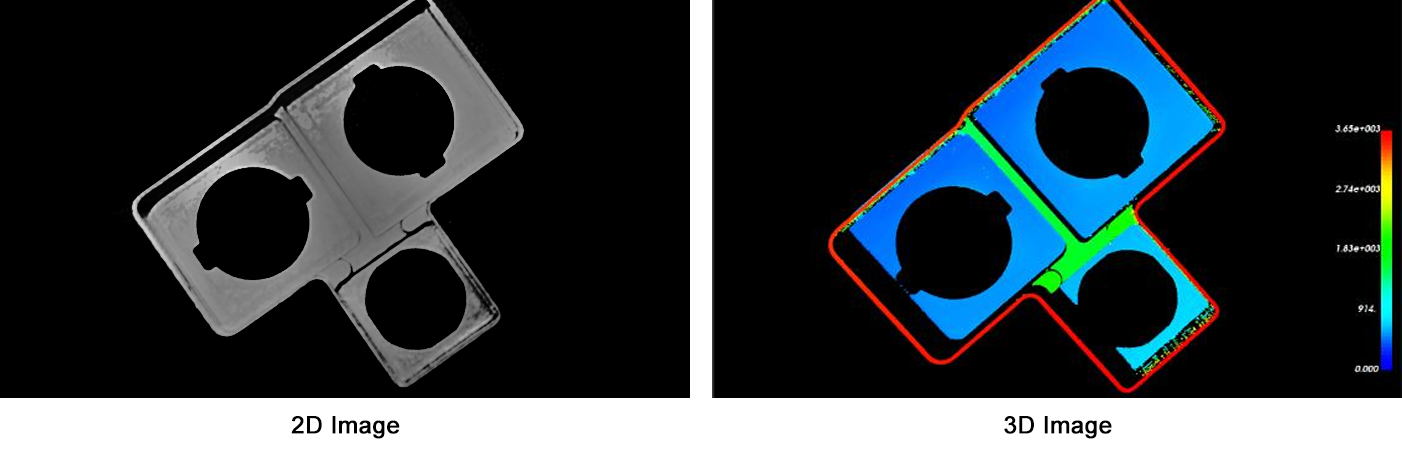

部品の深さ検出のための視覚検査は、部品の画像を取得し、それらを処理して深さに関連するデータを抽出します。手動測定とは異なり、非接触での操作が可能であり、測定プロセス中に繊細な部品を損傷するリスクを排除します。マイクロ電子部品の生産では、部品が非常に小さく脆いため、測定工具によるわずかな接触でも変形や破損が発生する可能性がありますが、視覚検査はこれらの敏感な部品の integritiy(完全性)を確保します。

さらに、視覚検査は高速処理を可能とし、複数の部品を数秒で分析できるため、現代の大量生産ラインのペースを維持するために不可欠です。自動化された視覚検査システムを使用すると、オペレーターの頻繁な介入を必要とせずに部品を連続的に検査でき、生産効率が大幅に向上します。また、手作業では正確に測定するのが困難、または不可能な複雑な形状の部品も処理できます。プラスチック業界で使用されるような複雑な金型などの不規則な形状の部品でも、視覚検査技術を使用することで深さを精密に測定し、手作業による方法では達成できない詳細なデータを提供できます。これらの利点により、視覚検査はさまざまな産業で広く適用されています。

2. 深度検出に共通する3D視覚検査技術

2.1 ステレオビジョン

ステレオビジョンは、2つ以上のカメラを使用して異なる視点から画像をキャプチャします。これらの画像間の差異を計算し、三角測量の原理を適用することで、部品表面の各ポイントの奥行きを決定します。この技術は特に複雑な形状の部品に適しており、比較的高精度な奥行き情報を提供します。

具体例 航空宇宙産業では、ステレオビジョンがタービンブレードの複雑な表面の奥行きを測定するために使用され、空力性能と飛行安全性を確保します。

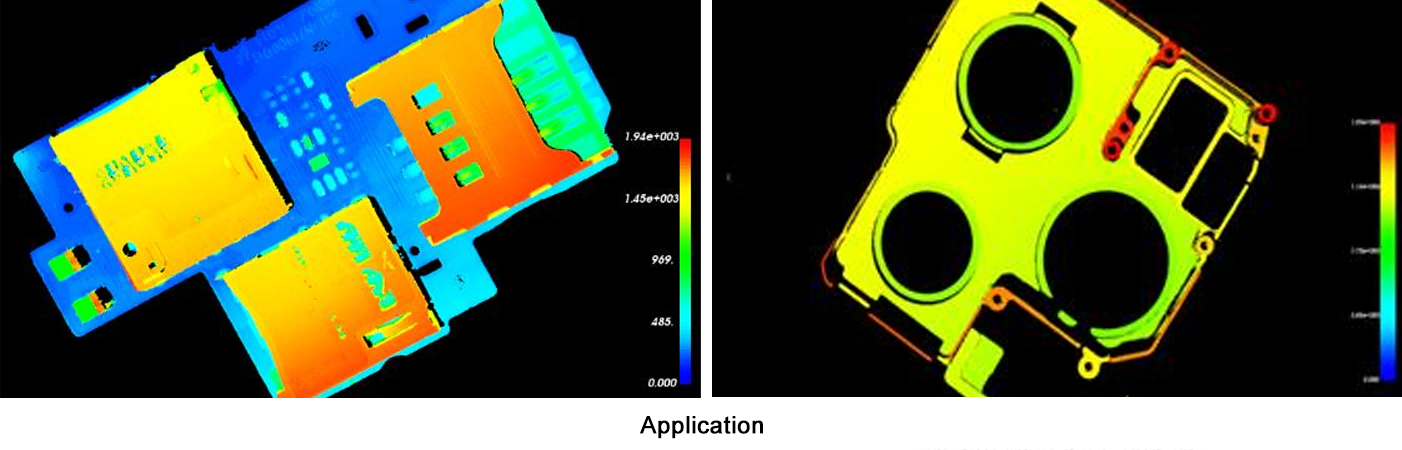

2.2 構造光

構造光はストライプやグリッドなどのパターンを部品に投影します。表面の奥行き変化によりパターンが変形したとき、カメラがその変化を捉えます。歪み、特にストライプの位相シフトを解析することで、部品の奥行きを計算できます。これは高解像度の測定と高速なデータ取得を提供するため、小さな詳細な部品に理想的です。

例としての応用 : マイクロチップの製造では、構造化光がチップ上の溝や盛り上がりの深さを測定し、適切な電気的性能を確保します。

2.3 フライトタイム (ToF)

ToFカメラは、光が部品に到達して戻ってくるのにかかる時間を測定します。光の既知の速度を使用して深さが計算されます。これらはリアルタイムアプリケーションに非常に役立つ深度マップを迅速に生成できますが、精度は環境光や物体の反射率に影響を受けることがあります。

実用的なシナリオ : ロボットによるパッケージソーティングでは、ロボットアームに搭載されたToFカメラがリアルタイムでパッケージ表面の深さを測定し、正確な把持を可能にします。

3. 普通のカメラと奥行き検出用3Dカメラの比較

普通のカメラは主に2D画像を撮影します。奥行き検出には、ステレオマッチングやモーションから構造を推定するなどの追加技術に依存しており、これらは複雑で時間がかかります。これらの方法は大量の計算リソースを必要とし、多くのデータを処理することが求められるため、リアルタイムアプリケーションにはあまり適していません。奥行き検出専用に設計された3Dカメラは、直接奥行きマップを生成します。正確な奥行き測定を提供し、さまざまな表面を良好に処理できるため、幅広い産業応用に適しています。しかし、3Dカメラは必要となるハードウェアとデータ処理ソフトウェアを含め、数千ドルから数万ドルの価格帯でより高コストです。この高いコストは、企業が3Dカメラベースの検査システムへの投資を決定する際に考慮すべき重要な要因です。

4. 深度検出のための視覚検査における課題と解決策

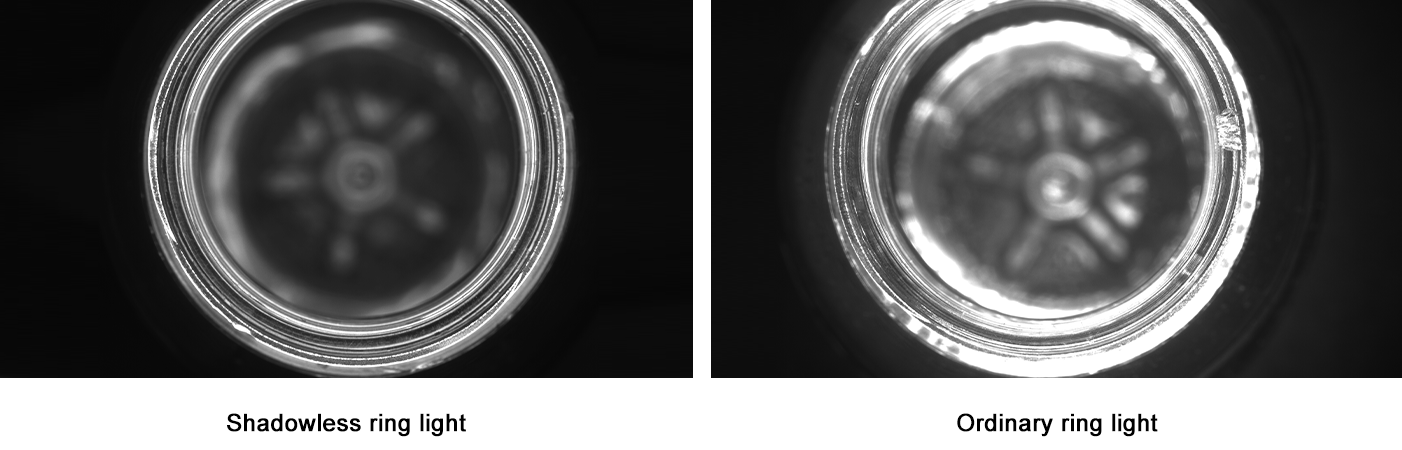

大きな課題の一つは、照明の変化に対処することです。これは画像や深度測定を歪ませる可能性があります。産業環境では、一日の時間帯、異なる光源の使用、または影を落とす物体の移動などの要因により、照明条件が変わる可能性があります。検査環境に応じて強度、色温度、方向などの光源パラメータを調整する適応型照明システムがこの問題を解決します。これらのシステムはセンサーを使用して照明の変化を検出し、一貫性のある正確な画像取得を確保するために自動的に照明を最適化します。

透明や反射のある複雑な部品の表面もまた困難を伴います。光学レンズのような透明な部品は、光を通すため、表面の深さを正確に判断するのが難しいです。このような部品には、偏光光を使用したり、多波長イメージング技術を用いるなどの手法が採用できます。偏光光は反射や映り込みを減らし、多波長イメージングは材料をある程度透過して、内部構造や表面構造に関する情報を提供します。反射する表面の場合には、防反射コーティングや特別な照明アレンジメント、例えば拡散照明を使うことを検討することで、正確な深さ検出を確保できます。

5. 今後のトレンド

視覚検査における奥行き検出の未来は、人工知能と機械学習の統合にあります。ディープラーニングアルゴリズム(例えば畳み込みニューラルネットワーク(CNN)など)は、検出精度を向上させます。これらのアルゴリズムは大量のデータから複雑なパターンを学習し、複雑な背景や不規則な形状の部品があるような困難な状況でも、高精度で奥行き情報を自動的に抽出できます。

ステレオビジョンやToFなどの異なる視覚検査技術を組み合わせることで、より包括的な奥行き情報が得られます。このハイブリッドアプローチは各技術の強みを活用し、個々の制限を克服して、より正確で信頼性の高い奥行き測定を提供します。

結論として、視覚検査は部品の深さを検出するための信頼性の高い方法を提供します。異なる技術を理解し、それらの比較を行い、課題に対処することで、メーカーは品質管理プロセスを最適化できます。技術が進歩するにつれて、視覚検査は工業製造においてさらに重要な役割を果たし、革新を促進し、全体的な生産効率を向上させるでしょう。