表面傷検出のための照明方式(マシンビジョンベース)

産業生産においては、製品表面のクラックや傷などの表面欠陥が頻繁に発生します。マシンビジョン業界では、従来に比べて表面検査において著しい進展があり、製品表面の傷や汚れなどの欠陥を検出することはもはや難しい課題ではありません。

金属、ガラス、携帯電話画面、液晶パネルなど、さまざまな業界の表面検査に広く適用されています。

ただし、このような欠陥は不規則な形状をしており、深さのコントラストが低く、製品表面の自然な質感やパターンによって容易に干渉されることがあります。したがって、表面の傷欠陥検出には適切な照明、カメラの解像度、検査対象部品と産業用カメラの相対的な位置関係、複雑なマシンビジョンアルゴリズムの選定が非常に重要となります。

マシンビジョンによる傷検出の基本的な解析プロセスは、次の2つのステップに分けられます。第一に、製品表面に傷があるかどうかを判定します。第二に、解析した画像に傷が存在することを確認した後、その傷を抽出します。

ⅰ . 表面の傷は一般的に、主に次の3つのカテゴリに分類されます。

タイプ1の傷: 肉眼で比較的識別が容易で、周囲との明確なグレースケール変化が特徴です。小さな閾値を選択して欠陥部分を直接マークすることができます。

タイプ2の傷: 一部の傷はグレースケール値の変化がそれほど明らかではありません。全体的な画像のグレースケールが比較的一様であり、傷の領域が小さく(数ピクセルのみ)、周囲の画像と比較してグレースケールがわずかに低いだけであるため、識別が非常に困難です。

元の画像に平均値フィルタ処理を施して、より滑らかな画像を得ます。この画像を元の画像から差し引きます。差の絶対値がしきい値より大きい場合、それを対象としてマークします。すべての対象をマークし、それらの面積を計算し、あまりにも小さな面積の対象を除去し、残ったものを傷としてマークします。

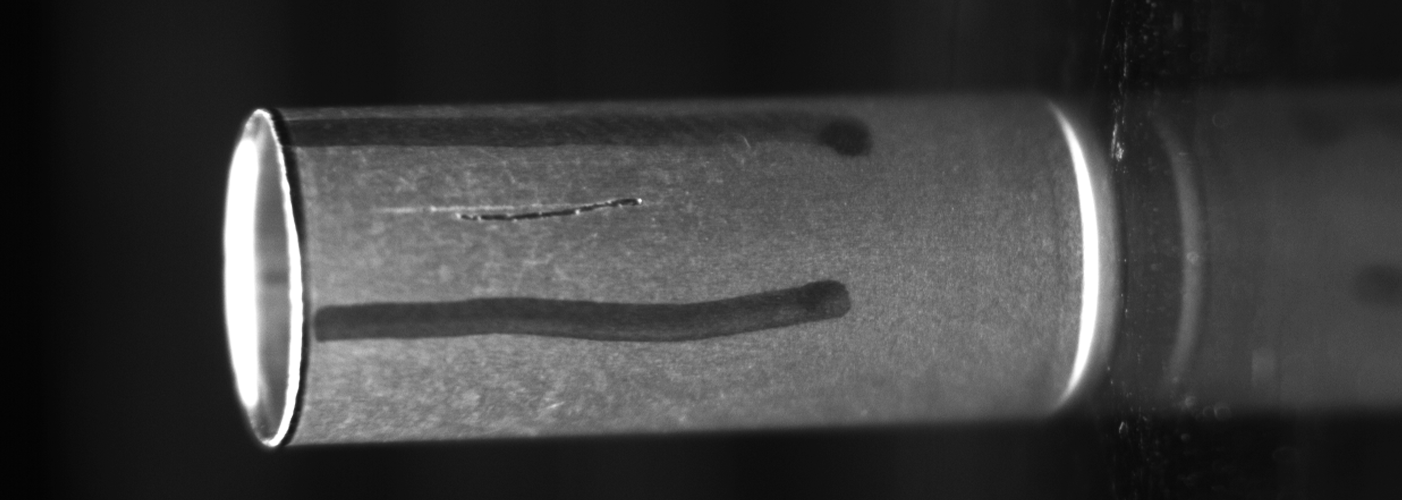

タイプ3の傷: 部分間のグレースケール差が顕著であり、形状は通常長く細いです。固定しきい値によるセグメンテーションを画像に適用した場合、検出された不良部分は実際の部分よりも小さくなります。

このような画像の傷は長く細いため、グレースケール検出だけに依存すると欠陥の延長部分を見逃す可能性があります。このような画像では、その特性に基づき、二重閾値と欠陥形状特徴を組み合わせた方法を選択します。

工業検査における画像の多様性により、各タイプの画像に対して処理時にさまざまな方法を分析し、総合的に検討する必要があり、所望の効果を達成します。

一般的に、傷部分のグレースケール値は周囲の正常な部分よりも暗く、つまり傷のグレースケール値が小さくなります。さらに、多くは滑らかな表面にあるため、全体の画像におけるグレースケール変化は非常に均一であり、テクスチャ特徴が不足しています。

したがって、傷検出は一般的に統計または閾値分割法に基づくグレースケール特徴を使用して傷部分をマークします。

さらに、表面の傷欠陥検出は、正しい照明に対して極めて高い要求があります。

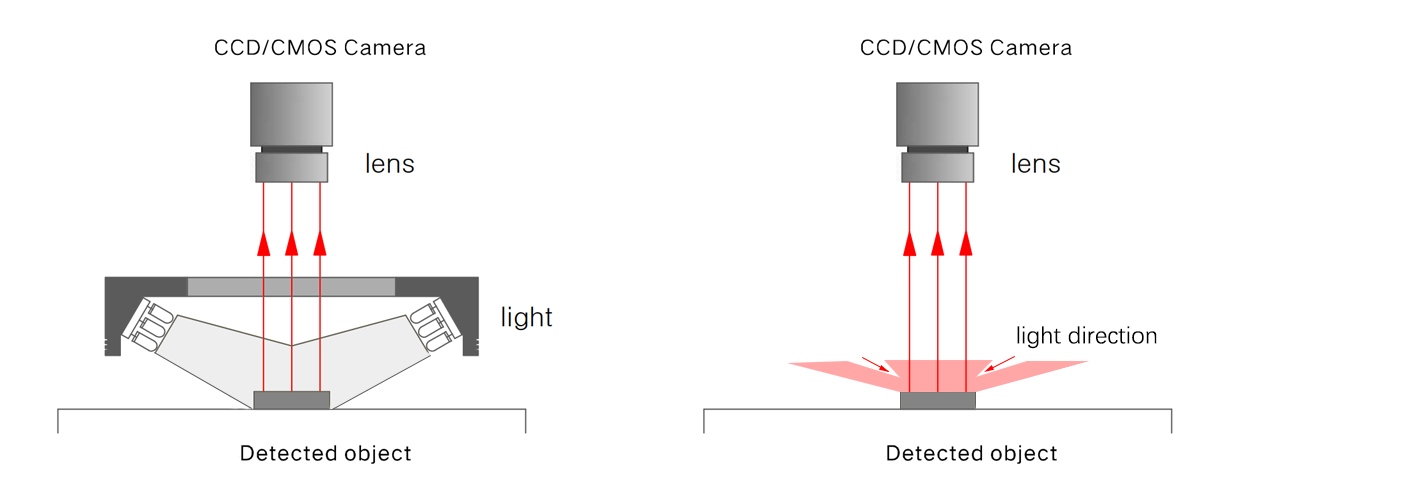

ⅱ. 機械視覚検査における一般的な照明方法には、以下の4つがあります:

同軸光、低角度光、バックライト、高角度光。この4つの照明方法は、硬い傷の検出には効果的ですが、ソフト傷など表面品質が厳しい製品の場合、検出効果はそれほど顕著ではありません。

ビッグデータ分析によると、製品表面の傷に対しては、主に低角度および高角度照明の2つの主要な解決策が提案されています。

(I)低角度法

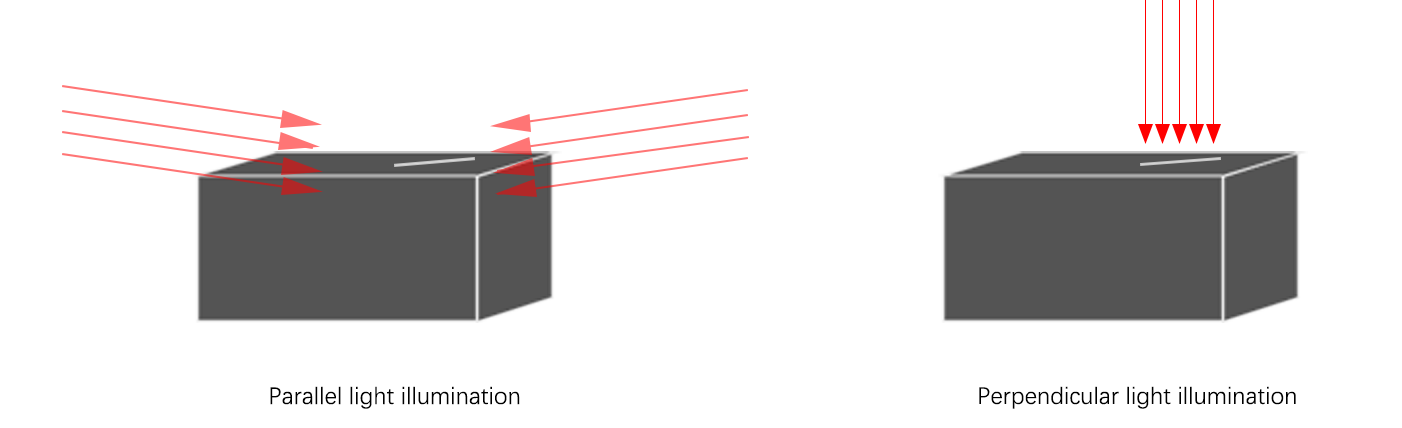

2つの物体が接触して擦れると、表面に傷が生じやすくなります。つまり、傷には方向性があるということです。

低角度照明の効果を考える際、平行光照明(傷に対して平行)を使用すると、光によって傷がぼやけてしまい、画像上での効果はそれほど顕著ではありません。

一方、直交光照明(傷に対して直交)を使用すると、光によって傷が強調され、画像上では非常に明確に検出できます。

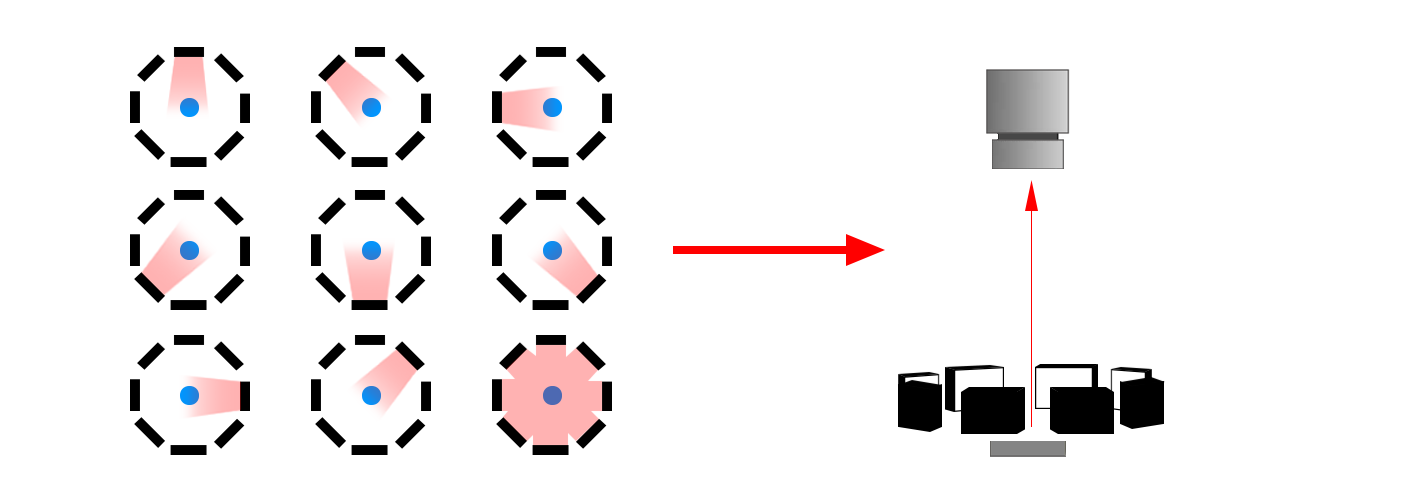

上記の分析に基づき、ワークを時分割方式で露光するために8つの棒状光源を使用し、以下の照明方式を設計しています。

リング光源を8チャネルに分けて制御し、時分割で露光を行い、画像を連続して8回取得します。最終的にソフトウェアがアルゴリズムを使用してすべての欠陥を重ね合わせ、ワーク表面の傷の有無を高精度で検出します。

この画像化ソリューションは、表面検査要求が厳しい高精度製品に適していますが、効率性を非常に重視する製品には向きません。

(II) 高角度法

経験則として、同軸光でのソフトな傷に対しては、光源の作業距離が高いほど効果が明らかになります。

ただし、同一の光源においては、作業距離が長くなると発光面が小さくなり、光源の明るさも低下します。効果と実用性の両立は不可能です。

通常 ,作業者が 工場での製品表面情報の目視検査時に蛍光灯照明を使用します。蛍光灯の光が鏡面反射して作業者の目に入射します。

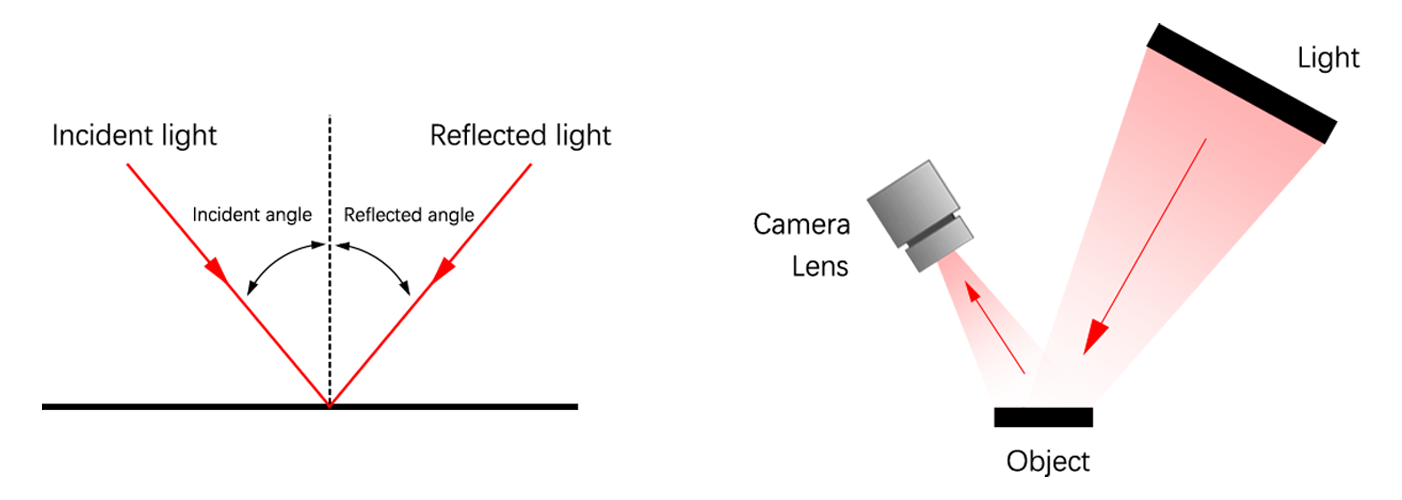

鏡面反射を示す被検査物に対しては、光の反射の法則に基づき、鏡面反射効果を生じさせる照明方法を採用します。

観察力のある人なら、裸眼による検査方法ではしばしば蛍光灯の像を製品上に投影し、その後製品を振ってその影を動かしていることに気づくでしょう。

このようにして、光点が製品の局所部分を照らし、表面の情報を反映させることで、人の目で製品に欠陥があるかを明確に判断でき、ごくわずかな欠陥でも簡単に発見できます。

上記は、表面の傷に対するマシンビジョンに基づく照明ソリューションの提案です。この情報があなたのプロジェクトに役立てば幸いです。