機械視覚のはんだ接合部検査への応用

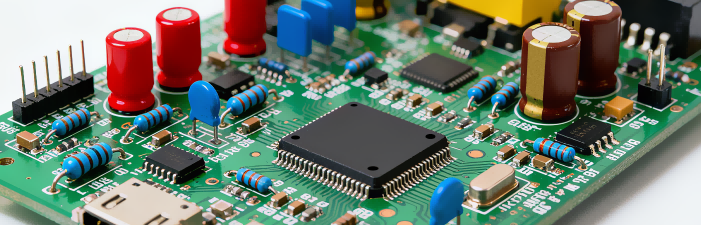

電子機器製造の急速に進化する世界では、はんだ接合部の品質は単なる細部ではなく、製品の信頼性と長期的な性能を左右する決定的要因です。はんだ接合部はプリント基板(PCB)における目に見えない骨格として機能し、抵抗器、コンデンサ、マイクロチップなどの部品間で重要な電気的および機械的接続を形成しています。たった一つのはんだ不良—適切に電気を通さない冷れんはんだ、構造強度を弱める空洞(ボイド)、または短絡を引き起こすブリッジング—が発生した場合でも、重大な結果を招く可能性があります。

電子機器は小型化が進んでおり、部品は現在では01005(0.4mm x 0.2mm)サイズまで小さくなり、基板(PCB)もますます高密度化しており、狭小なスペースに数千もの接合部が集中しています。このような状況下で、従来の目視検査手法では不十分になりつつあります。作業者は毎時数百乃至数千の接合部を検査する必要があり、すぐに疲労が蓄積し、判断に一貫性が欠けるようになります。たとえば、わずかに均等でないはんだの fillet(フィレット)形状が、ある作業者では合格となり、別の作業者では不合格とされることがあります。この主観的な判断は、不良品が消費者に届くリスクを高めるだけでなく、実際には問題のない接合部の再作業にもリソースを無駄に費やす原因となっています。

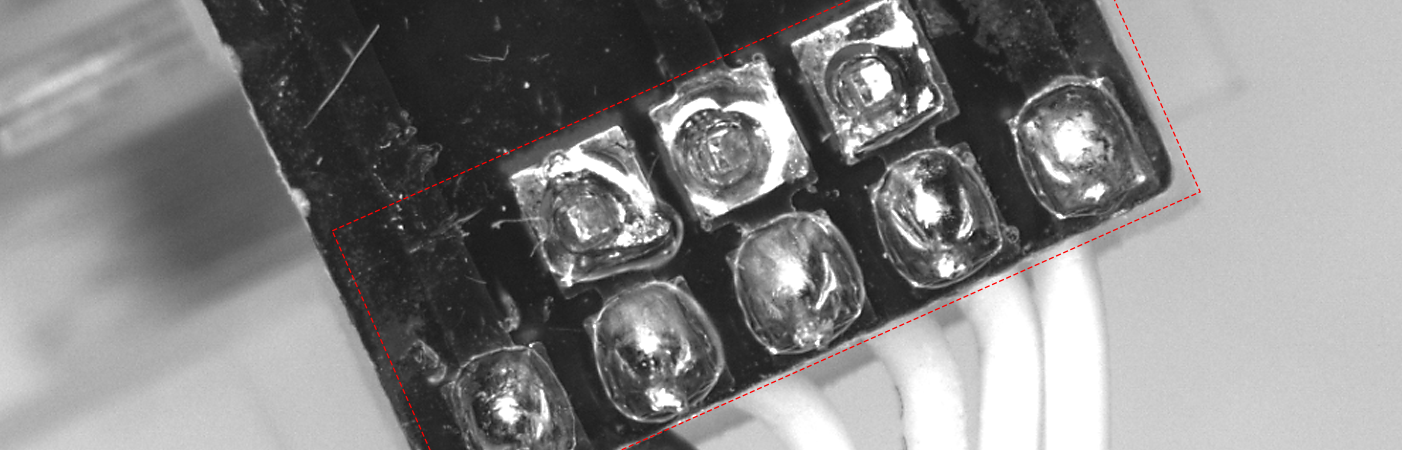

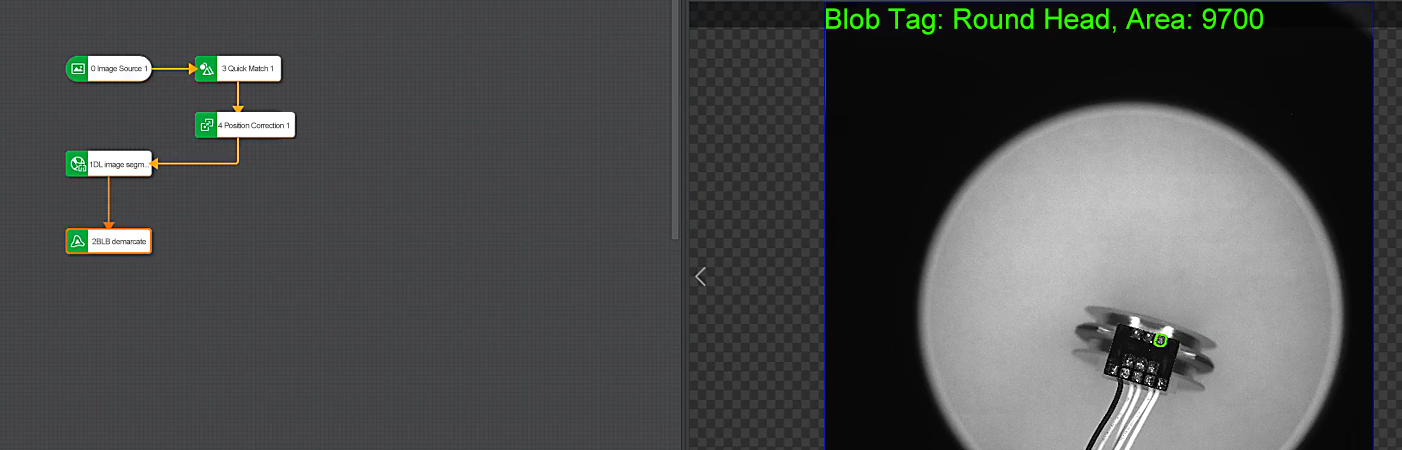

はんだ接合部の検査用マシンビジョンシステムは、ハードウェアとソフトウェアが巧みに統合されたものであり、それぞれの構成要素が連携して人間の視覚能力を再現し、さらにそれを上回る性能を発揮します。ハードウェア面では、高解像度カメラ、専用の照明装置、精密レンズ、強力なプロセッサがシステムの主要な構成要素です。照明は、最も評価されていないが極めて重要なハードウェア要素の一つです。一般的な工場照明とは異なり、はんだの光沢ある表面で反射を生じさせたり、細部を隠してしまう影を作ったりする可能性がありますが、マシンビジョンではこうした問題を回避するための最適化されたソリューションを採用しています。たとえば、同軸照明(コアキシャル照明)はカメラレンズと同じ軸に沿って光を照射することで、はんだ面での反射を抑え、空洞(ボイド)を検出しやすくします。リングライトは円形の設計により、基板全体に均一な照度を提供し、基板の端に位置する接合部であっても一貫した画像品質を保証します。

一方、カメラは検査の精度要件に基づいて選択されます。標準的なPCB部品の場合、2~5メガピクセル(MP)のカメラで十分ですが、医療機器や航空宇宙電子機器のマイクロはんだ接合部の検査には、10~20MPのカメラに高倍率レンズ(最大100倍)を組み合わせる必要があります。これにより、1~2マイクロメートルという微細な部分までを捉えることが可能になります。取得された画像はその後、専用の産業用PCまたは組み込みシステムなどのプロセッサに送信され、ソフトウェアが処理を引き継ぎます。

ソフトウェアはマシンビジョンシステムの「脳」であり、機械学習(ML)やディープラーニング(DL)の発展によりその機能は著しく進化しています。エッジ検出(はんだフィレットの境界を識別するため)やしきい値処理(はんだとPCBパッドを分離するため)といった従来の画像処理技術は、特徴抽出において依然として役割を果たしています。例えば、CNN(畳み込みニューラルネットワーク)は色、テクスチャ、形状のわずかな変化を分析することで、正常のはんだフィレットと5マイクロメートルの空洞があるフィレットを区別でき、これは熟練したオペレーターでさえ見逃してしまう可能性があります。分析後、システムはあらかじめ定義された品質基準に基づいて各接合部を「合格」または「不合格」と分類し、エンジニアが確認できるよう欠陥の位置と種類を示した詳細なレポートを生成します。

マシンビジョンが従来の方法に比べ持つ利点は、顕著でありかつ定量的に測定可能です。第一に、 精密さと正確さ は比類ありません:機械視覚システムは人間の視力(拡大しても20~30マイクロメートルが限界)では到底検出できない、わずか1マイクロメートルの微小な欠陥を検出できます。第二に、 一貫性 人為的なばらつきを排除します:このシステムは常にすべての接合部に対して同一の品質基準を適用するため、夜勤時の検査でも昼勤時と同等の基準で評価されます。第三に、 速度 生産効率を向上させます:一般的な機械視覚システムであれば、単一のPCB上の約10,000個のはんだ接合部を10秒未満で検査できます。これに対し、人間の作業者では5~10分かかります。最後に、 データ主導のインサイト 継続的な改善を可能にします:システムはすべての検査結果を記録するため、製造業者は時間経過に伴う不良傾向を追跡できます。

機械視覚の汎用性は、複数の業界において不可欠なものとなっています。特に 自動車部門 pCBはエンジン制御ユニット(ECU)や先進運転支援システム(ADAS)などの重要なシステムに電力を供給する場所であり、マシンビジョンが安全性を確保しています。ADASのレーダーモジュールにおける不良接合は、障害物の誤検出を引き起こし、事故につながる可能性があります。

成功を収めているものの、マシンビジョンは依然として継続的な課題に直面しています。その大きな課題の一つは 複雑なPCB設計 です。部品が小型化し、PCBがより高密度に配置されるにつれて、部品同士が重なったり影が生じたりすることで接合部が隠れてしまい、カメラが明確な画像を取得することが困難になります。この問題に対処するため、メーカーは2~4方向から画像を撮影できるマルチカメラシステムを開発しており、どの接合部も見逃さないようになっています。もう一つの課題は 学習データの準備 機械学習/ディープラーニングアルゴリズムは高い性能を発揮するために大規模で高品質なデータセットを必要としますが、こうしたデータセットの作成には時間がかかります。たとえば、10,000枚の欠陥画像にラベル付けするのに数週間かかることもあります。研究者たちは現在、実際のデータへの依存を減らすために、コンピュータモデルがはんだ接合部(まれな欠陥を含む)のリアルな画像を生成するシンセティックデータ生成を利用しています。

将来を見据えると、いくつかのトレンドがはんだ接合部検査におけるマシンビジョンの未来を形作っていくでしょう。 AIとロボットの統合 リアルタイムでの再作業を可能にします。マシンビジョンシステムがはんだ接合部の欠落を検出すると、ロボットアームが即座にはんだを追加するため、手動による介入が不要となり、生産停止時間を20~30%削減できます。 3D機械ビジョン より広く普及していくでしょう。2Dシステムは表面の詳細しか捉えられないのに対し、3Dシステムは構造化光スキャニングを使用して接合部の3Dモデルを作成するため、はんだ体積の測定やはんだ不足などの欠陥検出が容易になります。 IoT統合 遠隔監視が可能になります. 製造者は,クラウドベースのプラットフォームを使用して,あらゆる場所からリアルタイムで検査データを追跡し,問題 (例えばカメラの焦点が失われる) を特定し,生産停止前にメンテナンスチームに警告を送ることができます.

結論として 機械ビジョンは 溶接器の関節検査に革命をもたらし 伝統的な方法の限界を解決し 現代電子機器製造の要求に応えることができました 精度,一貫性,速度,データインサイトを提供できる能力により,業界全体で品質管理の礎となりました 電子機器が小さくなり 複雑化していくにつれて 機械ビジョンは革新を推進し 製品の信頼性を向上させ 製造業者がグローバル市場で競争力を維持するのを助けるために より重要なものになります