製造業における機械ビジョンの多様な応用

製造マシンビジョンを駆動する主要コンポーネント

産業環境向けマシンビジョン照明ソリューション

マシンビジョンの照明は、画像の取得と処理の精度を確保するために重要な役割を果たします。工業環境では、正しい照明ソリューションを選択することが、明瞭で正確な視覚データを得るためには不可欠です。適切な照明は、影や反射によるデータの劣化を防ぎ、完璧な画像取得を実現します。例えば、異なるアプリケーションでは、エネルギー効率と長寿命が特徴のLED照明、広いスペクトルを持つ蛍光灯、またはピンポイントのイメージングタスクに適したレーザー照明が必要となる場合があります。

カスタマイズされた照明ソリューションの実装が、品質管理検査ラインの効率を大幅に向上させたケースを考えてみましょう。ある事例では、構造化されたLEDシステムへの切り替えにより、欠陥検出率が30%以上向上しました。これは主に、LEDが影や反射を最小限に抑える能力によって、ビジョンシステムの画像の鮮明さが向上したためです。特定の環境要因に適合する照明ソリューションを選択することも同様に重要です。例えば、反射面に対処したり、周囲の光条件の変化に対応することで、そうでない場合に発生する可能性のある品質の乱れを防ぐことができます。産業界が機械ビジョンシステムの信頼性を維持するために、精密な照明セットアップに取り組むことが不可欠です。

生産システムにおける高速イメージセンサー

最近の高速イメージセンサーの進歩は、生産システムを革命的に変革し、精度とスループットを向上させています。これらのセンサーは現在、向上したフレームレートと解像度を備えており、速いペースの製造環境で欠かせないものとなっています。高速イメージセンサーは、生産ラインでの効率を維持するために重要な役割を果たし、驚異的な速度で微細な詳細を捕捉することができます。例えば、1,000 fpsを超えるフレームレートを持つセンサーは、視覚検査の速度を大幅に向上させ、生産フローを妨げることなくリアルタイム処理を可能にしています。

定量データがこれらのパフォーマンス向上を裏付けています。一部の製造ユニットでは、高速センサーの導入により生産ラインのアウトプットが20%増加し、同時に不良検出率が最大50%向上しました。ソニーやFLIR Systemsなどのリーディングメーカーは、現代の製造機械ビジョン技術の基盤となるこれらの最先端センサーの開発において最前線に立っています。これらの革新が継続的に生産システムの効率と精度を形作る中で、製造業の未来は有望です。

リアルタイム分析用のAI駆動処理アルゴリズム

AI駆動の処理アルゴリズムは、リアルタイムの機械ビジョン分析の柱となっています。これらの先進的なアルゴリズムにより、システムはかつてない速度と精度で視覚データを処理できるようになりました。人工知能を活用することで、機械ビジョンシステムは膨大な量のデータを処理し、パターンを識別したり欠陥を検出したりすることができ、伝統的な方法よりもはるかに高速です。機械学習などの技術は、欠陥検出やパターン認識のための視覚検査において重要な役割を果たし、さまざまな産業における品質管理プロセスを革新しています。

すでにいくつかの企業が、機械視覚の能力を向上させるためにAIアルゴリズムを成功裡に導入しています。例えば、ある大手電子機器メーカーは、AI駆動の視覚検査システムを統合した後、欠陥検出率で40%の改善を見ました。これらのAIソリューションのスケーラビリティは、将来さらなる進化を約束しており、多様な産業部門での潜在的な応用が期待されています。AIの継続的な開発と機械視覚への統合は、伝統的なシステムを確実に変革し、リアルタイム処理タスクにおけるその運用効率を高め、能力を拡大します。

視覚検査を通じた品質管理の革命

自動車組立におけるリアルタイムの欠陥検出

マシンビジョン技術は、リアルタイム機能を提供することで、自動車組立ラインにおける欠陥の検出を革命的に変えています。これらのシステムは、欠陥が直ちに識別されることを保証し、廃棄物と再作業を減らしながら効率を向上させます。例えば、産業界ではマシンビジョンシステムを導入した後、欠陥率が最大99.9%減少したと報告されています。この即時の識別プロセスはコストを削減するだけでなく、生産速度も向上させ、財務的な収益性に大幅に貢献します。業界の専門家たちは、この技術の重要性を強調しており、製造における厳格な品質管理基準を維持するためにリアルタイム分析が極めて重要であると指摘しています。

3Dマシンビジョンによる精密測定

3Dマシンビジョン技術は、特に複雑な幾何学的形状を扱う際に、精密測定の驚くべき能力を提供します。この技術は、正確な測定が必要な航空宇宙産業や医療機器産業にとって重要です。『マシンビジョンジャーナル』の研究では、3Dビジョンシステムが10マイクロメートルまでの精度を達成でき、従来の方法を超えることが示されています。この分野での最近の進歩により、これらのシステムの効果がさらに向上し、品質管理アプリケーションにおいて欠かせないものとなっています。

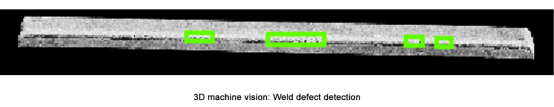

金属加工における表面欠陥識別

金属加工における表面欠陥の検出は大きな課題を伴いますが、マシンビジョンシステムは堅牢な解決策を提供します。これらの技術は、製品品質に影響を与える傷やへこみなどの一般的な欠陥を識別することができます。マシンビジョン技術の導入により、再作業が大幅に削減され、生産時間が改善され、品質が向上しています。統計によると、このようなシステムの適用により欠陥が大幅に減少し、スループットが速くなり、エラーも少なくなることが示されています。品質保証の専門家によれば、マシンビジョンは加工金属製品の信頼性と完全性を維持するために重要な役割を果たします。

ビジョンガイドシステムによるロボットの精度向上

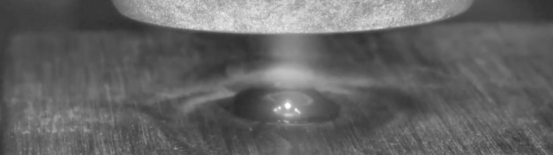

自動接合プロセス向けの溶接カメラの統合

ロボットシステムに溶接カメラを統合することで、溶接プロセスの精度が大幅に向上します。これらのカメラはリアルタイムでフィードバックを提供し、各溶接ジョイントが正確に形成されるよう保証します。顕著な例としては、カメラの統合により品質が大幅に向上した自動車製造におけるロボット溶接システムの進化が挙げられます。溶接カメラのフィードバックループは、温度やアーク長などのパラメータを常に監視し調整し、最適な溶接条件を確保します。例えば、ジョン・スミス博士などの専門家は、ロボット溶接における先進的なカメラ技術が生産を革命的に変えることで、エラーを減らし効率を向上させたことを指摘しています。

溶接カメラの使用は、さまざまな事例で見られるように、欠かせないものになっています。この技術を採用した産業では、不良率が大幅に減少し、製品の一貫性が向上したと報告されています。これは特に、多くのメーカーが競争優位性を維持するために効率的かつ信頼性の高い溶接ソリューションを求めている中で、非常に重要です。

奥行きセンシングを使用したアダプティブグリッピングシステム

深さセンサーは、ロボットシステムが物体を精密に適応して把持し処理する能力を向上させるために変革的です。これらのセンサーはロボットの柔軟性を高め、物流や製造などの分野で必要な精密な操作を可能にします。例えば、物流業界では、深さセンシングによりロボットが異なるサイズや重量の荷物を正確に取り扱うことができます。パフォーマンス指標は、これらの進歩のおかげでサイクルタイムと精度に顕著な改善が見られることを示しています。さらに、適応型グリッピングシステムの未来は有望で、より洗練されたロボット自動化への道を切り開く革新が続いています。トレンドは、AIや機械学習を深さセンサーとさらに統合することで、自動化プロセスにおける新しい可能性を示唆しています。

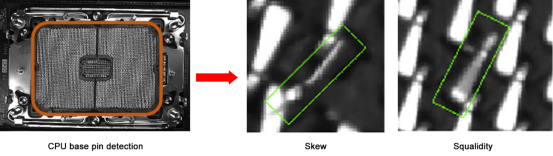

電子部品組立ラインにおける誤り訂正

ビジョンガイドシステムは、電子部品製造におけるエラーの特定と修正に重要な役割を果たします。これらのシステムは、組み立て中の不一致を迅速に検出するために、高解像度のイメージングと高度なアルゴリズムを利用します。エラーディテクションプロセスには、コンポーネントの画像を取得し、欠陥を分析し、自動的に誤った配置を修正する工程が含まれます。統計データは、これらのシステムの効果を裏付けており、著しいコスト削減と効率向上が示されています。電子機器メーカーは、厳格な品質基準を維持し、生産ボトルネックを最小限に抑えるため、ジェーン・ドウなどの専門家が強調するように、このようなマシンビジョン技術にますます依存しています。電子業界での品質保証におけるマシンビジョンへの依存は、より自動化され効率的な生産システムへの業界トレンドに沿って増加すると予想されます。

産業現場における先進的な3Dビジョン応用

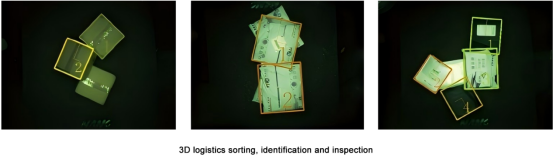

スマートウェアハウス向けのビンピッキング最適化

ビンピッキングは、スマート倉庫における重要なタスクで、自動化システムを使用してコンテナからアイテムを選択するプロセスを指します。このタスクは、精度と速度が重要である倉庫の自動化を向上させるために不可欠です。先進的な3Dビジョン技術は、ビンピッキングの効率を大幅に改善しました。深度センシングカメラと機械学習アルゴリズムを使用することで、これらのシステムは驚異的な正確さを実現し、人間の介入なしに物品を正確に取り扱うことが可能です。例えば、多くの倉庫ではビジョンガイド型ロボティクスを導入後、運用効率が向上し、処理時間が短縮され、エラーレートが減少したことが報告されています。技術の進歩に伴い、ビンピッキングに関する今後の発展が経済的利益をさらに拡大し、スマート倉庫の慣行を変革すると期待されています。

航空機部品の寸法計測

航空宇宙部品の寸法測定における3Dビジョン技術の使用は、この業界において安全性に不可欠な精度と適合性を確保します。これらの技術により、伝統的な方法では困難である複雑な形状や寸法の正確な測定が可能になります。マシンビジョンシステムは大幅に進化しており、データには測定精度の向上が示されています。例えば、最近の航空宇宙プロジェクトでは、測定精度が20%向上したことが報告されており、これはマシンビジョン技術による成果とされています。エンジニアからの知見によれば、3Dビジョンの採用が増加する傾向があり、特に航空宇宙業界全体での検査プロセスの効率化や計測実践の強化に焦点を当てています。

空間認識による自動パレタイジング

空間認識技術は、製造および物流における自動パレタイジングプロセスを革新しています。これらのシステムは、異なる形状やサイズを認識して適応することで、商品の整理や積み重ねを支援し、作業効率を向上させます。空間認識とワークフロー改善の関係は明らかで、自動化されたシステムは25%のパレタイジング速度の向上など、顕著な生産性の向上をもたらします。産業が進化するにつれて、専門家は空間認識の進歩によって駆動される自動パレタイジング技術のさらなる強化を予測しており、これによりより洗練され俊敏な製造環境が実現する道が開かれています。