2D, 2.5D 및 3D 머신 비전 기술

머신 비전 기술은 현대 산업 자동화 및 스마트 제조의 중요한 축으로, 검사, 내비게이션, 품질 관리 등 다양한 분야에 널리 사용되고 있습니다. 이 중에서도 2D, 2.5D, 3D 비전 기술은 세 가지 핵심 기술로서, 각기 다른 특징과 적용 가능한 시나리오를 가지고 있습니다.

I. 2D 비전 기술: 평면 보기, 간단하고 효율적

1. 기술적 특징

2D 비전 기술은 평면 이미지를 처리하며, 마치 카메라로 사진을 찍은 후 이를 분석하여 작업을 완료하는 것과 유사합니다. 주요 단계는 다음과 같습니다.

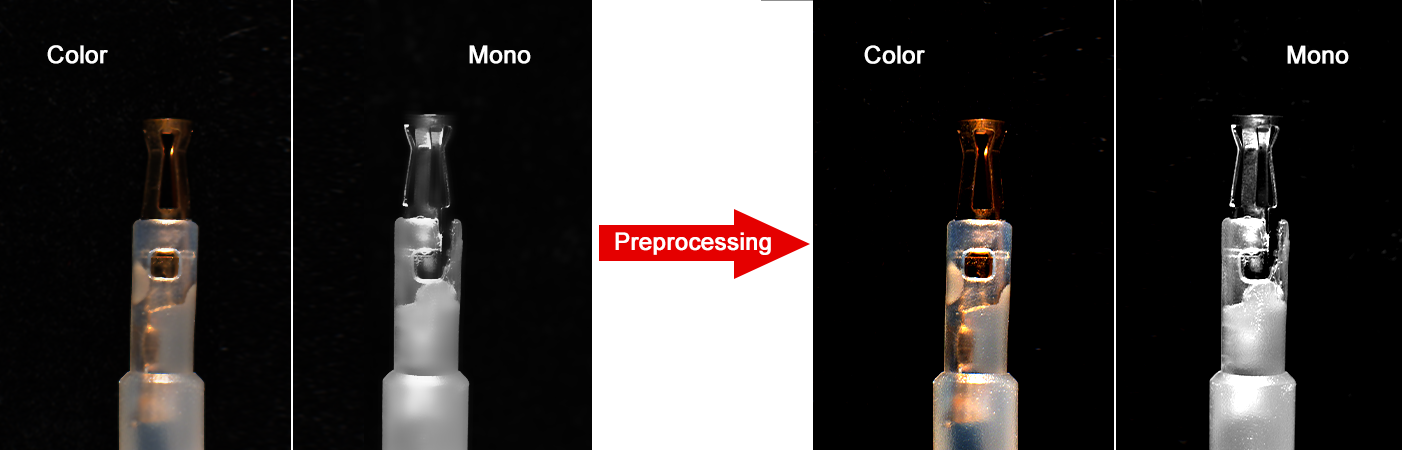

이미지 취득: 산업용 카메라를 사용하여 그레이스케일 또는 컬러 이미지를 캡처하며, 조명을 이용해 사진을 보다 선명하게 만듭니다.

전처리: 필터링 또는 대비 향상을 통해 이미지의 핵심 정보를 더 뚜렷하게 만듭니다.

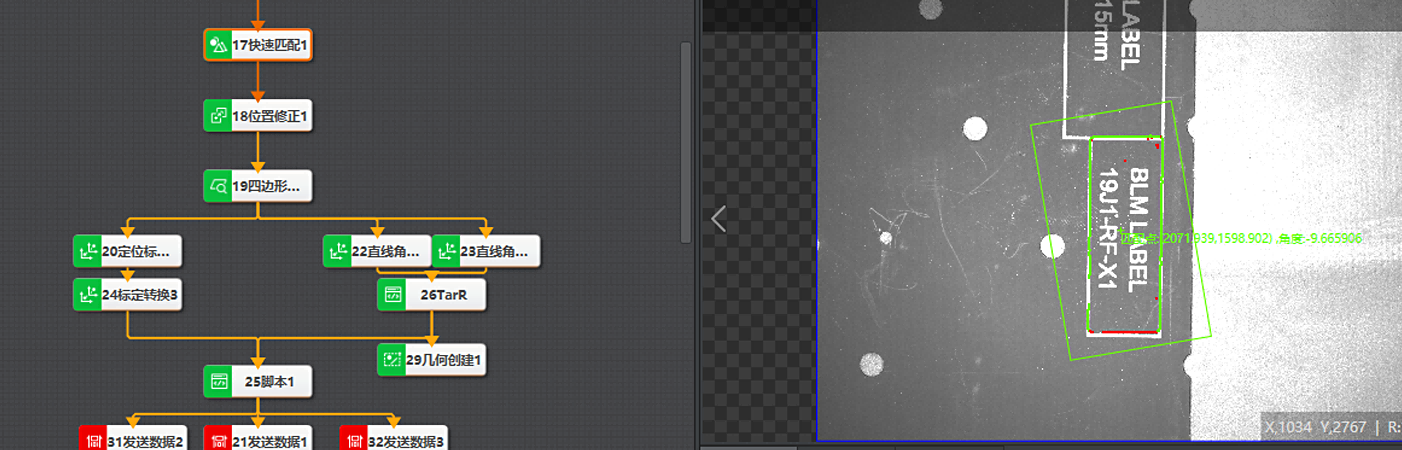

특징 추출: 사진에서 직선, 윤곽선 또는 모서리 점과 같은 특징을 식별합니다.

패턴 인식: 알고리즘을 사용하여 이러한 특징이 무엇인지 판단합니다. 예를 들어, 텍스트나 패턴 등입니다.

측정 및 위치 파악: 물체의 크기와 위치를 계산합니다.

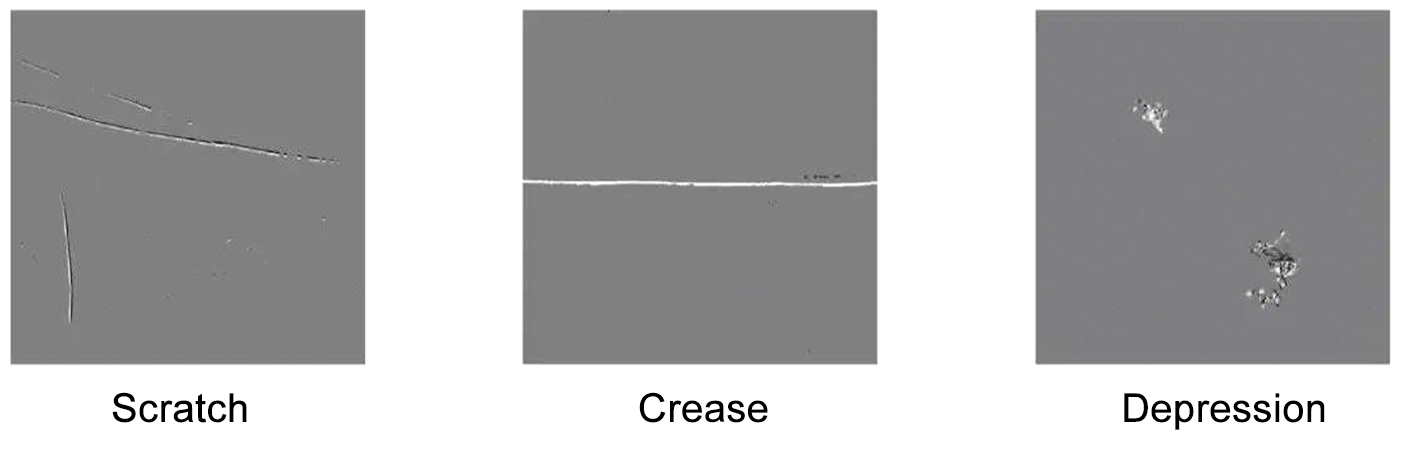

결함 탐지: 표준 이미지와 비교하여 문제 부위를 찾습니다.

2. 적용 가능한 시나리오

2D 비전 기술은 표면만 확인하면 되고 물체의 두께가 필요 없는 작업에 적합하며, 예를 들어 다음과 같은 작업이 있습니다:

공장에서 제품 라벨이 올바르게 인쇄되었는지 확인하는 작업.

물류 패키지의 바코드 스캔.

회로 기판 표면의 긁힘 자국이나 얼룩 탐지.

3. 장점과 한계

장점: 장비가 간단하고 비용이 저렴하며 처리 속도가 빠르고, 대량 작업을 신속하게 수행하는 데 적합합니다.

제한 사항: 객체의 높이나 깊이를 알 수 없으며 복잡한 형태나 가려진 객체에는 대응할 수 없음.

II. 2.5D 비전 기술: 높이 추가, 하프 스텝 스테레오

1. 기술적 특징

2.5D 비전 기술은 2D에 객체 높이 정보라는 하나의 레이어를 추가합니다. 완전한 3D 모델은 아니지만 레이저나 깊이 카메라를 사용하여 평면 이미지의 각 지점에 높이 정보를 표시합니다. 일반적인 방법은 다음과 같습니다:

윤곽 측정: 레이저로 객체 표면을 스캔하여 높이 변화를 측정함.

깊이 맵: 특수 카메라를 사용하여 높이 정보가 포함된 이미지를 생성함.

간단히 말해, 2.5D는 평면 사진에 "높이 태그"를 추가한 것이지만 한 가지 각도에서만 볼 수 있음.

2. 적용 가능한 시나리오

2.5D는 전체적인 3D 형태는 필요 없고 객체의 높이 정보만 필요한 상황에 적합합니다. 예를 들어 다음과 같은 경우가 있습니다:

회로 기판 위 부품들의 높이가 정상인지 확인함.

객체 표면이 평탄한지 또는 울퉁불퉁한지 측정함.

로봇이 내비게이션 중 장애물의 높이를 판단하는 데 도움을 줌.

3. 장점과 한계

장점: 2D보다 더 많은 높이 정보를 제공하지만 3D보다 저렴하고 간단함; 우수한 가격 대비 성능.

한계: 하나의 각도에서만 볼 수 있음; 복잡한 3D 구조나 다중 표면 가림 현상 처리 불가.

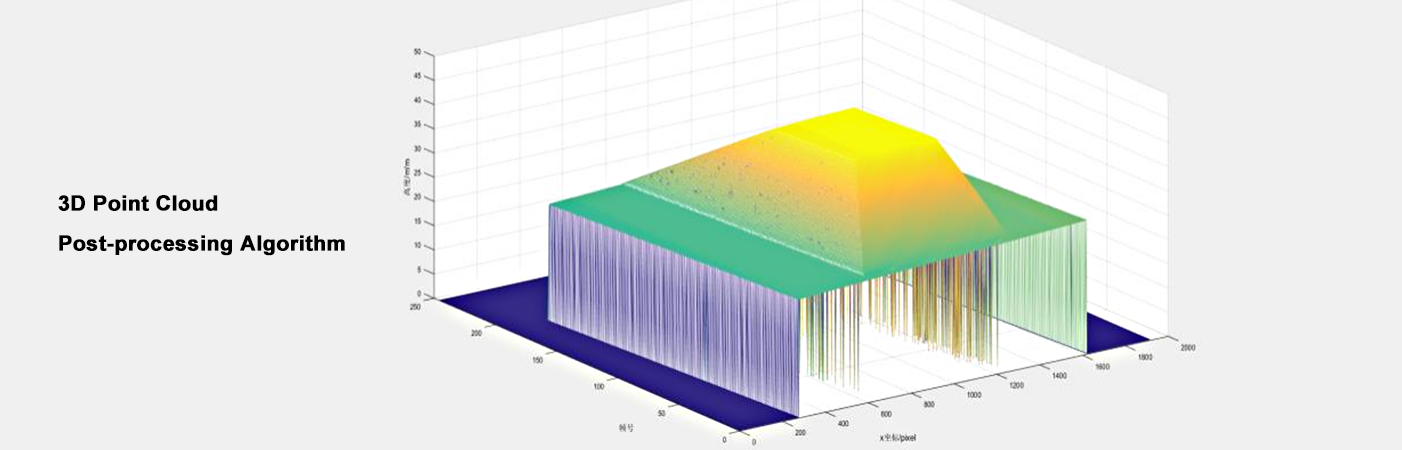

III. 3D 비전 기술: 풀 스테레오, 정보가 풍부함

1. 기술 특성

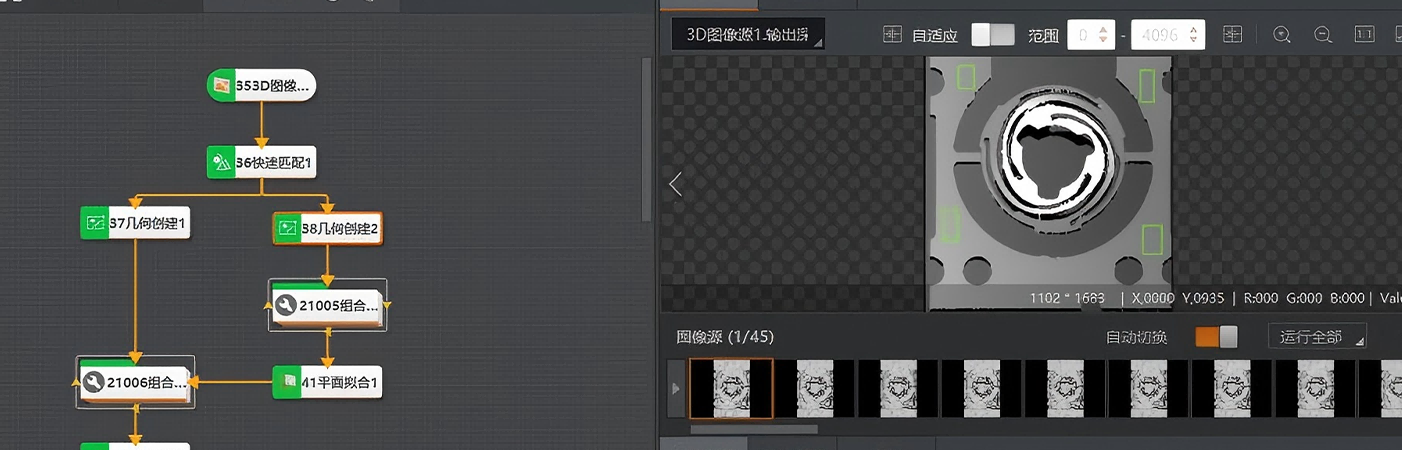

3D 비전 기술은 마치 물체의 파노라마 사진을 그리듯 물체의 3D 형태와 공간 위치를 완전히 표현할 수 있습니다. 구현 방법은 다음과 같습니다:

스테레오 비전: 여러 대의 카메라를 사용해 서로 다른 각도에서 촬영하고 깊이를 계산함.

레이저 스캔: 물체 표면을 레이저로 스캔하여 형태를 기록함.

구조광: 물체에 빛 무늬를 투사하고 그 변형을 기반으로 3D 형태를 재구성함.

비행 시간(ToF): 빛의 발사-수신 시간을 측정하여 거리를 계산함.

3D 재구성: 여러 장의 사진 또는 점 구름 데이터를 활용하여 3D 모델을 조합함.

2.적용 가능한 시나리오

정밀한 3D 정보가 필요한 작업에는 3D 기술이 적합합니다. 예를 들어:

로봇이 규칙적이지 않은 물체를 잡도록 안내합니다.

복잡한 부품이 올바르게 조립되었는지 확인합니다.

물류에서 패키지 부피를 측정하여 공간을 최적화합니다.

자율주행에서 주변 환경의 입체 지도를 구축합니다.

3.장점과 한계

장점: 완전한 공간 정보를 제공하며 복잡한 시나리오와 고정밀 요구사항을 처리할 수 있습니다.

한계: 장비가 복잡하고 비용이 높으며 처리 속도가 느리고 더 많은 컴퓨팅 자원이 필요합니다.

IV. 2D, 2.5D 및 3D 비교: 한눈에 보기

1. 기술 기능 비교

|

화면 |

2D 비전 |

2.5D 비전 |

3D 비전 |

|

데이터 유형 |

평면 이미지 |

평면 이미지 + 높이 |

완전한 3D 모델 |

|

깊이 정보 |

없음 |

단일 각도 깊이 |

다중 각도 깊이 |

|

장비 복잡성 |

간편한 |

중간 |

복잡한 |

|

비용 |

낮은 |

중간 |

높은 |

|

처리 속도 |

빠른 |

중간 |

느림 |

2. 해결된 문제들

2D 비전: 평면 작업에 우수함. 예: 바코드 읽기, 색상/텍스트 확인

2.5D 비전: 간단한 높이 관련 문제 해결, 예: 표면 결함 또는 부품 높이 검사

3D 비전: 복잡한 3D 작업에 적합, 예: 불규칙한 물체의 위치 파악 또는 공간 관계 분석

3. 실제 적용 사례

(1) 자동차 제조업:

2D: 차체 도장 및 부품 마킹 검사

2.5D: 차체 표면 평탄도 측정

3D: 로봇 용접 또는 부품 취급 안내

(2) 전자 산업:

2D: 회로 기판 표면 납땜 검사

2.5D: 구성 요소 높이 감지

3D: 복잡한 구성 요소 조립 검증

(3) 물류:

2D: 패키지 라벨 스캔

2.5D: 패키지 높이 측정

3D: 패키지 부피 계산, 저장 공간 최적화

V. 기술 트렌드: 융합과 발전

현재 머신 비전 기술은 빠르게 발전하고 있습니다. 2D, 2.5D 및 3D 기술이 점점 융합되고 있습니다:

2.5D 보급: 깊이 카메라 가격이 저렴해지면서 많은 작업에 실용적인 선택이 되고 있습니다.

AI 역량 강화: AI를 활용하여 이미지 및 3D 데이터를 분석해 보다 정확한 결과 도출

기술 융합: 일부 시스템은 작업에 따라 세 가지 기술 간 유연하게 전환하여 효율성을 높입니다.

VI. 결론: 적절한 기술 선택이 중요합니다

2D, 2.5D 및 3D 비전 기술은 각각 강점이 있습니다:

2D: 간단하고 빠르며 표면 작업에 적합

2.5D: 높이 정보 추가, 중간 수준의 요구에 적합

3D: 강력한 기능, 복잡한 3D 작업에 적합