산업용 비전 검사에서의 편광 카메라 응용

산업용 비전 검사에서 '빛 번짐(glare)'과 '숨겨진 결함'은 기존 카메라의 주요 골칫거리입니다. 금속 부품 표면에서 발생하는 강한 반사로 인해 스크래치가 '보이지 않게' 되며, 투명 유리에서의 빛 번짐은 내부 기포를 가리고, 플라스틱 부품의 응력 흔적은 일반 카메라로는 완전히 탐지할 수 없습니다. 이러한 문제들은 최대 15%에 달하는 결함 누락률을 초래하여 수작업 재검사를 필요로 하게 되며, 이는 생산 속도를 크게 저하시킵니다.

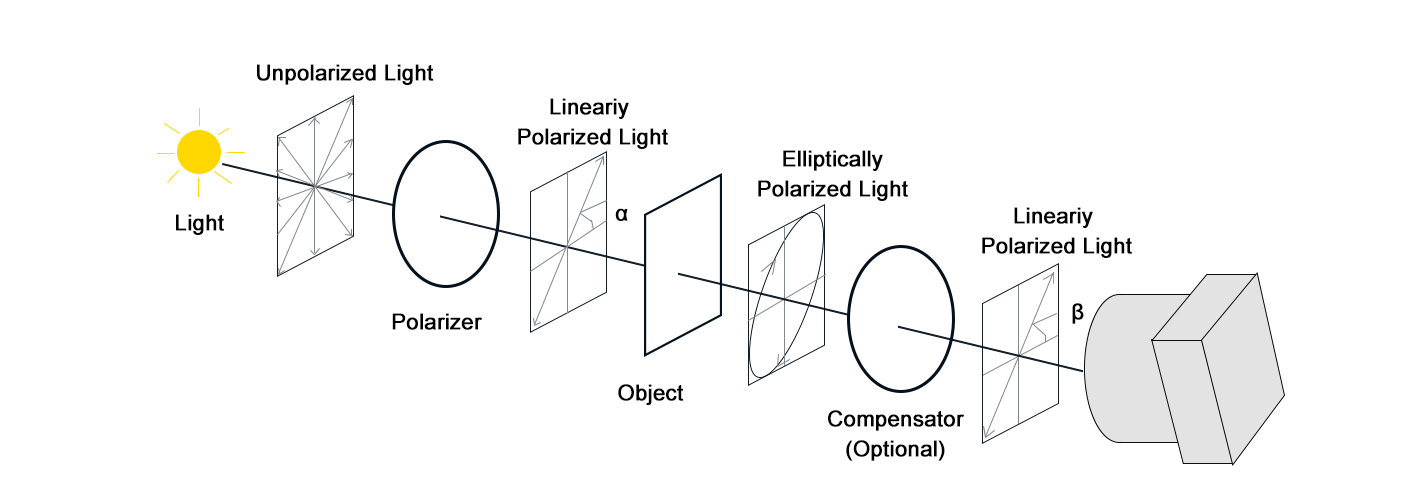

편광 카메라는 '편광된 빛을 필터링하고 미세한 차이를 강조하는' 고유한 능력을 활용하여 마치 카메라에 '눈부심 방지 필터 + 결함 확대경'을 제공하는 것과 같습니다. 이들은 기존 카메라가 해결하기 어려워하는 문제들을 간단히 해결할 수 있습니다.

본 문서는 편광 카메라의 산업 검사 분야 핵심 적용 사례를 기술 원리와 실제 사례와 함께 설명하여, "어떻게 반사를 제거하고 결함을 드러낼 수 있는지"를 이해하도록 도와줍니다.

I. 편광 카메라의 "2가지 핵심 기능"

많은 사람들은 "분극 카메라가 단지 눈부심을 줄이기 위한 것"이라고 생각하지만, 그 핵심 가치가 "분극광과 물질 간의 상호작용"에 있다는 점을 간과합니다. 이러한 두 가지 기능은 기존 카메라의 단점을 직접적으로 해결합니다:

1. 반사광/눈부심 간섭을 제거하는 "방향성 눈부심 제거": 금속, 유리 및 플라스틱과 같은 매끄러운 표면에서 반사된 빛은 종종 "분극광"(특정 평면에서 진동하는 빛)입니다. 분극 카메라는 편광 필터 각도를 조정함으로써 특정 방향의 분극광을 걸러내어 반사 영역이 "어두워지게" 하고 결함 세부사항이 "뚜렷하게 드러나게" 할 수 있습니다 (예: 반사광 사이에서 금속 긁힘 자국이 보이게 됨).

2. "숨겨진 특성 드러내기"를 통해 보이지 않는 차이를 식별: 투명한 부품 내부의 응력, 플라스틱 질감 또는 코팅 균일성과 같은 숨겨진 특성은 빛이 통과할 때 그 "편광 상태"(진동 방향의 변화)를 변화시킨다. 편광 카메라는 이러한 변화를 감지하여 숨겨진 특성을 "밝기 대비"가 있는 이미지로 변환할 수 있다(예: 유리의 응력 자국이 색상이 다른 줄무늬 형태로 나타남).

간단히 말해: 일반 카메라가 "빛 번짐에 의해 시야가 가려져 숨겨진 결함을 볼 수 없는" 상황이 바로 편광 카메라의 "주요 전장"이다.

II. 산업용 비전 검사에서의 핵심 적용 사례

편광 카메라는 "범용 도구"는 아니지만, "강한 빛 번짐이 있거나 숨겨진 특성을 식별해야 하는" 상황에서는 그 장점이 대체 불가능하며, 다양한 산업 분야에 걸쳐 적용된다:

1. 사례 1: 금속 부품 표면 결함 검사 – 빛 번짐 제거로 긁힘/へ오음 드러내기

• 문제점: 자동차 부품(예: 엔진 블록, 변속기 기어) 및 하드웨어 도구(예: 커터, 베어링)의 표면 흠집, 움푹 패인 부분 및 돌출부는 일반 카메라에서 매끄러운 금속 표면의 강한 반사로 인해 생기는 밝은 반점들에 의해 종종 '가려지게' 되며, 이로 인해 최대 20%까지 결함 미검출이 발생할 수 있습니다. 수작업 검사는 덜 반사되는 지점을 찾기 위해 각도를 반복적으로 조정해야 하며, 부품당 5분이 소요되어 매우 비효율적이며 피로로 인한 오류가 발생하기 쉽습니다.

• 편광 카메라 솔루션:

(1). 기술 원리: 금속 표면의 반사는 종종 '선형 편광된 빛'입니다. 카메라의 편광 필터 각도를 반사광의 편광 방향과 수직이 되도록 조정하면 90% 이상의 눈부심을 제거할 수 있습니다. 흠집/움푹 들어간 부분에서 산란되는 빛은 무작위로 퍼지기 때문에(비편광) 필터링되지 않고 어두운 배경 위에 '뚜렷한 밝은 선/어두운 점'으로 나타나므로 결함이 명확하게 드러납니다.

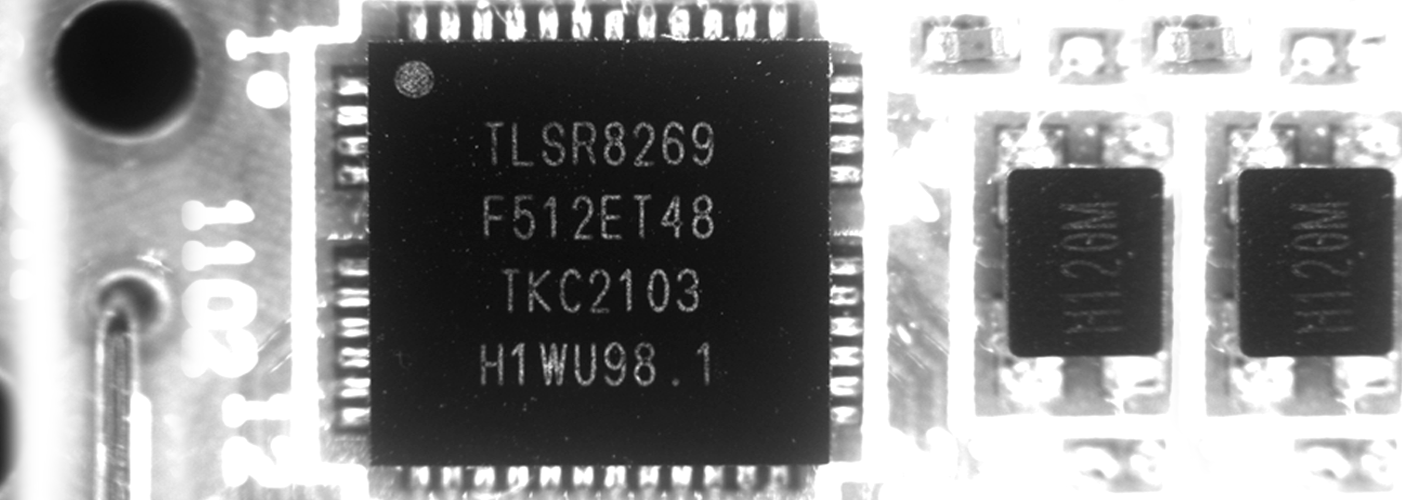

(2). 하드웨어 구성: 5MP 선형 편광 카메라(편광 각도 조절 가능, 0-360°) + 링 라이트(균일한 조명, 하이라이트 감소) + 매크로 렌즈(0.1mm 긁힘과 같은 결함 세부 사항 확대) 사용

• 실시 효과:

변속기 기어 표면 긁힘 검사(긁힘 깊이 ≥0.05mm):

(1).기존 방법: 일반 카메라 + 수동 재검사, 기어당 5분 소요, 20% 누락률(빛 번짐에 가려진 미세 긁힘), 일일 재작업 손실 >10,000위안

(2).편광 카메라 방식: 자동 눈부심 제거 검사, 기어당 10초, 0.05mm 미세 긁힘 탐지 가능, 누락률 0.5%로 감소, 효율 30배 향상, 일일 재작업 비용 절감 약 9,500위안, 연간 절감액 300만위안 이상

• 적용 가능한 상황: 자동차 금속 부품, 공구, 스테인리스 스틸 제품, 항공우주 금속 부품의 표면 긁힘, 오목 패임, 버 검사

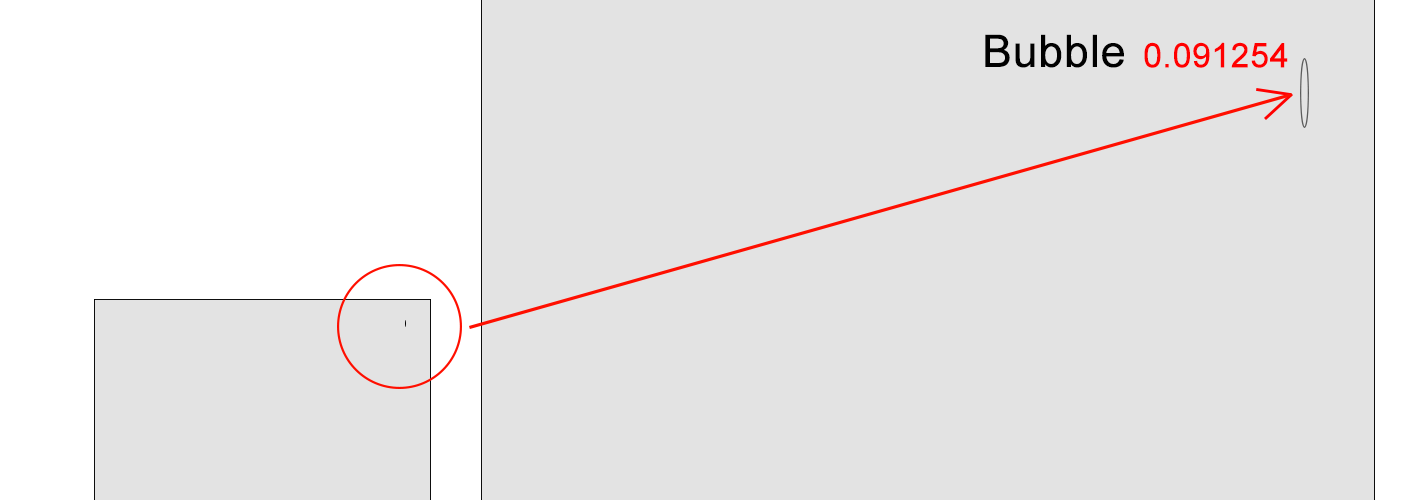

2. 시나리오 2: 투명/반투명 부품 검사 – 눈부심 제거를 통한 내부 기포/불순물 확인

• 문제점: 휴대폰 유리 커버, 태양광 패널 유리, 플라스틱 병, 광학 렌즈와 같은 제품의 경우, 일반 카메라로 촬영 시 '표면 난반사'와 '내부 반사'로 인해 내부의 기포, 불순물, 균열 등이 가려지게 됩니다. 휴대폰 유리 내 0.1mm 크기의 기포조차도 단순한 번쩍임으로만 보일 수 있습니다. 수작업 검사는 다크 박스와 특정 조명 각도가 필요하며, 속도가 느리고(유리 한 장당 30초), 누락이 발생하기 쉽습니다.

• 편광 카메라 솔루션:

(1). 기술 원리: 표면의 난반사(대개 편광됨)를 제거하면 '내부 결함에 의한 산란광'을 명확하게 촬영할 수 있습니다. 기포나 불순물은 산란된 빛(비편광)을 발생시켜 '어두운 점'으로 나타나며, 균열은 빛의 굴절을 변화시켜 '어두운 선'으로 나타나, 난반사 간섭 없이 명확하게 확인할 수 있습니다.

(2). 하드웨어 구성: 12MP 면상 스캔 편광 카메라(미세 결함 검출을 위한 고해상도) + 동축 조명(표면 반사 감소) + 유리 컨베이어(고속 검사를 위한 일정한 속도)를 사용합니다.

• 실시 효과:

휴대폰 유리 커버 내부 기포 검사(기포 지름 ≥0.1mm):

(1). 기존 방법: 기존 카메라 + 수동 다크 박스 검사 방식으로, 유리당 30초 소요, 15%의 누락률(빛 번짐에 가려진 작은 기포), 매일 200개 이상의 폐기 유리 발생(손실 약 6,000위안).

(2). 편광 카메라 방식: 자동 빛 번짐 제거 검사로 유리당 2초 소요, 0.1mm 기포 탐지 가능, 누락률 0.3%로 감소, 일일 폐기 유리 6개로 감소(손실 약 180위안), 연간 절감액 200만 위안 이상, 효율 15배 향상.

• 적용 가능한 상황: 휴대폰 유리, 태양광 패널 유리, 광학 렌즈, 플라스틱 투명 용기, 반투명 필름 등 내부 기포, 이물질, 균열 검사.

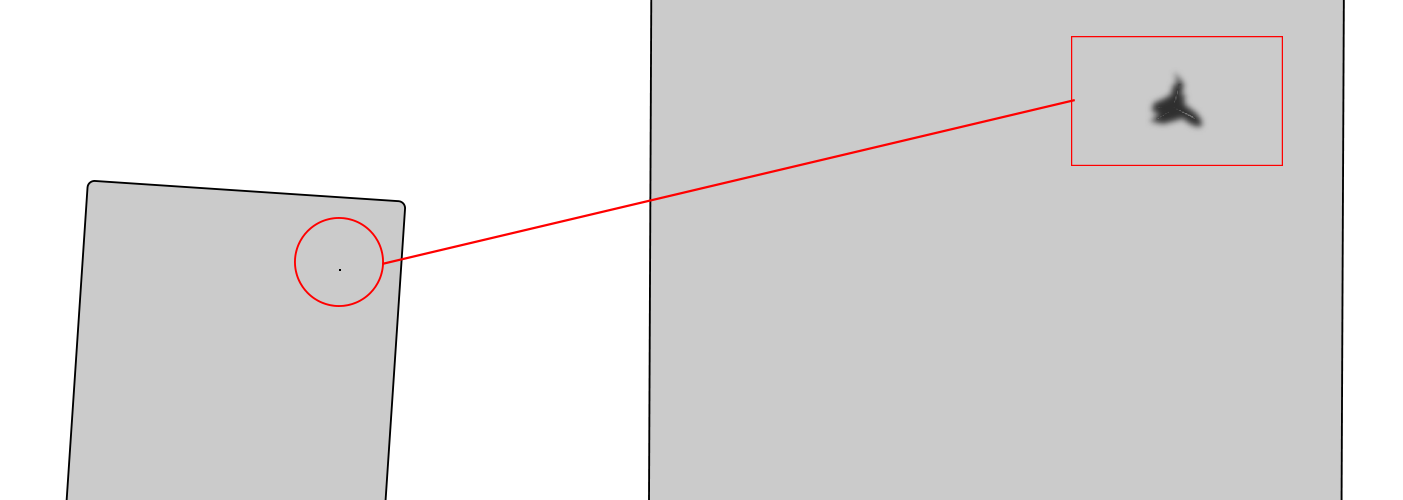

3. 시나리오 3: 플라스틱/복합재료 응력 검사 – 숨겨진 내부 응력 흔적/무늬 노출

• 문제점: 성형/가공 과정에서 발생하는 플라스틱 부품(예: 가전제품 외함, 자동차 내장재) 및 복합재료(예: 탄소섬유 시트) 내부의 '응력 흔적'은 눈에 보이지 않지만 부품 강도를 약화시킵니다. 기존 검사는 전용 장비인 '편광계'를 사용하며, 검사 속도가 느려 부품당 2분이 소요되어 라인 속도(예: 분당 10개)와 맞지 않아 샘플링 검사(예: 10%)를 할 수밖에 없고, 이로 인해 전체 로트의 결함이 발생할 위험이 있습니다.

• 편광 카메라 솔루션:

(1).기술적 원리: 응력 흔적은 '이중굴절'(빛이 서로 수직인 두 편광 빛으로 나뉨)을 유발합니다. 카메라는 이러한 위상 차이를 촬영하여 '색상 간섭 무늬'로 변환하며, 응력이 큰 부분일수록 무늬가 더 밀집되어 전용 편광계 없이도 숨겨진 응력 흔적을 시각적으로 확인할 수 있습니다.

(2).하드웨어 구성: 2MP 편광 카메라(위상 차이 분석 지원) + 고휘도 면광원(두꺼운 플라스틱에도 빛이 통과하도록 보장) + 라인 싱크 트리거 시스템(성형기와 동기화)을 사용하세요.

• 실시 효과:

플라스틱 세탁기 외함의 응력 흔적 검사:

(1).기존 방법: 편광계 샘플링, 주기당 2분/하우징, 10% 샘플링 비율로 인해 과거 배치 균열 발생 (손실 50만 위안).

(2).편광 카메라 방식: 100% 전수 검사, 하우징당 5초, 0.5mm 너비의 잠재적 응력 흠집을 감지하며, 응력 이상에 대한 검출률 99.8%, 배치 결함 완전 제거, 연간 절감액 80만 위안 초과, 효율성 24배 향상.

• 적용 가능한 상황: 플라스틱 가전 제품 하우징, 자동차 내장재, 복합 부품, 플라스틱 파이프의 내부 응력 흠집 및 질감 불균일성 검사.

4. 시나리오 4: 코팅/필름 균일성 검사 – 두께 변화/누락된 코팅 탐지

• 문제점: 자동차 도장, 가구 코팅, 산업용 필름의 코팅 균일성은 외관 및 성능에 영향을 미친다. 기존 카메라는 색상 차이는 인식하지만 두께 변화(예: 0.01mm 페인트 차이)는 감지할 수 없다. 기존 방법은 '코팅 두께 측정기'를 사용하나(접촉식, 지점당 10초), 대면적에는 부적합하며 매우 비효율적이다.

• 편광 카메라 솔루션:

(1).기술적 원리: 다른 코팅 두께는 투과광에서 각각 다른 "편광 상태 변화"를 유발한다. 두꺼운 영역일수록 편광 변화가 더 크다. 이러한 차이를 분석하면 두께의 변동을 "명암 그라디언트"(어두움=두꺼움, 밝음=얇음)로 전환하여 비접촉 방식으로 균일성 문제를 시각적으로 확인할 수 있다.

(2).하드웨어 구성: 8MP 편광 카메라(편광 상태 분석 알고리즘 포함) + 바 라이트(넓은 영역 조명) + 로봇 팔(360° 검사용)을 사용한다.

• 실시 효과:

자동차 도장 균일성 검사(요구 사양: 80±5μm):

(1). 기존 방법: 코팅 게이지 샘플링(차량당 10개 지점), 차량당 10분 소요, 12% 누락률(측정되지 않은 영역의 불균일성), 8% 재작업률.

(2). 편광 카메라 방식: 차량당 5분 이내 전체 검사, ±3μm 두께 변화 감지, 균일성 문제에 대한 탐지율 99.5%, 재작업률 0.5%로 감소, 연간 재작업 비용 절감액 120만 위안 이상, 효율성 2배 향상.

• 적용 가능한 상황: 자동차 도장, 가구 코팅, 산업용 필름, 금속 방청 코팅 등의 코팅 균일성, 코팅 누락, 두께 변동 검사.

III. 피해야 할 함정: 3가지 주요 고려 사항

• 결함 유형에 따라 편광 모드 선택: 모든 상황에서 동일한 모드를 사용하는 것은 아닙니다. 카메라는 선형 편광(금속/유리의 표면 반사에 적합) 또는 원형 편광(플라스틱 곡면, 아치형 유리 등 곡선/불규칙한 표면에 더 적합)일 수 있습니다. 잘못 선택하면 효과가 저하됩니다.

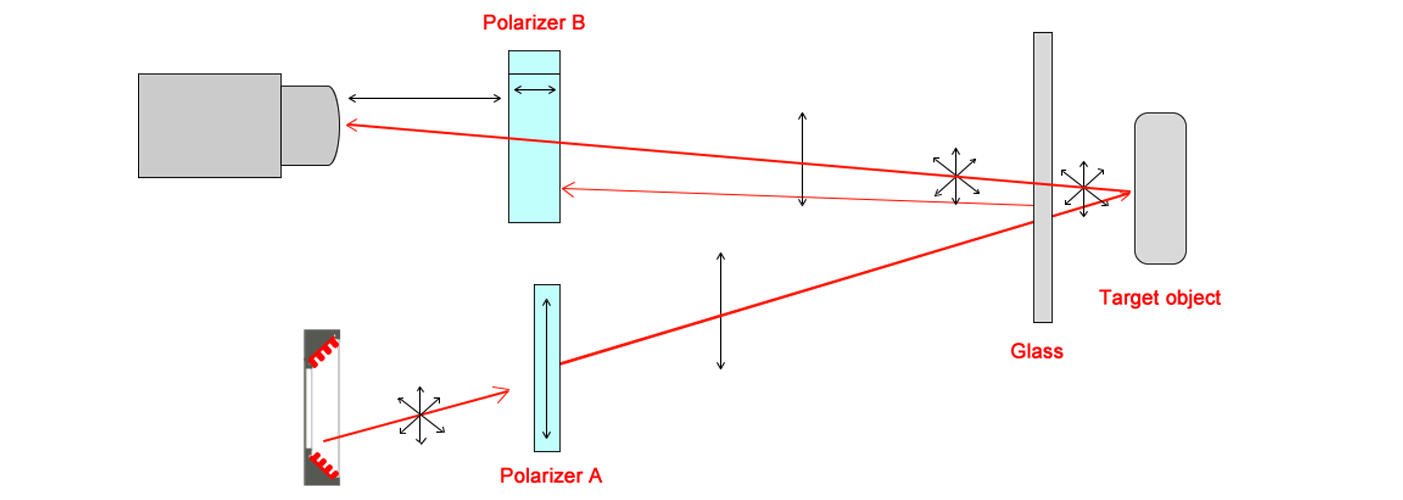

•조명원과 편광 필터 각도를 동기화하세요: 효과를 얻기 위해 필수적입니다. 비편광 조명원(표준 LED)을 사용하고 조명원과 카메라 편광 필터 사이의 각도를 조정하세요(직각일 때 가장 효과적). 편광 조명이나 잘못된 각도를 사용하면 눈부심을 제거할 수 없습니다.

• 생산 속도에 맞춰 해상도 및 프레임 속도 고려:

(1). 미세 결함(예: 0.1mm 긁힘): ≥5MP 카메라를 선택하세요.

(2). 고속 라인(예: 1장의 유리/2초): ≥60fps 카메라를 선택하세요.

(3). 넓은 영역(예: 자동차 차체): 라인 스캔 카메라에서 발생할 수 있는 스티칭 오류를 방지하기 위해 에리어 스캔 편광 카메라를 선택하세요.

IV. 요약: 편광 카메라 – 산업용 검사에서 "빛 번짐을 제거하고 숨겨진 결함을 확인 가능"

산업 제조에서 결함 탐지 정확도와 생산성에 대한 요구가 높아짐에 따라, 기존 카메라의 한계인 "빛 번짐 간섭 및 숨겨진 결함 탐지 불가" 문제가 점점 더 명확하게 드러나고 있습니다.

편광 카메라는 "빛 번짐 제거 및 숨겨진 특징을 드러내는" 고유한 기능을 바탕으로 금속 가공, 투명 부품 제조, 플라스틱 성형, 코팅 등 다양한 분야에서 필수적인 도구로 자리잡고 있습니다. 이들은 기존 카메라를 대체하는 것이 아니라, "빛 번짐이 발생하기 쉬운 상황 및 숨겨진 결함 탐지"라는 공백을 메워주며, 산업용 비전 검사를 "운과 각도에 의존하는 방식"에서 "안정적이고 정밀한 식별"로 나아가게 합니다.