Cara Mengoptimumkan Pendedahan Menggunakan Pengawal Cahaya Pandangan Mesin

Mengapa Pengoptimuman Pendedahan Bermula dengan Pengawal Lampu Penglihatan Mesin

Pendedahan sebagai pemboleh ubah peringkat sistem—bukan hanya tetapan kamera

Mendapatkan pencahayaan yang baik bukan sahaja melibatkan pelarasan tetapan kamera. Ia sebenarnya lebih kepada bagaimana semua komponen berfungsi bersama, terutamanya dalam mengawal cahaya. Pengawal cahaya penglihatan mesin mengendalikan perkara seperti tahap kecerahan, tempoh lampu menyala, dan penyelarasan masa. Ini menghasilkan kontras yang lebih baik berbanding apa yang boleh dicapai oleh kelajuan rana dan bukaan sahaja. Apabila berurusan dengan permukaan bercermin atau bahan yang menunjukkan kontras rendah, seperti komponen logam dipoles, pencahayaan yang betul memberi perbezaan sekitar 70% dalam kualiti imej menurut sesetengah kajian daripada IEEE pada tahun 2022. Bagi talian pengeluaran yang bergerak pantas, menselaraskan lampu kilat dan kamera dalam pecahan mikrosaat adalah sangat penting untuk mengelakkan imej kabur. Sistem pencahayaan pintar secara asasnya menukar situasi pencahayaan yang tidak menentu kepada keadaan pengimejan yang konsisten, justeru membentuk asas bagi mengesan kecacatan dengan boleh dipercayai dalam proses pembuatan.

Segi tiga belanjaan pendedahan: kelajuan rana, gandaan, dan keamatan cahaya yang boleh dikawal

Mendapatkan pendedahan yang tepat melibatkan keseimbangan tiga faktor utama: kelajuan rana, tetapan gandaan sensor, dan jumlah cahaya yang boleh kita kawal. Apabila kita menggunakan kelajuan rana yang lebih tinggi, masalah kabur pergerakan dapat dielakkan tetapi memerlukan lebih banyak cahaya untuk berfungsi dengan baik. Meningkatkan gandaan menjadikan imej lebih terang tetapi memperkenalkan hingar ke dalam imej, yang secara ketara mengurangkan ketepatan ukuran sekitar ISO 1600 berdasarkan ujian yang dijalankan mengikut garis panduan EMVA 1288. Di sinilah pengawal cahaya moden berguna. Ia menyelesaikan keperluan yang bertentangan ini dengan menghantar denyutan cahaya yang kuat dalam tempoh singkat tepat pada masa yang diperlukan. Ambil contoh pendedahan sangat pantas selama 100 mikrosaat. Ini memerlukan keamatan cahaya sebanyak empat hingga lima kali ganda berbanding susunan pencahayaan berterusan biasa. Pendekatan ini membolehkan kita mengekalkan gandaan pada tahap rendah tanpa mencetuskan artifak pergerakan. Hasilnya? Ruang peluang yang jauh lebih besar untuk merakam bahan sukar seperti permukaan kaca atau komponen plastik bercorak, di mana gandaan yang terlalu tinggi hanya akan menghilangkan butiran halus yang paling penting semasa pemeriksaan kualiti.

Parameter Pencahayaan Utama yang Mempengaruhi Pendedahan

|

Parameter |

Kesan terhadap Pendedahan |

Manfaat Aplikasi Perindustrian |

|

Intensiti |

Menebus kekurangan kelajuan rana yang pendek |

Membolehkan pemeriksaan 500+ FPM tanpa kabur gerakan |

|

Tempoh strobe |

Mengawal keupayaan membekukan gerakan |

Merakam benang pengikat pada 1,200 RPM |

|

Penyegerakan |

Menghapuskan distorsi rana bergulung |

Mengesahkan sambungan solder PCB pada resolusi 10 µm |

|

Panjang gelombang |

Meningkatkan kontras mengikut bahan |

Mengesan retakan halus pada polimer lutsinar |

Kawalan Pemasaan Tepat: Menselaraskan Isyarat LED dan Pengacu Kamera melalui Pengawal Cahaya Penglihatan Mesin

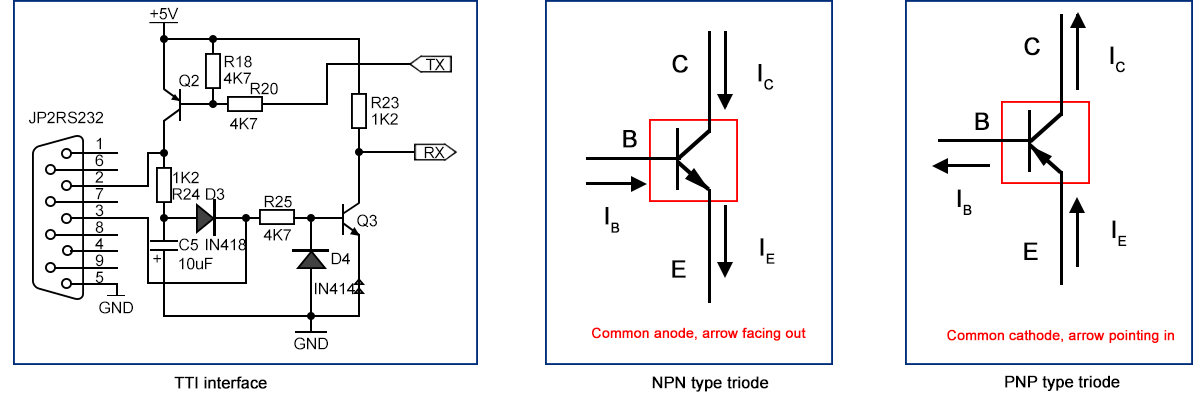

Kelewatan pengacu sub-mikrosaat: tolok ukur antara muka TTL/NPN/PNP dan kesan gejolak dalam dunia sebenar

Untuk aplikasi penyegerakan kelajuan tinggi, mendapatkan kejatan pencetus bawah mikrosaat kini sudah bukan pilihan lagi. Antara muka TTL masih memegang rekod untuk masa tindak balas terpantas di bawah 200 nanosaat, walaupun ia datang dengan masalah keperluan padanan voltan yang tepat merentasi peralatan. Susunan NPN memberikan kita kelewatan sekitar 300 hingga 500 nanosaat tetapi mengendalikan gangguan elektrik dengan jauh lebih baik berbanding alternatif lain. Pilihan PNP turut mencapai spesifikasi masa yang sama, tetapi berfungsi dengan isyarat logik songsang yang boleh menyukarkan pengguna baru. Namun begitu, kilang dalam dunia sebenar menghadapi cabaran lain — gangguan elektromagnetik kerap mencipta variasi penjedaan melebihi 100 nanosaat. Kedutan sebegini muncul sebagai masalah kabur gerakan pada penghantar yang bergerak pada kelajuan lima meter per saat. Apabila cuba menangkap imej yang jelas terhadap objek seperti wafer semikonduktor yang bergerak laju atau kapsul farmaseutikal di atas talian pengeluaran, ketidakkonsistenan ini menjadi halangan besar kepada pasukan kawalan kualiti.

Strategi strob untuk pendedahan ultra-pendek (<100 µs): kitar kerja, keamatan puncak, dan operasi tanpa kilauan

Untuk pendedahan di bawah 100 µs, kitar kerja 1–5% membolehkan peningkatan keamatan puncak sehingga 3.2× melalui overdrive LED terkawal—menggunakan pengawalan arus malar pengawal cahaya untuk mengekalkan ledakan mikrosaat tanpa kilauan yang kelihatan. Had terma meningkat secara boleh diramal mengikut tempoh denyutan:

|

Parameter |

<50 µs |

50–100 µs |

Faktor Risiko |

|

Arus puncak |

3–4× kadar |

2–3× kadar |

Kerosakan LED |

|

Kitaran kerja |

≤3% |

≤5% |

Larian terma |

|

Tetingkap Kestabilan |

±0.5% |

±1.2% |

Hanyutan keamatan |

Operasi tanpa kilauan memerlukan frekuensi pemacuan melebihi 5 kHz—jauh melampaui masa penyatuan kamera biasa—untuk mengelakkan artifak jalur dalam talian pembungkusan laju tinggi atau pemeriksaan PCB. Yang penting, suhu simpang melebihi 85°C mengurangkan jangka hayat LED sebanyak 30% bagi setiap peningkatan 10°C (Lumileds, 2023), menekankan keperluan strategi denyutan yang peka terhadap haba.

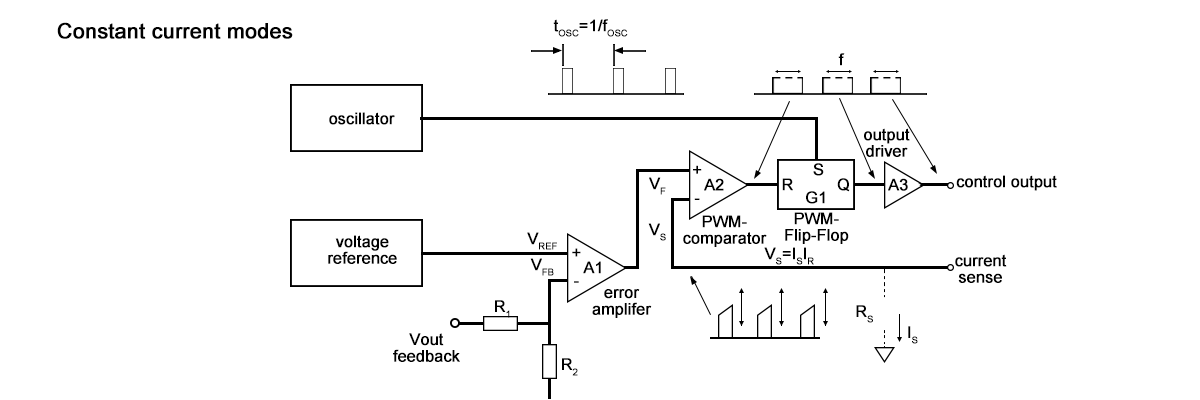

Meningkatkan Nisbah Isyarat kepada Hingar: Mod Overdrive dan Mod Arus Malar dalam Pengawal Cahaya Pandangan Mesin

Kompromi LED overdrive: Kenaikan keamatan 3.2× pada kitar kerja 5% berbanding kekangan haba dan jangka hayat

Menghidupkan LED secara berlebihan bermaksud menghantar denyutan arus yang melebihi nilai kadarannya, tetapi hanya untuk tempoh yang sangat singkat. Teknik ini membantu meningkatkan nisbah isyarat-ke-bisingan apabila menggunakan pengawal cahaya yang canggih. Apabila beroperasi pada kitar tugas sekitar 5%, kita boleh memperoleh peningkatan keamatan sebanyak kira-kira 3.2 kali ganda daripada tahap normal, yang menjadikan perbezaan besar dalam senario pemeriksaan pantas di mana setiap butiran penting. Keburukannya? Terdapat isu haba yang nyata perlu ditangani. Suhu simpang boleh melonjak sehingga 40 darjah Celsius semasa tempoh beban lebih ini, menyebabkan LED mereput kira-kira 75% lebih cepat berbanding keadaan operasi biasa menurut ujian IEC 62717 terhadap kebolehpercayaan. Untuk mengatasi masalah ini, mod arus malar digunakan, mengekalkan output yang stabil tanpa sebarang kelipan walaupun semasa operasi denyutan yang panjang atau berpanjangan. Ini mengekalkan imej yang jelas dan keputusan yang konsisten merentasi beberapa siri ujian. Walau bagaimanapun, beberapa perkara penting perlu diberi perhatian di sini:

- Keamatan puncak berbanding jangka hayat : Kitar tugas melebihi 10% berisiko menyebabkan kemerosotan lumen yang tidak dapat dipulihkan

- Penanggulangan haba : Operasi denyutan di bawah 100 µs atau penyejukan aktif mengelakkan kehilangan kawalan haba

- Pengoptimuman jangka hayat : Lengkung penurunan menunjukkan kehilangan lumen sebanyak 30% berlaku lima kali lebih cepat pada suhu simpang 150°C berbanding 85°C

Mengimbangi ini memastikan peningkatan SNR yang berterusan tanpa mengorbankan kebolehpercayaan sistem jangka panjang.

Mengekalkan Prestasi: Pengurusan Haba dan Had Kitar Tugas untuk Pengawal Cahaya Pemandu Mesin Kelajuan Tinggi

Lengkung penurunan suhu simpang dan kesan langsungnya terhadap kestabilan tetingkap pendedahan yang boleh digunakan

Lengkung penyahkuasaan untuk suhu simpang, yang ditetapkan oleh pengeluar LED, pada asasnya memberitahu kita berapa arus pemacu maksimum yang boleh digunakan pada suhu yang berbeza. Apabila pengguna mengabaikan panduan ini, ia akan menyebabkan kerosakan LED yang lebih cepat serta variasi lumen yang ketara, iaitu melebihi 12% semasa beroperasi dalam mod denyutan. Ketidaktentuan sebegini benar-benar mengurangkan tempoh pendedahan yang boleh digunakan, iaitu jangka masa singkat di mana cahaya kekal seragam untuk penangkapan imej yang baik. Bagi aplikasi yang memerlukan pendedahan mikrosaat, perubahan kecil dalam suhu pun akan mengganggu keseragaman keamatan dan meningkatkan ralat pemeriksaan sehingga 18%, menurut kajian dari Konsortium Kebolehpercayaan Optoelektronik pada tahun 2021. Untuk mengekalkan operasi yang lancar dalam tempoh pengeluaran yang panjang, pengendali perlu kekal di bawah had penyahkuasaan tersebut. Ini bermakna perlu melabur dalam sistem penyejukan yang sesuai dan mengekalkan kitar tugas yang ketat, biasanya kurang daripada 25% bagi denyutan arus tinggi tersebut.

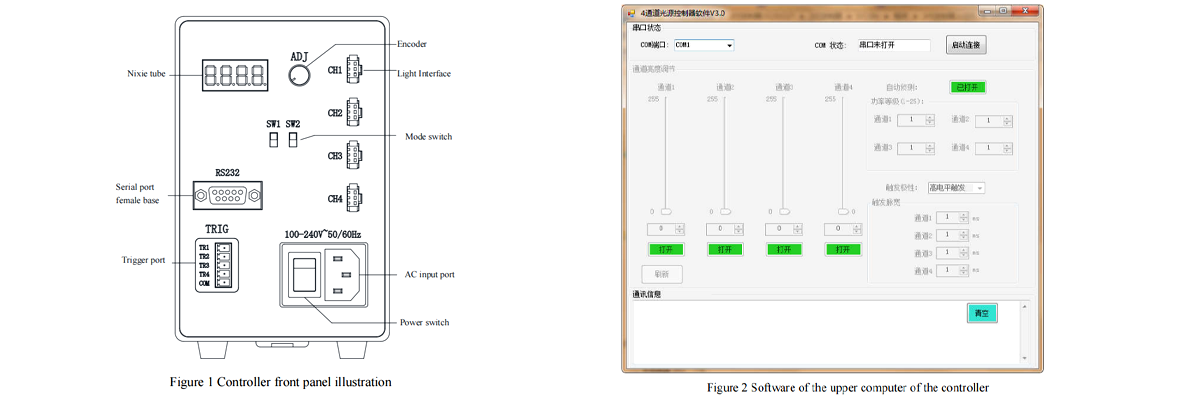

Dari Penalaan Manual ke Reka Bentuk Sepunya: Pengoptimuman Pendedahan–Pencahayaan Automatik dengan Pengawal Cahaya Pandangan Mesin

Dahulu, untuk mendapatkan pendedahan yang baik, pengguna perlu melalui pelbagai percubaan dan kesilapan dengan pencahayaan dan tetapan kamera. Orang akan menyesuaikan perkara-perkara secara manual berulang kali sehingga mendapat hasil yang betul, tetapi pendekatan ini penuh dengan ketidakkonsistenan dan rentan terhadap kesilapan yang dilakukan oleh teknisi yang letih. Sistem moden bertaraf atasan mengambil pendekatan yang berbeza sama sekali. Mereka mengikuti prinsip reka bentuk sepunya di mana pengawal cahaya pandangan mesin khas berfungsi bersama-sama dengan kamera. Pengawal ini melaras pencahayaan secara automatik berdasarkan maklum balas masa nyata daripada kamera itu sendiri. Alih-alih hanya mengubah komponen individu secara berasingan, semua perkara berfungsi bersama sebagai sebahagian daripada gambaran yang lebih besar. Keseluruhan sistem berkelakuan lebih seperti jentera yang lancar berbanding koleksi bahagian berasingan yang cuba melakukan tugas masing-masing.

Alur kerja twin digital: mengintegrasikan simulasi Zemax OpticStudio dengan pemodelan pendedahan HALCON

Jurutera kini membina twin digital bagi sistem penglihatan dengan menggabungkan alat simulasi optik seperti Zemax OpticStudio dengan enjin pemodelan pendedahan HALCON. Persekitaran maya ini membolehkan:

- Penilaian awal bagaimana parameter pencahayaan mempengaruhi kualiti imej—sebelum prototaip fizikal dibuat

- Simulasi interaksi kompleks antara masa lampu kilat, kebolehpantulan bahan, dan sambutan sensor

- Pengautomasian berasaskan AI untuk pelarasan keamatan pencahayaan yang terus-menerus memaksimumkan kontras

Dengan menilai ratusan konfigurasi pencahayaan dalam beberapa minit—bukan hari—pengeluar mengurangkan kitaran pelaksanaan sebanyak 40% dan menghapuskan lelaran uji jaya yang mahal. Yang lebih penting, twin digital memastikan kualiti pencahayaan yang konsisten merentasi talian pengeluaran dengan menyematkan secara atur cara konfigurasi optimum terus ke dalam firmware pengawal cahaya sistem penglihatan mesin.