Tip Pemilihan Kamera Pandangan Mesin untuk Jurutera Automasi Kilang

Kriteria Utama Pemilihan Kamera Penglihatan Mesin untuk Kebolehpercayaan Industri

Mengapa Kamera Pengguna Gagal dalam Persekitaran Kilang

Kamera gred pengguna sentiasa memberi prestasi rendah dalam persekitaran industri disebabkan oleh tiga kelemahan kritikal:

- Kepekaan terhadap gegaran : Mesin kilang menghasilkan getaran 5–10 kali lebih tinggi berbanding persekitaran pengguna, menyebabkan ketidakselarasan kanta dan hanyutan fokus

- Had Suhu : Operasi melebihi 40°C mempercepatkan kerosakan sensor—pengujian industri menunjukkan kadar kegagalan sebanyak 78% pada 60°C

- Kepekaan terhadap EMI : Komponen yang tidak dilindungi memperkenalkan 42% lebih banyak artifak imej berdekatan motor berbanding kamera industri yang direka khas

Kelemahan ini secara langsung menyumbang kepada kos purata $740k akibat gangguan pengeluaran yang tidak dirancang (Institut Ponemon, 2023), menekankan mengapa hanya kamera penglihatan mesin yang direkabentuk khusus dapat memberikan kebolehpercayaan yang diperlukan untuk automasi kritikal.

Standard Utama: EMVA 1288 untuk Pengesahan Prestasi dan ISO/IEC 15444-1 untuk Integriti Data Imej

Kamera penglihatan mesin yang digunakan dalam persekitaran perindustrian bergantung pada beberapa piawaian asas tertentu untuk mengekalkan prestasi yang konsisten dan penangkapan data yang tepat. Ambil contoh piawaian EMVA 1288. Rangka kerja ini membolehkan jurutera mengukur ciri-ciri penting sensor seperti kecekapan penangkapannya terhadap cahaya (kecekapan kuantum), aras bising latar belakang apabila tiada cahaya hadir (bising gelap sementara), dan variasi sambutan merentasi bahagian berbeza sensor (ketidakseragaman sambutan foto). Ukuran-ukuran ini membantu perbandingan antara model kamera yang berbeza daripada pelbagai pembekal secara adil tanpa sebarang kecenderungan terhadap jenama tertentu. Satu lagi piawaian utama ialah ISO/IEC 15444-1 juga dikenali sebagai JPEG 2000. Piawaian ini memastikan imej boleh dimampatkan tanpa kehilangan kualiti, yang sangat penting ketika pemindahan gambar pada kelajuan tinggi melalui sistem automasi kilang. Mengekalkan butiran setiap piksel adalah kritikal untuk mengesan kecacatan kecil dalam produk semasa pemeriksaan automatik. Kombinasi piawaian-piawaian ini membantu mencapai kadar pengesanan hampir sempurna sebanyak 99.95% yang diperlukan dalam talian pengeluaran automotif dan kilang peranti perubatan kelas atas di mana sebarang kecacatan kecil tidak dapat ditoleransi.

Padanan Reka Bentuk Kamera Penglihatan Mesin dengan Kekekangan Kilang

Pengerasan Persekitaran: IP67, M12, dan Penyegelan Hermetik—Bila Setiap Satu Diperlukan

Lantai kilang mengenakan tekanan persekitaran yang teruk dan khusus untuk aplikasi—memerlukan penyelarasan tepat antara tahap perlindungan dan profil ancaman operasi:

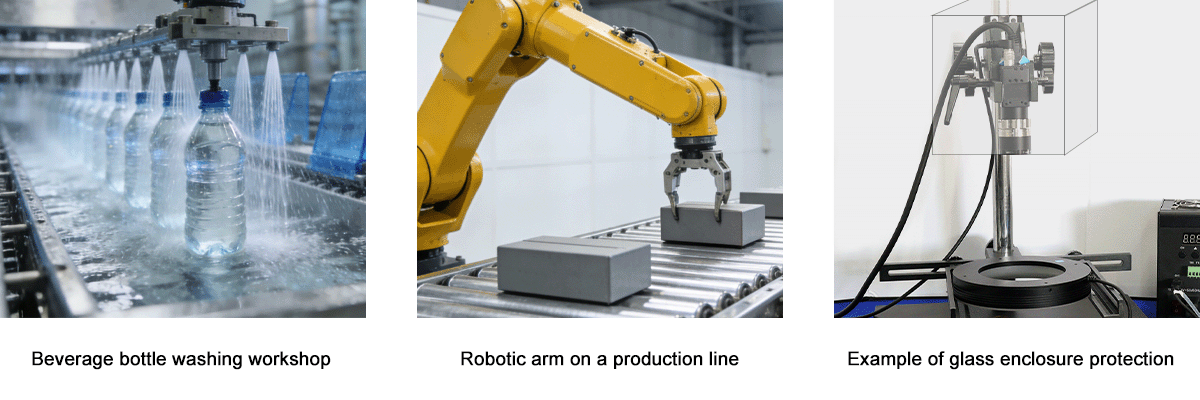

- IP67 memberikan perlindungan lengkap terhadap kemasukan habuk dan mampu menahan pencelupan sementara (sehingga 1m selama 30 minit), menjadikannya sesuai untuk stesen basuhan dalam industri makanan & minuman dan talian pembungkusan lembap

- Penyambung M12 , dengan perumah logam bersirip dan mekanisme penguncian yang kukuh, mengekalkan integriti isyarat di bawah getaran mekanikal berterusan—penting untuk kamera yang dipasang pada konveyor laju tinggi atau lengan robotik yang bergerak pada 1.5 m/s

- Pengekalan kedap udara , dicapai melalui perumah logam dikimpal atau sambungan kaca-logam, menghalang gas-gas korosif (contohnya, HF dalam proses etching) dan zarah bersaiz sub-mikron—diperlukan wajib dalam bilik pembersihan semikonduktor di mana kontaminan 0.5µm boleh menyebabkan sisihan proses yang mahal

Pemilihan akaun perlindungan yang tidak serasi menyumbang kepada 23% kegagalan kamera yang berlaku lebih awal. Padankan keteguhan penyegelan mengikut risiko: IP67 untuk kawasan percikan, M12 untuk platform mudah alih atau bergetar, dan hermetik untuk persekitaran vakum, plasma, atau ultra-bersih.

Optimum SWaP-C: Saiz, Berat, Kuasa, dan Kos dalam Sistem Automasi Terbenam

Apabila melihat sistem terbenam dan automasi mudah alih seperti AGV, robot kolaboratif, dron, dan nod pemeriksaan yang dipasang di tepi, batasan SWaP-C (saiz, berat, kuasa, dan kos) benar-benar menentukan sama ada sesuatu itu boleh diintegrasikan dengan jayanya dan berapa kosnya dari masa ke masa. Reka bentuk yang kekal di bawah 50 gram membantu mengelakkan masalah keseimbangan pada lengan robot yang memecut dengan cepat. Versi yang cekap tenaga dengan penggunaan kurang daripada 3 watt benar-benar meningkatkan jangka hayat bateri kenderaan autonomi sebanyak kira-kira 18% setiap kitaran pengecasan. Dan apabila sensor dan pemproses digabungkan dalam satu bungkusan, jumlah komponen yang diperlukan secara keseluruhan berkurang, yang mengurangkan kos bahan sekitar 30% tanpa mengorbankan prestasi. Melampaui mana-mana aspek SWaP-C cenderung meningkatkan kos secara mendadak. Sebagai contoh, memasang kamera mewah 12 megapiksel sedangkan versi 2MP yang ringkas sudah mencukupi akan menambah perbelanjaan tambahan antara 15 hingga 40 peratus setiap tahun akibat keperluan tambahan untuk penyejukan, pengaturcaraian kuasa, dan pemprosesan. Kesimpulannya? Fikirkan tentang fizik terlebih dahulu apabila membuat keputusan. Dron yang perlu bergerak pantas sering mengorbankan kualiti imej demi kelicikan yang lebih baik, manakala susunan pemeriksaan statik lebih menumpukan kepada mendapatkan imej yang paling terperinci mengikut had penyebaran haba dan kelajuan pemindahan data yang tersedia.

Spesifikasi Kamera Pandangan Mesin Yang Kritikal dan Impaknya Dalam Dunia Sebenar

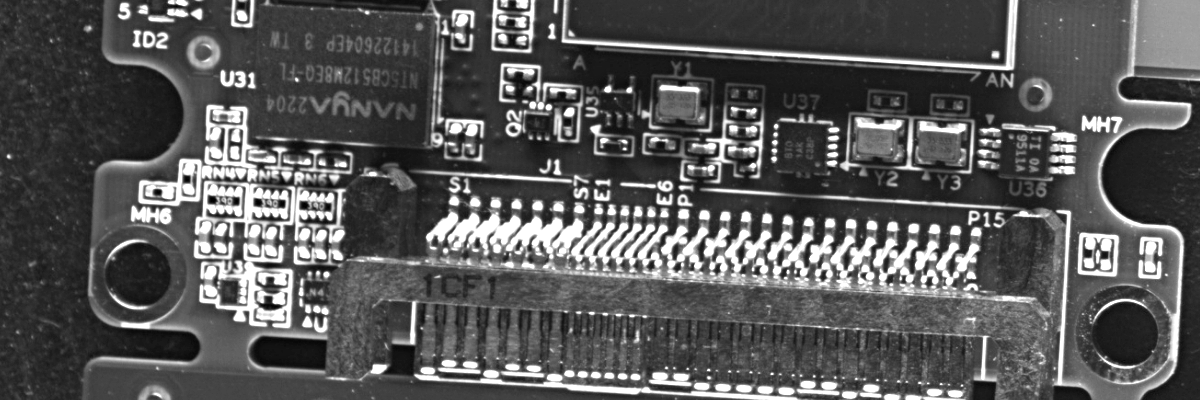

Kompromi Resolusi berbanding Kadar Rangka dalam Pemeriksaan Kelajuan Tinggi (contoh: Analisis Sambungan Solder PCB)

Keseimbangan antara resolusi dan kadar bingkai bukan sahaja berkaitan dengan kelihatan baik pada kertas spesifikasi—ia sebenarnya ditentukan oleh cara sensor membaca data dan lebar jalur sistem yang tersedia. Apabila melihat sambungan solder PCB, mencari isu kecil di bawah 50 mikron seperti sambungan sejuk atau hubungan silang memerlukan butiran yang mencukupi dalam setiap imej. Sensor 5 megapiksel yang beroperasi pada kadar sekitar 60 bingkai sesaat adalah yang paling sesuai untuk kebanyakan situasi, menangkap butiran yang diperlukan tanpa terlalu memperlahankan talian pengeluaran. Kamera dengan resolusi lebih rendah tetapi kadar bingkai lebih tinggi (seperti 1 hingga 2 megapiksel pada 150 hingga 200 fps) sangat baik untuk mengesan pergerakan tetapi tidak mempunyai cukup piksel untuk mengukur ciri-ciri kecil dengan tepat. Sebaliknya, sensor resolusi sangat tinggi melebihi 12 megapiksel cenderung menghadapi masalah dari segi kelajuan kecuali disambungkan melalui teknologi canggih seperti CoaXPress 2.0 atau sambungan Ethernet 10 Gigabit. Jika salah satu spesifikasi ini tidak tepat, masalah akan berlaku dengan cepat. Kegagalan mengesan kecacatan menyebabkan isu kualiti kemudian, manakala hentian tidak perlu membazir masa dan wang. Industri sedar bahawa ini menelan kos kira-kira tujuh ratus empat puluh ribu dolar AS setiap tahun akibat masa henti yang tidak dijangka di seluruh kemudahan pembuatan di seluruh dunia.

|

Jenis Kamera |

Resolusi |

Kadar Bingkai |

Terbaik Untuk |

|

Berorientasi Terperinci |

5MP+ |

30–60fps |

Pengesanan retak mikro, analisis sambungan solder |

|

Berorientasi Kelajuan |

1–2MP |

150–200fps |

Penjejakan pergerakan masa nyata, pengiraan objek |

Julat Dinamik, Kapasiti Tangki Penuh, dan Kecekapan Kuantum: Apa Sebenarnya yang Mendorong Ketahanan Cahaya Rendah

Apabila berbicara tentang prestasi yang baik dalam keadaan cahaya rendah, sebenarnya terdapat tiga ciri utama sensor yang paling penting, bukan perkara seperti tetapan ISO atau penambahbaikan perisian canggih. Mari mulakan dengan julat dinamik, atau DR ringkasnya. Ini pada asasnya mengukur perbezaan antara apabila sensor menjadi tepu dan tahap bising asasnya, biasanya dinyatakan dalam desibel. Julat dinamik yang baik bermakna kamera boleh merakam butiran dalam bahagian yang sangat gelap dan sangat cerah dalam satu adegan secara serentak. Bayangkan situasi di mana terdapat silau yang kuat bersebelahan dengan bayang-bayang gelap, seperti yang berlaku berhampiran permukaan logam berkilat dalam persekitaran pembuatan. Seterusnya, kita mempunyai kecekapan kuantum, yang memberitahu kita peratusan cahaya yang masuk sebenarnya ditukar kepada isyarat elektronik yang boleh digunakan. Semakin tinggi nilai ini melebihi kira-kira 65%, semakin baik kualiti imej dalam keadaan gelap kerana isyarat tersebut lebih jelas berbanding bunyi latar belakang. Kapasiti telaga penuh merujuk kepada jumlah cas elektrik yang boleh disimpan oleh setiap piksel sebelum ia terlalu sarat. Sensor dengan kapasiti melebihi 15,000 elektron mengendalikan titik terang dengan jauh lebih baik tanpa kehilangan butiran atau menghasilkan artifak yang tidak diingini. Menggabungkan kesemuanya ini memberi perbezaan besar. Kamera yang dilengkapi dengan julat dinamik melebihi 120dB, kecekapan kuantum lebih daripada 65%, dan kapasiti telaga penuh melebihi 15,000 elektron boleh mengurangkan kadar ralat sebanyak kira-kira 30% semasa pemeriksaan gudang apabila pencahayaan kurang baik. Selain itu, kemudahan tidak perlu melabur terlalu banyak pada infrastruktur pencahayaan mahal yang memerlukan penyelenggaraan berterusan.

Global berbanding Rolling Shutter: Mengklarifikasi Artifak Pergerakan dalam Talian Pengeluaran Automatik

Jenis penutup yang digunakan memberi kesan besar dalam menangkap bentuk yang tepat pada aplikasi di mana pergerakan adalah penting. Penutup global berfungsi dengan mendedahkan setiap piksel serentak, yang secara asasnya menghentikan pergerakan sepenuhnya tanpa sebarang penyongsangan. Ini amat penting untuk perkara seperti pengukuran gear pada komponen kereta yang bergerak laju pada 30 meter per saat atau memeriksa bagaimana pil berputar di dalam bungkusan mereka. Namun, penutup berguling memberi gambaran yang berbeza. Ia mengimbas baris imej satu demi satu, menghasilkan apa yang dikenali sebagai kecondongan masa. Apa yang berlaku? Tepi menjadi bengkok, bentuk terherot aneh (bayangkan kesan jeli yang ditakuti), dan pencahayaan kelihatan tidak sekata pada objek yang bergerak. Cuba bayangkan sesuatu seperti lengan robot yang berputar atau tali sawat yang bergerak ulang alik menggunakan penutup berguling, dan ukuran boleh menyimpang lebih daripada 2% — cukup untuk merosakkan ujian kualiti sepenuhnya. Memang benar penutup berguling menjimatkan kos dan tenaga untuk barang yang tidak banyak bergerak, tetapi apabila pecahan milimeter menjadi kritikal semasa pemeriksaan, tiada ganti yang setanding bagi penutup global. Ia mengekalkan kawalan kualiti yang konsisten dan mengelakkan kesilapan mahal akibat bacaan yang tidak tepat.

Sedia untuk Memilih Kamera Penglihatan Mesin yang Tepat?

Kejayaan automasi kilang bergantung kepada penyelarasan rekabentuk kamera, spesifikasi, dan piawaian dengan kekangan unik anda—dari ketahanan persekitaran hingga kelajuan pemeriksaan. Dengan mengelakkan kamera gred pengguna, mengesahkan berdasarkan piawaian EMVA 1288/ISO, dan menyeimbangkan spesifikasi utama, anda akan mencapai prestasi yang boleh dipercayai dan konsisten.

Untuk panduan peribadi atau untuk menguji penyelesaian tersuai (disokong oleh penghantaran sampel selama 3–7 hari dan sokongan teknikal global), bekerjasama dengan pembekal terpercaya yang mempunyai rekod dalam automasi industri. Keahlian 15 tahun HIFLY dan penyelesaian tersuai memastikan kamera anda berfungsi sekuat kilang anda.