Panduan Pemilihan Kanta Penglihatan Mesin untuk Aplikasi Industri

Parameter Optik Utama: Medan Pandangan (FOV), Jarak Kerja, dan Panjang Fokus

Bagaimana Medan Pandangan (FOV) Menentukan Kesesuaian Lensa Penglihatan Mesin untuk Pemeriksaan di Talian Pemasangan

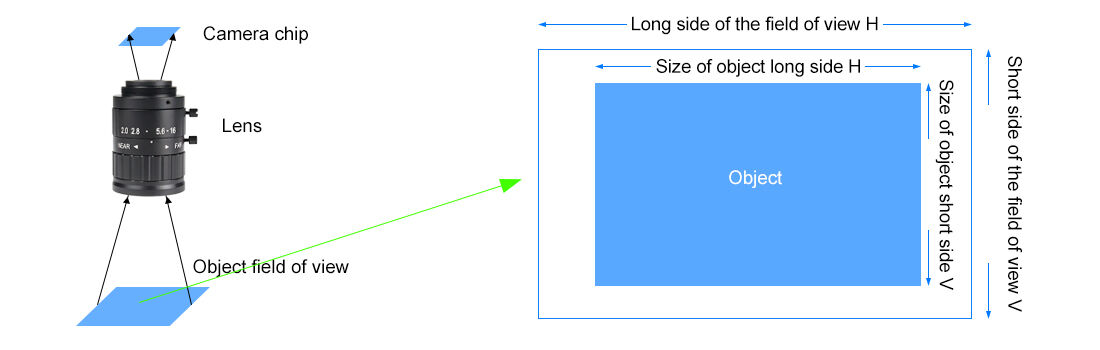

Medan penglihatan, atau FOV secara ringkas, pada asasnya memberitahu kita kawasan mana yang boleh dilihat oleh kamera pada satu masa, yang menjadi sangat penting semasa memeriksa produk di atas talian perakitan. Jika FOV terlalu sempit, cacat kecil di sepanjang tepi mungkin tidak kelihatan sama sekali. Sebaliknya, jika FOV terlalu luas, setiap piksel akan meliputi kawasan yang lebih besar, sehingga butiran menjadi kabur dan resolusi menurun. Terdapat formula berguna untuk mengira semua ini: darabkan saiz sensor dengan jarak kerja, kemudian bahagikan hasilnya dengan panjang fokus. Sebagai contoh, jika seseorang perlu meliputi keseluruhan objek dengan sensor 100 mm, mereka mungkin perlu mendekati objek tersebut atau memilih lensa yang berbeza sepenuhnya, bergantung kepada ruang yang tersedia. Menurut beberapa laporan industri yang beredar, hampir sepertiga daripada semua masalah sistem penglihatan disebabkan oleh kesilapan awal dalam menetapkan FOV. Menetapkan FOV dengan betul memastikan setiap inci komponen dipindai secara tepat tanpa gangguan akibat pergerakan (motion artifacts) yang mengganggu, yang pada akhirnya membantu mengesan cacat dengan lebih cepat semasa proses pembuatan berkelajuan tinggi.

Interaksi Jarak Kerja dan Panjang Fokus dalam Panduan Robotik dan Susunan Penglihatan Terbenam

Hubungan antara jarak kerja (jarak antara kanta dan objek) dengan panjang fokus beroperasi secara songsang, yang benar-benar penting dalam sistem panduan robotik dan teknologi penglihatan terbenam. Apabila kita memerlukan jarak kerja yang lebih panjang, panjang fokus juga perlu meningkat jika kita ingin mengekalkan kejelasan imej—suatu perkara kritikal bagi robot yang bergerak dengan selamat tanpa melanggar objek lain. Namun, sentiasa wujud kompromi. Peningkatan panjang fokus sebenarnya menyempitkan kedalaman medan, sehingga proses penyesuaian menjadi sangat rumit. Bagi ruang sempit di mana peralatan seperti alat pemeriksaan PCB mesti dimuatkan, panjang fokus yang lebih pendek membolehkan kita mendekati objek sambil tetap dapat melihat apa yang diperlukan. Menyeimbangkan faktor ini dengan tepat membantu mengurangkan kesan kabur gerak apabila objek bergerak dengan laju. Ujian industri menunjukkan bahawa setiap kali panjang fokus meningkat, resolusi lateral meningkat antara 15% hingga 30%, yang bermaksud sistem-sistem ini mampu mencapai sasaran sehingga tahap mikron untuk tugas-tugas panduan automatik.

Kesesuaian Sensor dan Piawaian Pemasangan untuk Integrasi Lensa Penglihatan Mesin yang Andal

Liputan Bulatan Imej berbanding Saiz Sensor: Mengapa Pemilihan Lensa Penglihatan Mesin yang Tidak Sesuai Menyebabkan Vignetting dan Kehilangan Resolusi

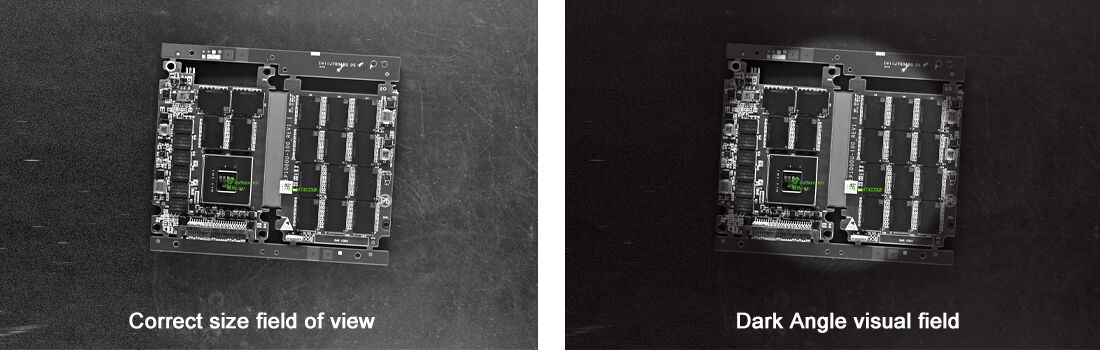

Mendapatkan yang salah lensa penglihatan mesin untuk sebuah sensor kerana ia tidak meliputi kawasan yang mencukupi, menyebabkan masalah optik utama pada peringkat seterusnya. Jika lensa memprojeksikan bulatan imej yang lebih kecil daripada saiz yang diperlukan oleh sensor, kita akan melihat fenomena yang dikenali sebagai 'vignetting' (penyusutan cahaya di penjuru), di mana penjuru imej menjadi sangat gelap—kadang-kadang sehingga tahap kehilangan cahaya mencapai 80%. Ini bermakna data berharga dari kawasan tepi tersebut hilang sepenuhnya. Apa yang berlaku seterusnya adalah lebih buruk lagi dari segi resolusi. Sebagai contoh, sensor 12 megapiksel yang dipasangkan dengan lensa yang direka khas untuk format hanya 1/1.8 inci? Prestasi sebenar akan merosot kepada maksimum sekitar 8 megapiksel. Bagi mereka yang bekerja dengan papan litar bercetak (PCB), kekurangan sebegini boleh menyembunyikan retakan halus berukuran kurang daripada 10 mikron lebar. Petua am yang baik ketika membeli lensa ialah memeriksa sama ada spesifikasi lensa tersebut menyatakan liputan bulatan imej yang melebihi ukuran pepenjuru sensor sekurang-kurangnya sebanyak 10%.

C-Mount vs. CS-Mount: Keserasian Mekanikal, Jarak Fokus Belakang, dan Sekatan Dunia Nyata dalam Sistem Ringkas

Benang pada lensa C-mount (dengan jarak flange sebanyak 17.526 mm) dan lensa CS-mount (pada 12.526 mm) berfungsi secara mekanikal bersama-sama, walaupun terdapat perbezaan ketara dari segi jarak fokus belakang. Apabila seseorang cuba memaksakan lensa CS-mount ke atas kamera C-mount, ini menghasilkan kelumpuhan fokus sekitar 5 mm yang boleh menyebabkan kabur pada butiran halus sehingga toleransi 0.1 mm. Masalah sebegini kerap berlaku dalam operasi robotik 'pick and place'. Sebagai penyeimbangnya, pemasangan lensa C-mount pada badan kamera CS-mount memerlukan penyesuai khas yang sebenarnya mengurangkan kestabilan sistem, terutamanya penting dalam sistem tertanam yang sentiasa mengalami getaran. Pengilang peranti perubatan sangat memahami perkara ini kerana peralatan mereka sering perlu dimuatkan dalam ruang yang sangat sempit, kira-kira 50 milimeter padu. Saiz lensa CS-mount yang lebih kecil membolehkan fokus dilakukan dalam situasi sedemikian, di mana lensa C-mount tidak mampu menjangkau. Kebanyakan pengguna berpegang kepada amalan piawai untuk mengelakkan masalah semasa pemasangan. Secara umumnya, CS-mount digunakan untuk sensor yang berukuran kurang daripada setengah inci, manakala sensor yang lebih besar menggunakan C-mount.

Bukaan, Kedalaman Medan, dan Metrik Prestasi Optik Penting

Pengoptimuman Nombor-F: Mengimbangkan Aliran Cahaya, Kedalaman Medan, dan Kabur Pergerakan dalam Pemeriksaan Berkelajuan Tinggi

Dalam sistem penglihatan mesin industri, nombor-f (f/#) mengawal tiga faktor penting secara serentak: jumlah cahaya yang melalui kanta, kedalaman medan (DOF), dan ketahanan imej terhadap kabur gerak. Apabila kita menetapkan nombor-f yang lebih rendah seperti f/1.4, kanta ini membenarkan lebih banyak cahaya masuk—yang sangat berguna dalam keadaan gelap—tetapi dengan kos tertentu. Kedalaman medan menjadi sangat cetek; oleh itu, jika terdapat sebarang ketidakrataan pada ketinggian permukaan objek yang diperiksa, bahagian-bahagian tersebut mungkin keluar daripada tumpuan. Sebaliknya, nombor-f yang lebih tinggi seperti f/16 memberikan liputan kedalaman medan yang jauh lebih baik—yang diperlukan untuk pengukuran dimensi yang tepat. Namun, ini memerlukan masa pendedahan yang lebih panjang, menjadikan imej lebih rentan terhadap masalah kabur gerak, terutamanya apabila menangani objek yang bergerak pantas di atas talian pengangkut yang beroperasi pada kelajuan melebihi 1/10,000 saat setiap bingkai. Menemui titik optimum antara keperluan yang saling bertentangan ini memerlukan pertimbangan teliti terhadap kedua-dua keadaan pencahayaan dan keperluan pengeluaran.

- Kira jarak hiperfokus untuk mengekalkan fokus merentasi zon toleransi

- Padankan bukaan dengan keamatan lampu kilat—lebih daripada 50,000 lux membenarkan Æ'/8+ tanpa penalti hingar

- Utamakan Æ'/4 hingga Æ'/8 untuk lebih daripada 92% aplikasi kelajuan tinggi (Persatuan Pengimejan Automatik, 2023)

Mengimbangi faktor-faktor ini mengelakkan penolakan palsu sambil mengekalkan kadar keluaran melebihi 300 ppm.

MTF, Distorsi, dan Kontras—Bagaimana Spesifikasi Lensa Penglihatan Mesin Secara Langsung Mempengaruhi Ketepatan Pengesanan Kecacatan

Keupayaan untuk mengesan kecacatan secara boleh percaya bergantung pada beberapa faktor termasuk Fungsi Pemindahan Modulasi atau MTF, tahap distorsi, dan kualitas kontras antara objek. Apabila bacaan MTF kekal di atas 0.6 pada frekuensi Nyquist sensor—yang dikenali sebagai frekuensi Nyquist sensor—kita memperoleh pengukuran tepi dalam julat ketepatan sekitar separuh piksel, yang amat penting apabila mengesan retakan halus berukuran hanya beberapa mikron. Menjaga distorsi di bawah 0.1 peratus membantu mengelakkan ralat geometri yang mengganggu yang berlaku semasa kerja pengukuran. Manakala nisbah kontras yang kuat melebihi 90:1 membuat perbezaan besar dalam mengesan isu-isu kecil seperti tanda pengoksidaan terhadap tekstur latar belakang yang kompleks. Parameter-parameter ini bukan sekadar angka di atas kertas; sebaliknya, ia benar-benar memberi kesan kepada hasil pemeriksaan dunia nyata setiap hari.

|

Parameter |

Kesan Pengesanan Kecacatan |

Had Toleransi |

|

MTF @ 50 lp/mm |

Ketaraan Calar |

≥0.45 |

|

Distorsi radia |

Ralat dimensi |

≤0.15% |

|

Nisbah Kontras |

Pengesanan kontaminan |

≥80:1 |

MTF sub-optimum atau distorsi >0.3% menyebabkan 37% kesalahan negatif palsu dalam pemeriksaan PCB (Vision Systems Design, 2024). Oleh itu, spesifikasi lensa penglihatan mesin secara langsung menentukan ketepatan kawalan kualiti.

Jenis Lensa Penglihatan Mesin Khusus untuk Tugas Industri Presisi

Lensa Telecentrik dalam Metrologi: Menghilangkan Ralat Perspektif bagi Stabilitas Pengukuran Sub-Piksel

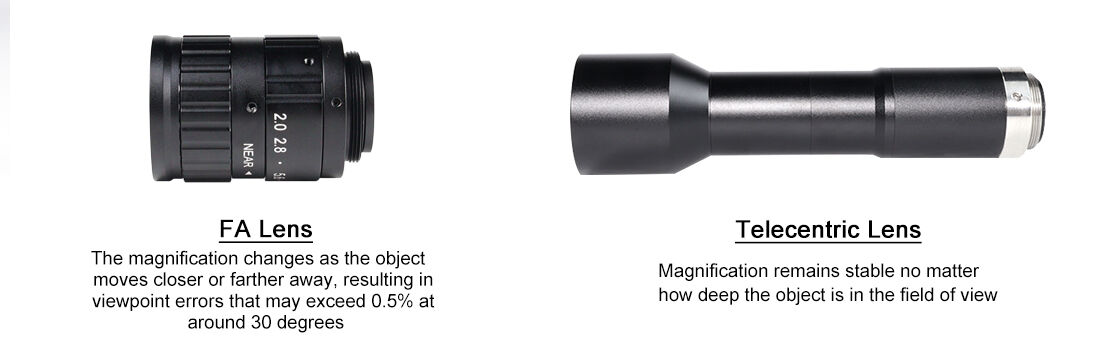

Kanta telecentrik adalah sangat penting untuk aplikasi metrologi industri yang memerlukan kestabilan pengukuran pada tahap kurang daripada piksel. Kanta biasa mengalami masalah di mana pembesaran berubah apabila objek bergerak lebih dekat atau lebih jauh, menyebabkan ralat perspektif yang boleh melebihi 0.5% pada sudut sekitar 30 darjah. Dengan optik telecentrik, semua sinar utama tersebut kekal selari. Ini bermakna pembesaran kekal konsisten tanpa mengira kedalaman objek dalam medan pandangan. Perbezaan ini amat ketara apabila memeriksa perkara seperti penyelarasan pad PCB atau profil gigi gear, di mana distorsi kecil sekalipun pada tahap mikron boleh merosakkan kualiti produk. Bagi pemeriksaan tolak ukur automatik, kanta ini memberikan pengukuran yang boleh diulang sehingga ±0.01 mm kerana ia menghilangkan ralat penskalaan yang mengganggu akibat isu perspektif. Selain itu, memandangkan tiada distorsi sudut yang perlu dikhawatirkan, proses kalibrasi menjadi jauh lebih mudah. Masa pemasangan berkurang antara 30 hingga 40 peratus berbanding kanta biasa dalam tetapan pembuatan presisi.

Sedia untuk Memilih Lensa Penglihatan Mesin yang Tepat?

Lens yang tepat menyeimbangkan medan pandangan (FOV), jarak kerja, keserasian dengan sensor, dan metrik prestasi untuk menyesuaikan dengan aplikasi industri anda. Mengelakkan ketidaksesuaian dan mengutamakan spesifikasi utama memastikan pengesanan cacat dan ketepatan pengukuran yang boleh dipercayai.

Untuk panduan keserasian lensa–kamera, pilihan khusus (contohnya, lensa telecentric), atau perkhidmatan penyesuaian khusus, bekerjasamalah dengan penyedia yang mempunyai pengalaman industri yang terbukti. Keahlian HIFLY selama 15 tahun dalam bidang penglihatan mesin—yang merangkumi lensa, kamera, dan penyelesaian bersepadu—memastikan keselarasan dengan keperluan pengeluaran anda. Hubungi kami hari ini untuk perundingan tanpa komitmen bagi menyempurnakan pemilihan lensa anda.