Aplikasi Pandangan Mesin dalam Pemeriksaan Sambungan Solder

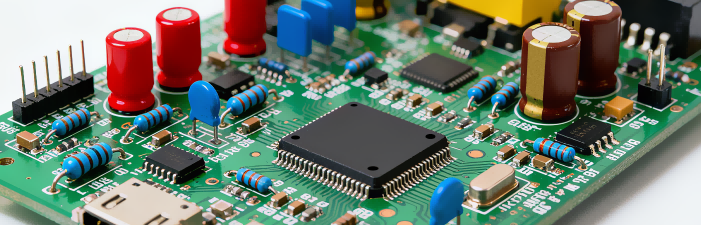

Dalam dunia pembuatan elektronik yang serba cepat, kualiti sambungan solder bukan sekadar butiran kecil—ia merupakan faktor penentu kebolehpercayaan produk dan prestasi jangka panjang. Sambungan solder bertindak sebagai tulang belakang yang tidak kelihatan pada papan litar bercetak (PCB), membentuk sambungan elektrik dan mekanikal penting antara komponen seperti perintang, kapasitor, dan mikrocip. Satu sambungan solder yang cacat—sama ada sambungan solder sejuk yang gagal mengalirkan elektrik dengan betul, ruang udara yang melemahkan integriti struktur, atau penyambungan yang menyebabkan litar pintas—boleh mengakibatkan kesan yang buruk.

Seiring pengecilan elektronik—dengan komponen kini sekecil 01005 (0.4mm x 0.2mm) dan papan litar bercetak (PCB) menjadi lebih padat dengan beribu-ribu sambungan dimampatkan dalam ruang kecil—kaedah pemeriksaan tradisional semakin terbukti tidak mencukupi. Operator cepat letih apabila memeriksa ratusan atau beribu-ribu sambungan setiap jam, mengakibatkan penilaian yang tidak konsisten: filamen solder yang sedikit tidak sekata mungkin diluluskan oleh seorang operator tetapi ditolak oleh operator lain. Subjektiviti ini bukan sahaja meningkatkan risiko produk rosak sampai kepada pengguna, malah membazirkan sumber pada kerja-kerja semula yang tidak perlu bagi sambungan tersebut.

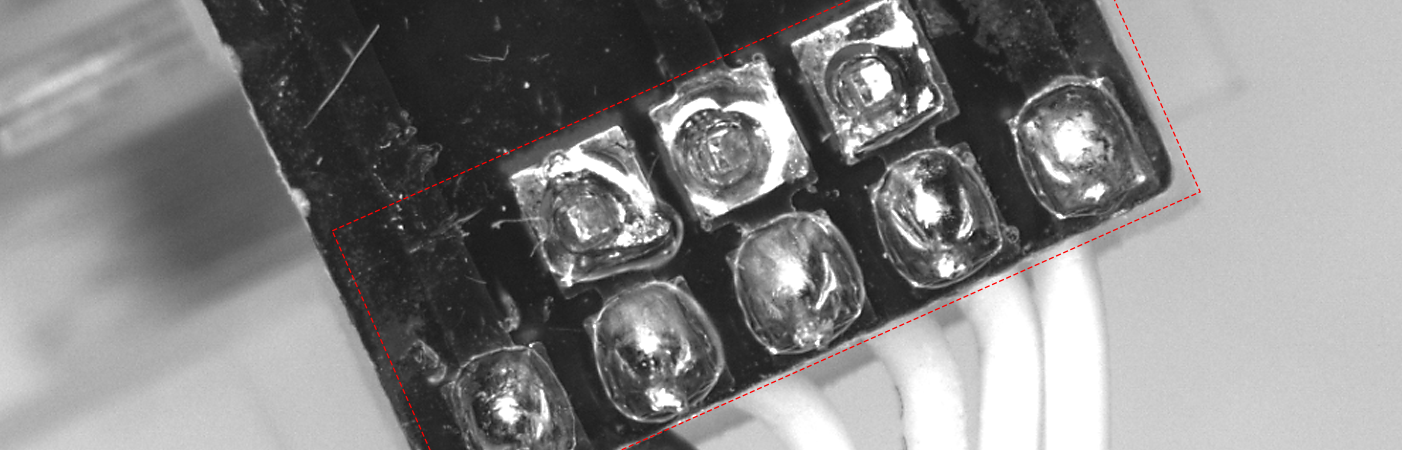

Sistem penglihatan mesin untuk pemeriksaan sambungan solder adalah gabungan yang direkabentuk dengan teliti antara perkakasan dan perisian, di mana setiap komponen berfungsi bersama bagi meniru dan mengatasi keupayaan visual manusia. Dari segi perkakasan, elemen utama sistem ini termasuk kamera beresolusi tinggi, susunan pencahayaan khas, kanta presisi, dan pemproses yang berkuasa. Pencahayaan mungkin merupakan komponen perkakasan yang paling kurang dihargai tetapi paling kritikal: berbeza dengan pencahayaan kilang biasa yang boleh mencipta cahaya pantul pada permukaan solder yang berkilat atau menghasilkan bayang-bayang yang menyembunyikan butiran, penglihatan mesin menggunakan penyelesaian yang disesuaikan. Pencahayaan koaksial, sebagai contoh, memancarkan cahaya sepanjang paksi yang sama dengan kanta kamera, mengurangkan pantulan pada solder dan memudahkan pengesanan ruang kosong. Lampu gelang, dengan reka bentuk bulatnya, memberikan pencahayaan seragam merentasi seluruh PCB, memastikan kualiti imej yang konsisten walaupun untuk sambungan di tepi papan.

Kamera pula dipilih berdasarkan keperluan ketepatan pemeriksaan. Untuk komponen PCB piawai, kamera 2–5 megapiksel (MP) sudah mencukupi, tetapi untuk sambungan mikro-solder dalam peranti perubatan atau elektronik aerospace, kamera 10–20 MP yang dipasangkan dengan kanta pembesaran tinggi (sehingga 100x) diperlukan untuk menangkap butiran sekecil 1–2 mikrometer. Imej yang ditangkap kemudian dihantar ke pemproses—kerap kali sebuah PC industri khusus atau sistem terbenam—di mana perisian mengambil alih.

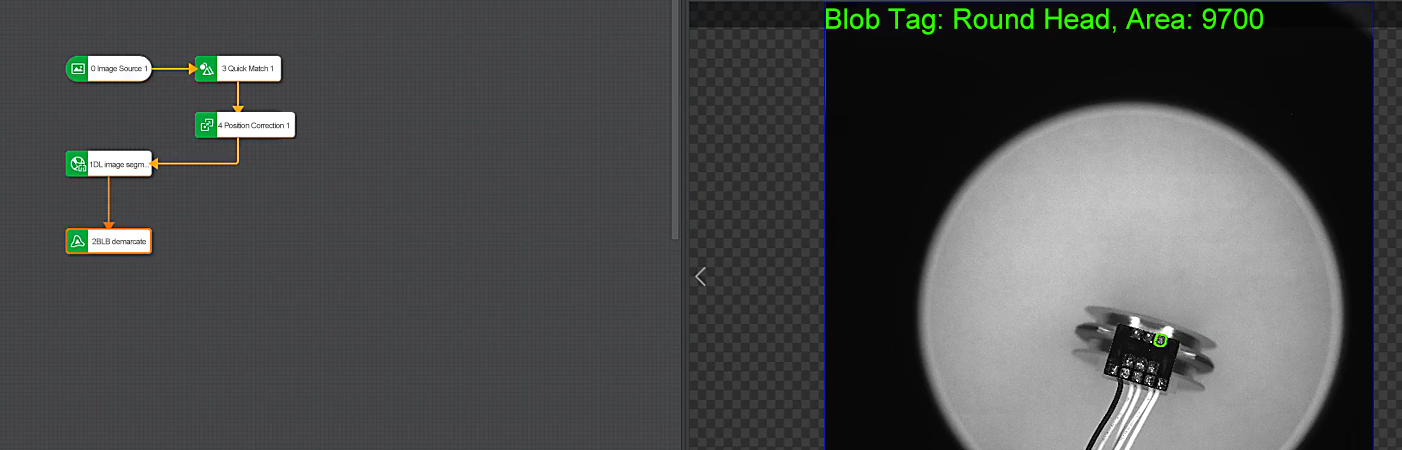

Perisian merupakan 'otak' kepada sistem penglihatan mesin, dan keupayaannya telah meningkat secara ketara dengan kemunculan pembelajaran mesin (ML) dan pembelajaran mendalam (DL). Teknik pemprosesan imej tradisional, seperti pengesanan tepi (untuk mengenal pasti sempadan filamen solder) dan penentuan ambang (untuk memisahkan solder daripada tompok PCB), masih memainkan peranan dalam peleraian ciri. Sebagai contoh, CNN boleh membezakan antara filamen solder normal dan yang mempunyai ruang 5 mikrometer—sesuatu yang mungkin terlepas daripada pemeriksaan operator yang terlatih—dengan menganalisis variasi halus dalam warna, tekstur, dan bentuk. Selepas analisis, sistem mengkelaskan setiap sambungan sebagai 'lulus' atau 'gagal' berdasarkan piawaian kualiti yang telah ditetapkan dan menjana laporan terperinci, menandakan lokasi dan jenis kecacatan untuk dikaji oleh jurutera.

Kelebihan penglihatan mesin berbanding kaedah tradisional adalah ketara dan boleh diukur. Pertama, ketepatan dan Keakuratan tiada tandingan: sistem penglihatan mesin boleh mengesan kecacatan sekecil 1 mikrometer, jauh melampaui had penglihatan manusia sebanyak 20–30 mikrometer (walaupun dengan pembesaran). Kedua, kesesuaian menghapuskan variasi manusia: sistem ini mengenakan kriteria kualiti yang sama kepada setiap sambungan, setiap kali, memastikan sambungan yang diperiksa pada waktu malam menepati piawaian yang sama seperti yang diperiksa pada waktu siang. Ketiga, kelajuan meningkatkan kecekapan pengeluaran: sistem penglihatan mesin biasa boleh memeriksa 10,000 sambungan solder pada satu papan litar bercetak (PCB) dalam masa kurang daripada 10 saat—tugas yang akan mengambil masa 5–10 minit bagi operator manusia. Akhirnya, analisis Berdasarkan Data membolehkan penambahbaikan berterusan: sistem ini mencatatkan setiap keputusan pemeriksaan, membolehkan pengilang untuk menjejaki trend kecacatan dari semasa ke semasa.

Kepelbagaian penggunaan penglihatan mesin telah menjadikannya sangat penting merentasi pelbagai industri. Dalam industri sektor automotif , di mana PCB menguasakan sistem kritikal seperti Unit Kawalan Enjin (ECUs) dan Sistem Bantuan Pemandu Lanjutan (ADAS), penglihatan mesin memastikan keselamatan. Sendi yang rosak dalam modul radar ADAS boleh menyebabkan sistem tersalah mengesan halangan, membawa kepada kemalangan.

Walaupun berjaya, penglihatan mesin terus menghadapi cabaran. Salah satu halangan utama adalah reka bentuk PCB yang kompleks : apabila komponen menjadi lebih kecil dan PCB lebih padat, komponen yang bertindih atau kawasan yang terlindung boleh menyembunyikan sendi, menyukarkan kamera untuk merakam imej yang jelas. Untuk mengatasinya, pengilang sedang membangunkan sistem pelbagai kamera yang merakam imej dari 2–4 sudut, memastikan tiada sendi terlepas. Cabaran lain adalah data latihan : Algoritma ML/DL memerlukan set data yang besar dan berkualiti tinggi untuk berfungsi dengan baik, tetapi penciptaan set data ini mengambil masa—melabelkan 10,000 imej kerosakan boleh mengambil masa beberapa minggu. Kini, penyelidik menggunakan penjanaan data sintetik, di mana model komputer mencipta imej realistik sambungan solder (termasuk kerosakan yang jarang berlaku), bagi mengurangkan pergantungan kepada data dunia sebenar.

Merujuk ke hadapan, beberapa trend akan membentuk masa depan penglihatan mesin dalam pemeriksaan sambungan solder. Penggabungan AI-robot akan membolehkan kerja semula secara masa nyata: jika sistem penglihatan mesin mengesan sambungan solder yang hilang, lengan robotik akan serta-merta memohon lebih banyak solder, menghapuskan keperluan campur tangan manual dan mengurangkan masa hentian pengeluaran sebanyak 20–30%. penglihatan 3d mesin akan menjadi lebih meluas: tidak seperti sistem 2D, yang hanya merakam butiran permukaan, sistem 3D menggunakan imbasan cahaya berstruktur untuk mencipta model 3D sambungan, memudahkan pengukuran isi padu solder dan mengesan kerosakan seperti kekurangan solder. Integrasi IoT akan membolehkan pemantauan jarak jauh: pengilang boleh menjejaki data pemeriksaan secara masa nyata dari mana-mana lokasi, menggunakan platform berasaskan awan untuk mengenal pasti isu (contohnya, kamera yang hilang fokus) dan menghantar amaran kepada pasukan penyelenggaraan sebelum pengeluaran terhenti.

Kesimpulannya, penglihatan mesin telah merevolusikan pemeriksaan sambungan solder, mengatasi kekurangan kaedah tradisional dan memenuhi tuntutan pembuatan elektronik moden. Keupayaannya memberi ketepatan, konsistensi, kelajuan, dan analisis data telah menjadikannya tunjag utama kawalan kualiti merentas industri. Seiring peranti elektronik menjadi semakin kecil dan kompleks, penglihatan mesin akan menjadi semakin penting—mendorong inovasi, meningkatkan kebolehpercayaan produk, dan membantu pengilang kekal kompetitif dalam pasaran global.