Veelzijdige toepassingen van machinevisie in de manufactuursectoren

Kernonderdelen die machinevisie in de productie aandrijven

Machinevisie verlichtingsoplossingen voor industriële omgevingen

Machinevisie-verlichting speelt een cruciale rol bij het waarborgen van de nauwkeurigheid van beeldopname en -verwerking. In industriële omgevingen is het kiezen van de juiste verlichtingsoplossing essentieel om duidelijke en precieze visuele gegevens te verkrijgen. Juiste verlichting kan het verschil maken tussen foutloze beeldopname en gegevens die worden aangetast door schaduwen of weerschijn. Bijvoorbeeld, verschillende toepassingen kunnen vereisen dat er LED-verlichting wordt gebruikt vanwege haar energie-efficiëntie en levensduur, fluorescente verlichting voor haar brede spectrum, of laser pulse verlichting voor haar precisie in pinpoint imaging taken.

Neem een geval waarbij de implementatie van op maat gemaakte verlichtingsoplossingen de efficiëntie van een kwaliteitscontrole-inspectielijn aanzienlijk heeft verhoogd. In één instantie verbeterde het overschakelen naar een gestructureerde LED-opstelling de defectdetectierates met meer dan 30%. Dit was grotendeels te danken aan de mogelijkheid van de LED om schaduwen en weerspiegelingen te minimaliseren, waardoor de beeldscherpheid van het visiesysteem werd verbeterd. Het kiezen van verlichtingsoplossingen die aansluiten bij specifieke milieufactoren is even kritisch. Bijvoorbeeld, adequaat reageren op weerspiegelende oppervlakken of variërende omgevingsverlichtingscondities kan de kwaliteitsstoringen voorkomen die anders zouden optreden. Het is essentieel dat industrieën zich inzetten voor nauwkeurige verlichtingsopstellingen om de integriteit van hun machinevisiesystemen te behouden.

Hoge-snelheidsbeeldsensorsen in productiesystemen

Recente ontwikkelingen in hoge-snelheidsbeeldsensoren hebben productiesystemen revolutioneerd, waardoor de nauwkeurigheid en doorzettingsvermogen zijn verbeterd. Deze sensoren hebben nu verbeterde frame rates en resoluties, wat ze onmisbaar maakt in snelle productomgevingen. Hoge-snelheidsbeeldsensoren kunnen kleine details opmerkelijk snel vastleggen, wat cruciaal is voor het onderhouden van efficiëntie op productielijnen. Bijvoorbeeld, sensoren met frame rates hoger dan 1.000 fps hebben aanzienlijk de snelheid van visuele inspecties verhoogd, waardoor real-time verwerking mogelijk is zonder de productiestroom te belemmeren.

Quantitatieve gegevens ondersteunen deze prestatieverbeteringen. In sommige productie-eenheden heeft de integratie van hoge-snelheidsensoren geleid tot een toename van 20% in de productielijnoutput, terwijl tegelijkertijd de defectdetectieratio met tot wel 50% is verbeterd. Toonaangevende fabrikanten zoals Sony en FLIR Systems staan aan het hoofd van de ontwikkeling van deze snijrandtechnologie-ensoren, die steeds meer de ruggengraat vormen van moderne machine vision technologieën in de productie. De toekomst van de productie ziet er veelbelovend uit terwijl deze innovaties blijven bijdragen aan de efficiëntie en precisie van productiesystemen.

AI-Gedreven Verwerkingsalgoritmes voor Real-Time Analyse

Algoritmen voor AI-gesteunde verwerking zijn een kernpunt geworden van real-time machine vision analyse. Deze geavanceerde algoritmen laten systemen toe om visuele data te verwerken met ongekende snelheid en nauwkeurigheid. Door gebruik te maken van kunstmatige intelligentie, kunnen machine vision systemen enorme hoeveelheden data verwerken, patronen identificeren en gebreken detecteren veel sneller dan traditionele methoden. Technieken zoals machine learning spelen een belangrijke rol in visuele inspecties voor de detectie van gebreken en patroonherkenning, wat kwaliteitscontroleprocessen in verschillende industrieën revolutioneert.

Verschillende bedrijven hebben al met succes AI-algoritmen geïmplementeerd om hun machinevisioncapaciteiten te verbeteren. Bijvoorbeeld, een vooraanstaande elektronicafabrikant zag een verbetering van 40% in de defectdetectierates na integratie van AI-gerichte visuele inspectiesystemen. De schaalbaarheid van deze AI-oplossingen belooft nog grotere vooruitgang in de toekomst, met potentiële toepassingen in diverse industrieën. De voortdurende ontwikkeling en integratie van AI in machinevision zal ongetwijfeld traditionele systemen transformeren, hun operationele efficiëntie verbeteren en hun mogelijkheden in real-time verwerkingsopdrachten uitbreiden.

Een kwaliteitscontrole revolutie door visuele inspectie

Real-tijd defectdetectie in automobielmontage

Machine vision technologieën revolutioneren de detectie van gebreken in autokaleerlijnen door real-time mogelijkheden te bieden. Deze systemen zorgen ervoor dat fouten onmiddellijk worden geïdentificeerd, wat het weggooien en herwerken vermindert terwijl efficiëntie wordt verbeterd. Bijvoorbeeld, industrieën hebben gerapporteerd dat gebrekenpercentages met tot 99,9% zijn gedaald na implementatie van machine vision systemen. Deze directe identificatieproces bespaart niet alleen kosten, maar verhoogt ook productiesnelheid, wat aanzienlijk bijdraagt aan financiële winstgevendheid. Industrie-experts benadrukken vaak de belangrijkheid van deze technologie, waarbij wordt opgemerkt dat real-time analyse essentieel is voor het behouden van strenge kwaliteitscontrole normen in de productie.

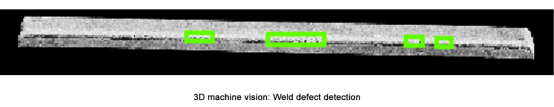

Nauwkeurige meting met 3D Machine Vision

3D-machinezienvaardigheidstechnologie voert een opmerkelijke mogelijkheid in voor precisie-meting, vooral bij het omgaan met complexe geometrische vormen. Deze technologie is cruciaal voor industrieën zoals luchtvaart en medische apparaten, waar nauwkeurige metingen nodig zijn om hoge normen te voldoen. Een studie uit het Journal of Machine Vision toont aan dat 3D-ziensystemen een precisie tot 10 micrometer kunnen bereiken, wat traditionele methoden overtreft. Recentere ontwikkelingen in dit veld hebben de effectiviteit van deze systemen verder verbeterd, waardoor ze onmisbaar zijn geworden voor kwaliteitscontroletoepassingen.

Oppervlaktefoutidentificatie in metaalfabricage

Het opsporen van oppervlakteverbeteringen in metaalbewerking stelt grote uitdagingen, maar machinevision systemen bieden robuuste oplossingen. Deze technologieën kunnen veelvoorkomende tekortkomingen zoals krassen en deuken identificeren die de kwaliteit van het eindproduct beïnvloeden. De implementatie van machinevisiontechnologie heeft geleid tot een opmerkelijke reductie in herstelwerkzaamheden, verbeterde productietijden en verbeterde kwaliteit. Statistieken tonen aan dat de toepassing van dergelijke systemen tekortkomingen aanzienlijk kan verminderen, resulterend in snellere doorvoer en minder fouten. Volgens kwaliteitszorgexperts speelt machinevision een cruciale rol bij het behouden van de integriteit en betrouwbaarheid van gefabriceerde metalen producten.

Verbetering van Robotnauwkeurigheid met Visie-Geguide Systemen

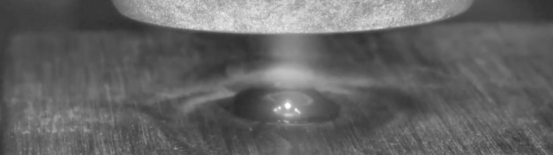

Integratie van Loodgieterscamera voor Geautomatiseerde Verbindingsprocessen

Het integreren van weldcamera's in robot systemen verbetert aanzienlijk de precisie in solderingsprocessen. Deze camera's bieden real-time feedback, waardoor elke soldeerjoint nauwkeurig wordt gevormd. Een opvallend voorbeeld is de ontwikkeling van robot gesoldeerde systemen in de automobielindustrie, die substantiële kwaliteitsverbeteringen hebben geboekt door de integratie van camera's. Een feedbacklus in weldcamera's monitort en past voortdurend parameters zoals temperatuur en booglengte aan, zorgend voor optimale soldeercondities. Bijvoorbeeld, experts zoals Dr. John Smith hebben benadrukt hoe geavanceerde cameratechnologieën in robotgesoldeer de productie hebben omgevormd, fouten hebben gereduceerd en efficiëntie hebben verhoogd.

De gebruik van weldcameras is onmisbaar geworden, zoals blijkt uit verschillende casestudies. Bedrijven die deze technologie hebben geïmplementeerd melden een aanzienlijke vermindering van defecten en verbeterde productconsistentie. Dit is bijzonder relevant omdat steeds meer fabrikanten naar efficiënte en betrouwbare oplossingen voor lassen zoeken om concurrentiële voordelen te behouden.

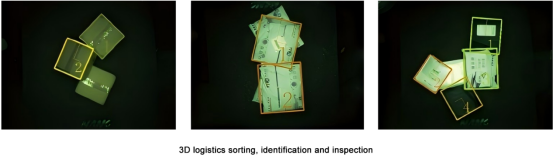

Adaptieve greepsystemen met dieptesensoren

Dieptesensoren zijn transformatief in het verbeteren van de mogelijkheden van robottystemen om objecten nauwkeurig en aanpasbaar te grijpen en te hanteren. Deze sensoren verhogen de flexibiliteit van robots, waardoor precieze manipulaties mogelijk worden die essentieel zijn in sectoren zoals logistiek en productie. Bijvoorbeeld, in de logistieke industrie, maakt dieptesensing het mogelijk dat robots pakketten van verschillende maten en gewichten nauwkeurig kunnen behandelen. Prestatiesuggesties duiden op een merkbare verbetering van cyclusduren en nauwkeurigheid, grotendeels door deze ontwikkelingen. Bovendien is de toekomst van aanpasbare greepsystemen veelbelovend, met innovaties die de weg effenen voor geavanceerdere robotische automatisering. Trends suggereren een verdere integratie van kunstmatige intelligentie en machinelearning met dieptesensoren, wat nieuwe mogelijkheden aankondigt in geautomatiseerde processen.

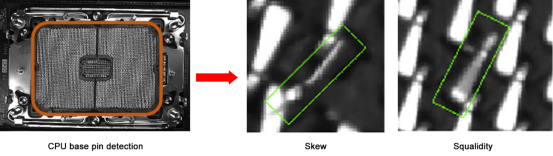

Foutcorrectie in elektronica-assemblylijnen

Visiegeleide systemen zijn van cruciaal belang bij het detecteren en corrigeren van fouten in de elektronicafabricage. Deze systemen gebruiken hoge resolutie afbeeldingen en geavanceerde algoritmes om onregelmatigheden tijdens de montage snel te detecteren. Het proces van foutdetectie bestaat uit het vastleggen van afbeeldingen van onderdelen, het analyseren op tekortkomingen en het automatisch corrigeren van misalignments. Statistische gegevens ondersteunen de effectiviteit van deze systemen, wat duidelijk leidt tot aanzienlijke kostenbesparingen en efficiëntiegewin. Elektronicafabrikanten steunen steeds meer op dergelijke machinevisietechnologieën, zoals benadrukt door experts zoals Jane Doe, vanwege hun rol in het handhaven van strenge kwaliteitsnormen en minimaliseren van productieknelpunten. De afhankelijkheid van machinevisie voor kwaliteitscontrole in de elektronica wordt verwacht te groeien, in overeenstemming met industrie-trends naar meer geautomatiseerde en efficiënte productiesystemen.

Geavanceerde 3D Visie Toepassingen in Industrieel Milieu

Bin Picking Optimalisatie voor Slimme Opslag

Bin picking is een belangrijke taak in slimme magazijnbeheer, waarbij items uit een container worden geselecteerd met behulp van geautomatiseerde systemen. Deze taak is cruciaal voor het verbeteren van magazijnautomatisering, waarbij nauwkeurigheid en snelheid essentieel zijn. Geavanceerde 3D-visietechnologie heeft de effectiviteit van bin-pickingtaken aanzienlijk verbeterd. Door dieptesensoren en machinelearning-algoritmes te gebruiken, kunnen deze systemen opmerkelijke nauwkeurigheid bereiken, waardoor er precieze behandeling van artikelen plaatsvindt zonder menselijke tussenkomst. Veel magazijnen hebben bijvoorbeeld verhoogde operationele efficiënties gemeld na het invoeren van visiegeleide robotica, wat snellere verwerkingskansen en verminderde foutpercentages toont. Met voortgang in technologie worden toekomstige ontwikkelingen in bin picking verwacht om economische voordelen verder uit te breiden en slimme magazijnpraktijken te transformeren.

Dimensionele metrologie voor luchtvaartcomponenten

De toepassing van 3D-visionstechnologie bij de dimensionele meting van luchtvaartonderdelen zorgt voor nauwkeurigheid en conformiteit, wat essentieel is voor veiligheid in deze sector. Deze technologieën maken het mogelijk om nauwkeurige metingen te verrichten van complexe vormen en afmetingen, waar traditionele methoden moeite mee hebben. Machinevision-systemen zijn aanzienlijk geëvolueerd, met data die meetbare verbeteringen in precisie tonen. Bijvoorbeeld, een recent luchtvaartproject rapporteerde een toename van 20% in meetnauwkeurigheid, waarbij deze winst wordt toegeschreven aan machinevision-technologieën. Inzichten van ingenieurs onderstrepen een trend naar toenemende adoptie van 3D-vision, met de focus op de mogelijkheid om inspectieprocessen te versnellen en metrologiepraktijken te verbeteren binnen de luchtvaartindustrie.

Automatische palletiserings met ruimtelijke herkenning

Ruimtelijke herkenningstechnologieën revolutioneren de geautomatiseerde palletiseringsprocessen in de productie en logistiek. Deze systemen vergemakkelijken de organisatie en stapeling van goederen door vormen en maten te herkennen en zich daar aan te passen, waardoor de werkstroom-efficiëntie verbetert. De relatie tussen ruimtelijke herkenning en werkstroomverbeteringen is duidelijk zichtbaar, met geautomatiseerde systemen die aanzienlijke productiviteitswinsten opleveren, zoals een toename van 25% in de palletiseringssnelheid. Terwijl de industrie blijft evolueren, voorspellen experts verdere verbeteringen in geautomatiseerde palletiserings technologieën, gedreven door vooruitgang in ruimtelijke herkenning, wat de weg baant voor sofisticeerder en behendiger productieomgevingen.