Wat betekenen chromatische kenmerken in machinevisieverlichting?

In machinesysteemvisie speelt de keuze en configuratie van verlichtingsbronnen een kritieke rol voor de beeldkwaliteit en analyseresultaten. Chromatische kenmerken - inclusief chromaticiteit, kleurtemperatuur, gecorreleerde kleurtemperatuur (GKT) en kleurweergave-index (KWI) - bepalen fundamenteel de prestaties van de afbeelding. Hieronder volgt een uitgebreide uitleg van deze eigenschappen en hun betekenis in industriële visie-applicaties.

Chromaticiteit: De essentie van lichtkleur

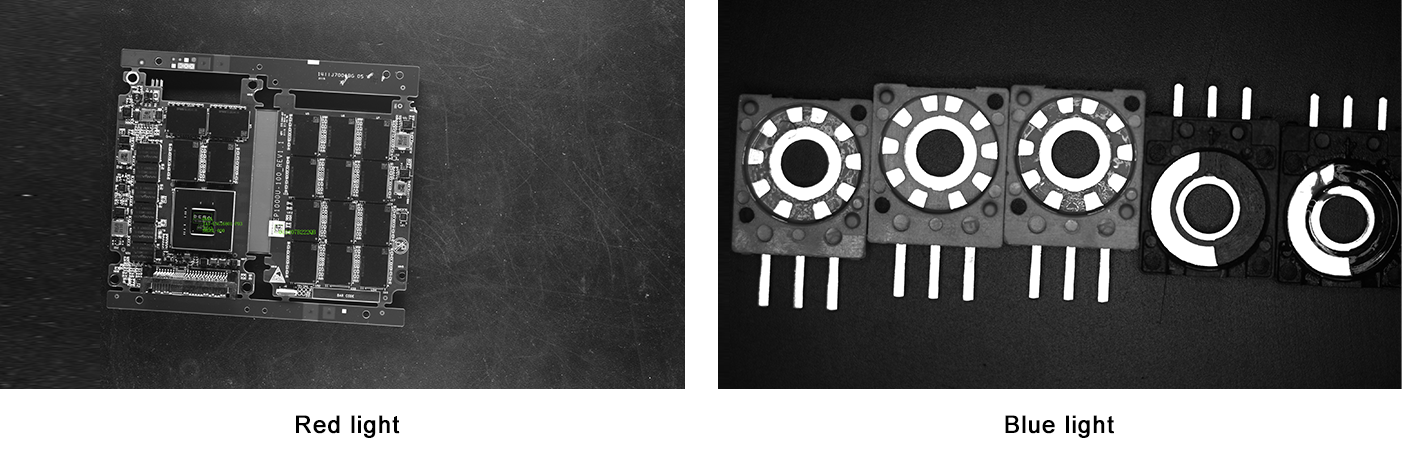

Chromaticiteit definieert de inherente kleur die door een lichtbron wordt uitgezonden. Verschillende chromatografische eigenschappen veroorzaken verschillende visuele effecten die direct het beeldcontrast, de duidelijkheid en de kleurnauwkeurigheid beïnvloeden. Bijvoorbeeld:

○ Bij het inspecteren op oppervlakdefecten verhoogt strategisch geselecteerde kleurintensiteit de zichtbaarheid van krassen of vervuiling ten opzichte van achtergrondstructuren.

○ Rood licht (620–750nm) verbetert het contrast voor het inspecteren van koperbanen op printplaten.

○ Blauw licht (450–495nm) benadrukt de oppervlaktestructuur bij 3D-onderdelen-scanning.

Precieze kleurtuning stelt ingenieurs in staat om optisch contrast te "programmeren" voor specifieke materialen of defecten.

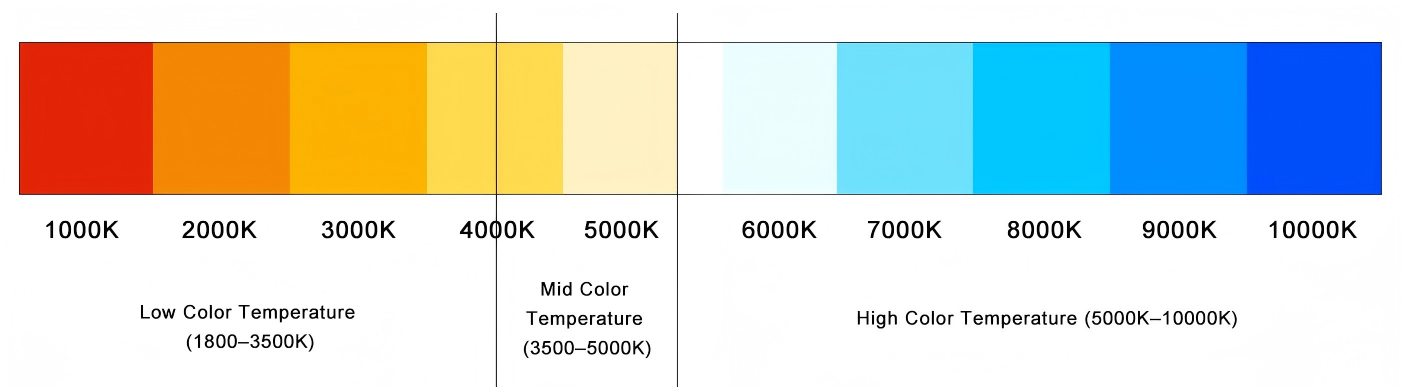

Kleurtemperatuur: Het thermische signatuur van licht

Gemeten in Kelvin (K), beschrijft de kleurtemperatuur de visuele warmte of koelheid van een lichtbron door de tint te vergelijken met een theoretische zwarte straler die tot die temperatuur is verhit:

○ Lage kleurtemperatuur (1.800–3.500K):

Roodachtige/gele tonen (bijv. halogeenslampen). Creëert een "warm" beeldgevingsmilieu dat ideaal is om schittering op reflecterende oppervlakken te verminderen.

○ Middelste kleurtemperatuur (3.500–5.000K):

Neutraal wit (bijv. daglicht-LED's). Biedt een balans tussen kleurnauwkeurigheid en contrast voor algemene inspectietaken.

○ Hoge kleurtemperatuur (5.000K–10.000K):

Blauw-wit (bijv. Xenon-bogen). Levert hoge-energie verlichting voor high-speed imaging of fluorescentiedetectie.

Toepassing: Bij inspectie van halfgeleider wafers wordt vaak 5.600K verlichting gebruikt om overeen te komen met de omstandigheden in een cleanroom, om kleurverschuivingsartefacten te voorkomen.

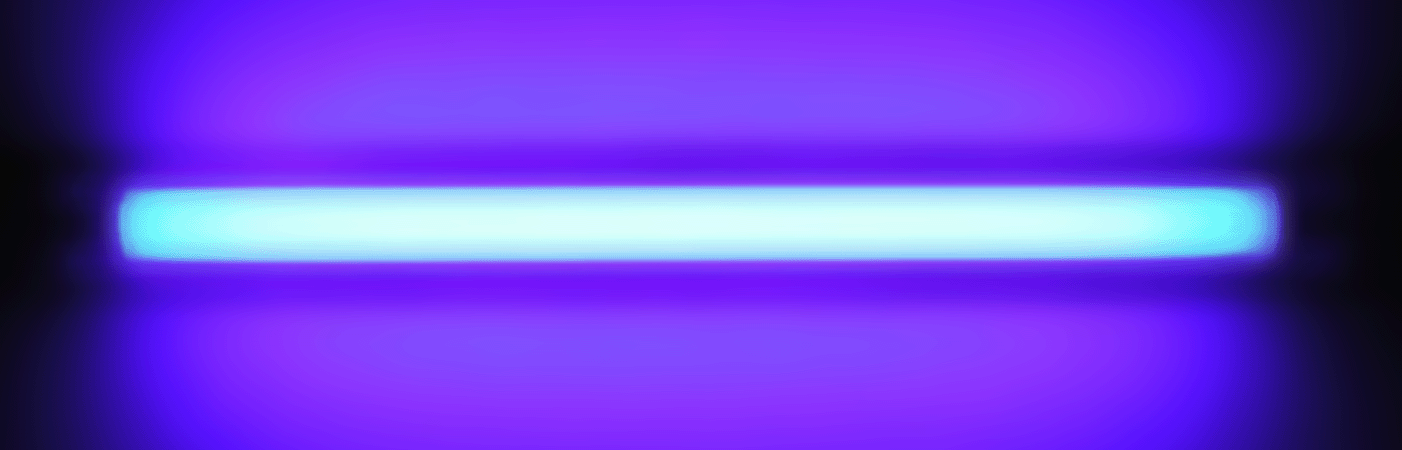

Gecorreleerde kleurtemperatuur (CCT): De brug slaan

Niet-thermische lichtbronnen zoals TL-buizen of LED's hebben geen echte zwarte straler-krommen. CCT geeft de waargenomen kleurtemperatuur aan door discontinu spectra uit te lijnen met de dichtstbijzijnde zwarte straler equivalent:

○ Belangrijk voor het waarborgen van consistente kleurinterpretatie onder:

Meerbronverlichtingsomgevingen

Oude TL-armaturen in fabrieken

○ Moderne visiesystemen gebruiken CCT-calibratie om kleurnauwkeurigheid te behouden bij integratie van hybride verlichting.

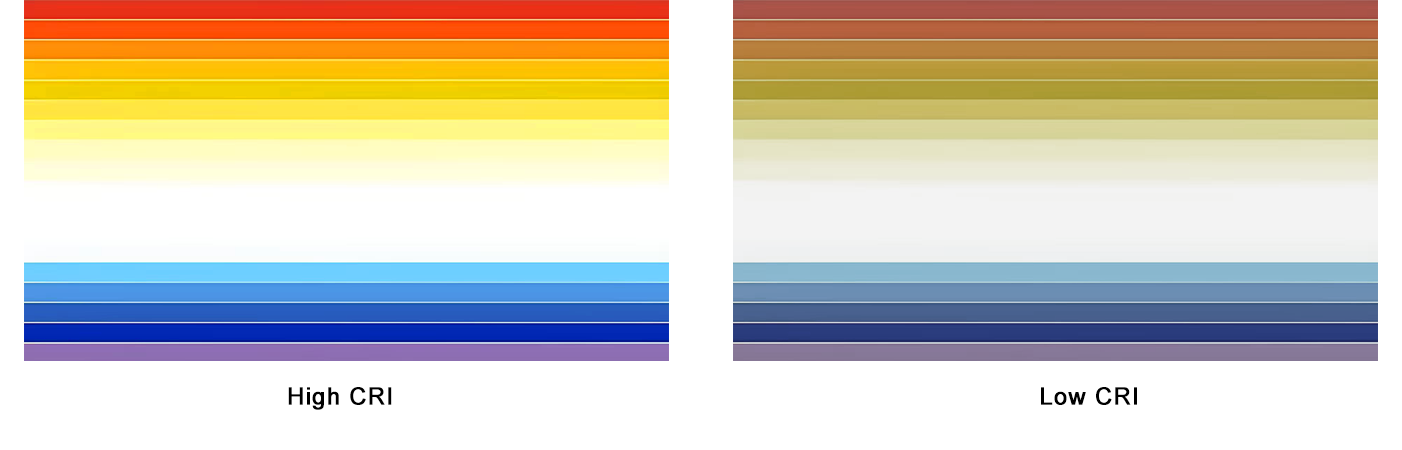

Kleurweergave-index (CRI): De fideliteitsmaat

CRI geeft de kleurweergave van een lichtbron weer ten opzichte van natuurlijk daglicht (CRI=100). Schaal: 0–100.

○ Hoge CRI (>90):

Essentieel voor kleurafstemming (bijv. verfcontrole bij auto’s, sorteren van medicijnen).

○ Lage CRI (<80):

Veroorzaakt kleurvervorming (bijv. een rood onderdeel ziet er bruin uit).

Sector Impact : Voor voedselinspecteurs is verlichting met een CRI≥95 vereist om rijpheid of besmetting van producten correct te detecteren.

Conclusie: Verlichting als analysetool

In machinevisie gaat verlichting verder dan alleen verlichten – het is een technische oplossing voor informatie-extractie. Belangrijke implementatieprincipes:

○ Geef prioriteit aan CRI >90 en gecontroleerde CCT voor kleurgevoelige taken

○ Gebruik koude lichtbronnen (LED's) voor stabiliteit en kostenreductie

○ Gebruik fotometers om de verlichtingsomstandigheden te standaardiseren

○ Breng de chromaticiteit in overeenstemming met de optische respons van doelmaterialen

Precisieverlichting transformeert ruwe pixels tot bruikbare gegevens. Naarmate hyperspectrale beeldvorming zich blijft ontwikkelen, blijft het beheersen van deze basisprincipes de hoeksteen van betrouwbare automatisering.