Como Otimizar a Exposição Utilizando um Controlador de Iluminação para Visão Computacional

Por Que a Otimização da Exposição Começa com o Controlador de Iluminação para Visão Artificial

Exposição como uma variável em nível de sistema — não apenas configurações da câmera

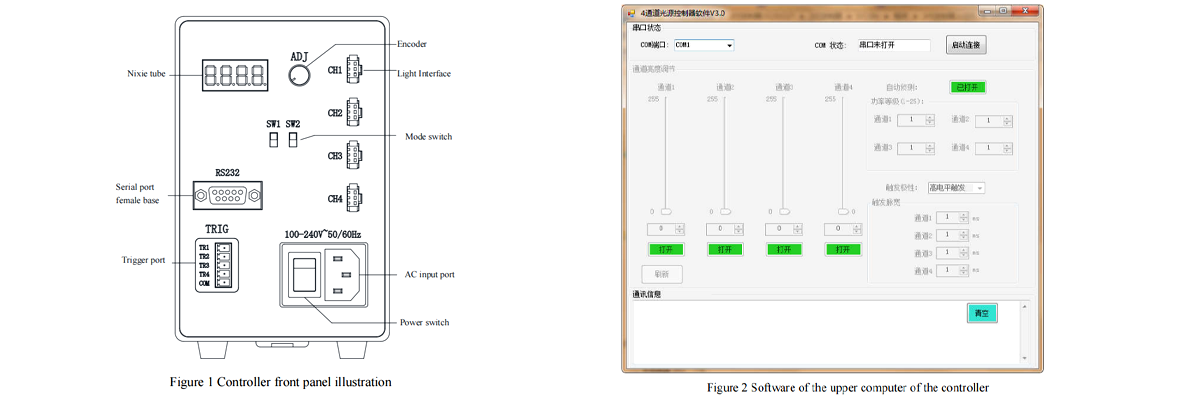

Obter uma boa exposição não se trata apenas de ajustar as configurações da câmera. Na verdade, trata-se de como todos os componentes funcionam em conjunto, especialmente no que diz respeito ao controle da luz. O controlador de iluminação para visão industrial gerencia aspectos como níveis de brilho, tempo de permanência das luzes acesas e coordenação temporal. Isso cria um contraste melhor do que o que velocidade do obturador e abertura conseguem gerenciar sozinhos. Ao lidar com superfícies reflexivas ou materiais que apresentam pouco contraste, como peças metálicas polidas, uma iluminação adequada faz cerca de 70% de diferença na qualidade da imagem, segundo algumas pesquisas do IEEE de 2022. Para linhas de produção rápidas, sincronizar estrobos e câmeras em frações de um microssegundo é muito importante se quisermos evitar imagens borradas. Sistemas inteligentes de iluminação basicamente transformam situações caóticas de iluminação em condições de imagem consistentes, razão pela qual formam a base para detectar defeitos de forma confiável nos processos de manufatura.

O triângulo do orçamento de exposição: velocidade do obturador, ganho e intensidade de luz controlável

Conseguir a exposição correta envolve equilibrar três fatores principais: velocidade do obturador, configurações de ganho do sensor e a quantidade de luz que realmente podemos controlar. Quando usamos velocidades do obturador mais rápidas, eliminamos problemas de desfoque por movimento, mas precisamos de muito mais luz para que funcione. Aumentar o ganho torna as imagens mais brilhantes, mas introduz ruído na imagem, o que prejudica bastante a precisão das medições em torno do ISO 1600, conforme testes realizados segundo as diretrizes EMVA 1288. É aí que os modernos controladores de luz se mostram úteis. Eles resolvem essas exigências conflitantes enviando rajadas curtas de luz intensa exatamente quando necessárias. Peguemos, por exemplo, aquelas exposições extremamente rápidas de 100 microssegundos. Elas exigem cerca de quatro a cinco vezes mais intensidade de luz em comparação com configurações convencionais de iluminação contínua. Essa abordagem nos permite manter o ganho suficientemente baixo sem provocar artefatos de movimento. O resultado? Uma janela de oportunidade muito maior para capturar materiais difíceis, como superfícies de vidro ou peças plásticas texturizadas, onde um ganho excessivo simplesmente apaga os pequenos detalhes mais importantes durante inspeções de qualidade.

Parâmetros de Iluminação que Impactam a Exposição

|

Parâmetro |

Impacto na Exposição |

Benefício da Aplicação Industrial |

|

Intensidade |

Compensa velocidades do obturador curtas |

Permite inspeção acima de 500 FPM sem borrão de movimento |

|

Duração do strobe |

Controla a capacidade de congelamento de movimento |

Captura roscas de fixadores a 1.200 RPM |

|

Sincronização |

Elimina distorção por obturador rolante |

Verifica juntas de solda em PCB com resolução de 10 µm |

|

Comprimento de onda |

Melhora o contraste específico do material |

Detecta rachaduras microscópicas em polímeros transparentes |

Controle de Temporização de Precisão: Sincronização do Estroboscópio LED e Disparo da Câmera por meio do Controlador de Luz de Visão Computacional

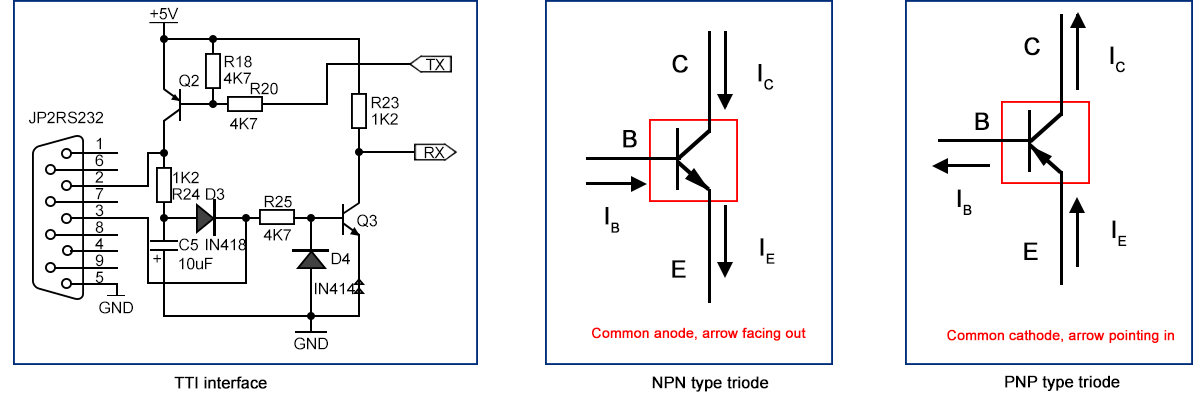

Latência de disparo submicrossegundo: referências de interface TTL/NPN/PNP e impacto real da instabilidade

Para aplicações de sincronização em alta velocidade, obter uma latência de disparo inferior a um microssegundo já não é mais opcional. As interfaces TTL ainda detêm o título de tempos de resposta mais rápidos, abaixo de 200 nanossegundos, embora exijam a correspondência exata de tensão entre os equipamentos, o que pode ser problemático. A configuração NPN apresenta um atraso de cerca de 300 a 500 nanossegundos, mas lida muito melhor com ruídos elétricos do que as alternativas. As opções PNP atingem também essas mesmas especificações de temporização, mas funcionam com sinais lógicos invertidos, o que pode confundir usuários menos experientes. Porém, nas fábricas do mundo real surge outro desafio: a interferência eletromagnética frequentemente provoca variações de temporização superiores a 100 nanossegundos. Esse tipo de instabilidade aparece como problemas de borrão de movimento em transportadores que operam a cinco metros por segundo. Ao tentar capturar imagens nítidas de itens como pastilhas semicondutoras em alta velocidade ou cápsulas farmacêuticas em linhas de produção, essa inconsistência torna-se um obstáculo significativo para as equipes de controle de qualidade.

Estratégias de estroboscopia para exposições ultra-curtas (<100 µs): ciclo de trabalho, intensidade de pico e operação sem cintilação

Para exposições abaixo de 100 µs, um ciclo de trabalho de 1–5% permite um ganho de até 3,2× na intensidade de pico por meio da sobrecarga controlada do LED — aproveitando a regulação de corrente constante do controlador de luz para sustentar rajadas de microssegundos sem cintilação visível. As limitações térmicas aumentam de forma previsível com a duração do pulso:

|

Parâmetro |

<50 µs |

50–100 µs |

Fator de Risco |

|

Corrente máxima |

3–4× nominal |

2–3× nominal |

Degradação do LED |

|

Ciclo de trabalho |

≤3% |

≤5% |

Fuga Térmica |

|

Janela de Estabilidade |

±0.5% |

±1.2% |

Deriva de intensidade |

A operação sem cintilação exige frequências de acionamento superiores a 5 kHz — bem acima dos tempos típicos de integração da câmera — para evitar artefatos de bandas em linhas de inspeção de alta velocidade, como em envase de bebidas ou placas de circuito impresso (PCB). Crucialmente, temperaturas de junção acima de 85°C reduzem a vida útil do LED em 30% a cada aumento de 10°C (Lumileds, 2023), destacando a necessidade de estratégias de pulsação com gestão térmica.

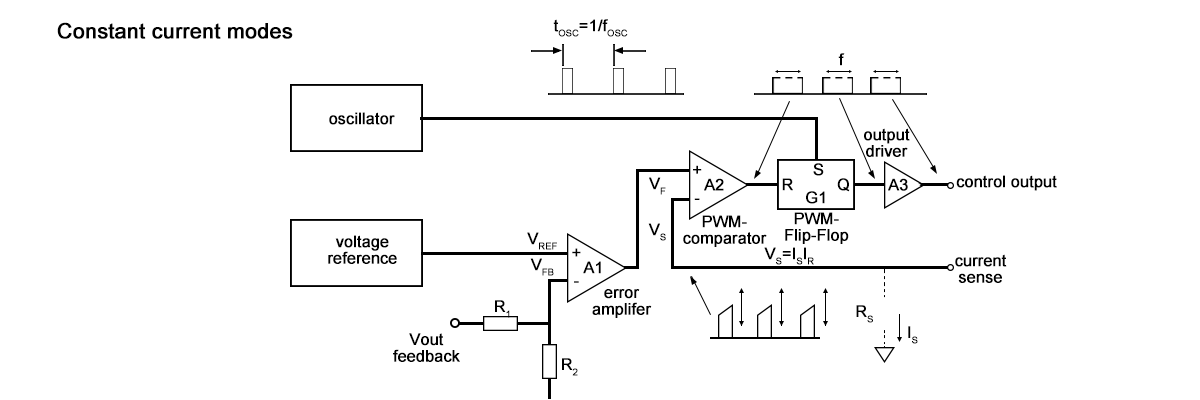

Aumento da Relação Sinal-Ruído: Modos de Sobrecarga e Corrente Constante em Controladores de Luz para Visão Industrial

Compensações do LED em sobrecarga: ganho de intensidade 3,2× com ciclo de trabalho de 5% versus limitações térmicas e de vida útil

Acionar LEDs em sobrecarga significa enviar pulsos de corrente que excedem os valores para os quais foram classificados, mas apenas por períodos muito breves. Essa técnica ajuda a aumentar as relações sinal-ruído ao usar controladores de luz sofisticados. Ao operar com cerca de 5% de ciclo de trabalho, podemos obter ganhos de intensidade de aproximadamente 3,2 vezes os níveis normais, o que faz toda a diferença em cenários rápidos de inspeção, onde cada detalhe importa. A desvantagem? Existem problemas reais de calor a serem considerados. As temperaturas da junção podem aumentar até 40 graus Celsius durante esses períodos de sobrecarga, fazendo com que os LEDs se deteriorem cerca de 75% mais rapidamente do que em condições normais de operação, segundo testes IEC 62717 sobre confiabilidade. Para combater esse problema, os modos de corrente constante entram em ação, mantendo uma saída estável sem qualquer cintilação, mesmo durante operações de pulso prolongadas ou estendidas. Isso mantém as imagens nítidas e os resultados consistentes ao longo de várias execuções. Algumas questões importantes precisam de atenção aqui, no entanto:

- Intensidade máxima vs. longevidade : Ciclos de trabalho superiores a 10% arriscam uma depreciação irreversível do lúmen

- Mitigação térmica : Operação pulsada abaixo de 100 µs ou refrigeração ativa evita a avalanche térmica

- Otimização da vida útil : Curvas de derating mostram que a perda de 30% de lúmens ocorre cinco vezes mais rápido a 150°C em comparação com 85°C de temperatura de junção

Equilibrar esses fatores garante ganhos sustentáveis de SNR sem comprometer a confiabilidade do sistema a longo prazo.

Desempenho Sustentado: Gestão Térmica e Limites de Ciclo de Trabalho para Controladores de Luz de Alta Velocidade em Visão Computacional

Curvas de derating de temperatura de junção e seu efeito direto na estabilidade da janela de exposição utilizável

As curvas de redução para temperaturas de junção, definidas pelos fabricantes de LEDs, indicam basicamente qual é a corrente máxima de condução que podemos aplicar nos LEDs em diferentes temperaturas. Quando essas diretrizes são ignoradas, ocorre um desgaste mais rápido dos LEDs e surgem variações incômodas no fluxo luminoso, que podem ultrapassar 12% ao operar em modo pulsado. Esse tipo de instabilidade reduz significativamente a nossa janela útil de exposição, aquele breve período em que a luz permanece uniforme o suficiente para uma boa captura de imagem. Em aplicações que exigem exposições de microssegundos, mesmo pequenas variações de temperatura afetam a uniformidade da intensidade e podem aumentar os erros de inspeção em até 18%, segundo uma pesquisa de 2021 do Optoelectronic Reliability Consortium. Para manter o funcionamento estável durante longos períodos de produção, os operadores precisam respeitar esses limites de redução. Isso significa investir em sistemas adequados de refrigeração e manter ciclos de trabalho restritos, normalmente abaixo de 25% para esses pulsos de alta corrente.

Da Calibração Manual ao Co-Design: Otimização Automatizada de Exposição e Iluminação com Controladores de Luz para Visão Artificial

Antigamente, obter uma boa exposição significava passar por todo tipo de tentativa e erro com luzes e configurações da câmera. As pessoas ajustavam manualmente os parâmetros repetidamente até acertar, mas essa abordagem estava cheia de inconsistências e sujeita a erros causados por técnicos cansados. Os sistemas modernos de alto desempenho adotam uma abordagem completamente diferente. Eles seguem o que se chama de princípios de co-design, nos quais controladores especiais de luz para visão artificial trabalham em conjunto com as câmeras. Esses controladores ajustam automaticamente a iluminação com base em feedback em tempo real proveniente da própria câmera. Em vez de simplesmente ajustar componentes individuais separadamente, tudo funciona integrado como parte de um conjunto maior. Todo o sistema se comporta mais como uma máquina bem lubrificada, ao invés de uma coleção de partes separadas tentando fazer cada uma a sua própria tarefa.

Fluxos de trabalho de gêmeo digital: integrando simulações do Zemax OpticStudio com modelagem de exposição do HALCON

Os engenheiros agora constroem gêmeos digitais de sistemas de visão ao combinar ferramentas de simulação óptica como o Zemax OpticStudio com o mecanismo de modelagem de exposição do HALCON. Esse ambiente virtual permite:

- Avaliação preditiva de como os parâmetros de iluminação afetam a qualidade da imagem—antes da prototipagem física

- Simulação de interações complexas entre temporização de estrobos, refletividade do material e resposta do sensor

- Automação baseada em IA dos ajustes de intensidade de iluminação que continuamente maximizam o contraste

Ao avaliar centenas de configurações de iluminação em minutos—não dias—os fabricantes reduzem os ciclos de implantação em 40% e eliminam iterações custosas de tentativa e erro. Criticamente, o gêmeo digital garante qualidade consistente de iluminação em todas as linhas de produção, incorporando programaticamente as configurações ideais diretamente no firmware do controlador de luz de visão industrial.