Principais Considerações ao Escolher um Sistema de Câmera de Visão Máquina

Compreendendo os Requisitos de Aplicação para Sistemas de Visão Máquina

Automação Industrial vs. Necessidades de Orientação Robótica

Na automação industrial e em sistemas de orientação robótica, entender os requisitos de aplicação distintos é crucial. Esses sistemas são projetados com objetivos diferentes; a automação industrial se concentra na otimização dos processos de produção, enquanto a orientação robótica visa guiar robôs com precisão em ambientes dinâmicos. Ambas as aplicações exigem características específicas em termos de clareza de imagem, velocidade de processamento e capacidades de integração. Por exemplo, a automação industrial pode priorizar o processamento de alta velocidade e uma integração robusta com sistemas existentes, como visto em um estudo de caso sobre linhas de montagem automotivas onde a integração perfeita da visão artificial é fundamental para a eficiência (fonte: Journal of Industrial Automation). Enquanto isso, a orientação robótica exige precisão e adaptabilidade em condições de iluminação variáveis. Reconhecer o ambiente operacional é vital; selecionar a tecnologia de visão artificial apropriada muitas vezes depende de fatores como condições de iluminação, restrições espaciais e a complexidade de integração dos sistemas existentes.

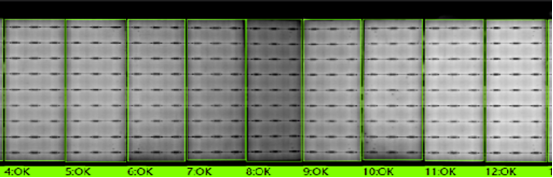

Câmera de Alta Velocidade 1000 fps para Inspeção Rápida

Câmeras de alta velocidade, especialmente aquelas capazes de 1000 fps, desempenham um papel fundamental em aplicações que exigem inspeção rápida, como nas indústrias automotiva e eletrônica. Essas câmeras aumentam significativamente a eficiência ao permitir análises rápidas e avaliações de objetos em movimento rápido. As especificações técnicas críticas para seu desempenho incluem alta resolução, taxa de quadros excepcional e sensibilidade à luz superior, que são essenciais em ambientes com iluminação variável ou na captura de movimentos rápidos com precisão. Em aplicações práticas, câmeras de alta velocidade têm sido mostradas a reduzir o tempo de inatividade e melhorar a precisão da inspeção, conforme documentado por um estudo de caso no setor eletrônico, onde o tempo de transição entre inspeções foi reduzido em 40% usando essas câmeras avançadas (fonte: Revista da Indústria Eletrônica). Isso destaca sua importância em ambientes onde a análise rápida e precisa é crucial para manter altos padrões de produção.

Fatores Ambientais em Ambientes de Fabricação Hostis

Ambientes de fabricação frequentemente apresentam desafios ambientais que podem impedir o funcionamento adequado dos sistemas de visão artificial. Problemas comuns incluem poeira, vibração e temperaturas extremas, todos os quais exigem tecnologia robusta capaz de suportar condições adversas. Equipamentos reforçados são essenciais para prevenir falhas de hardware que são frequentemente relatadas em ambientes hostis, como destacado em um estudo sobre a longevidade do hardware em fábricas (fonte: Revista de Tecnologia de Fabricação). O desempenho dos sistemas de visão artificial pode variar significativamente com base nas condições ambientais, tornando crucial incorporar medidas protetoras e designs duráveis durante a seleção de hardware. Compreender o impacto dessas condições garante a escolha de câmeras de visão artificial que sejam resilientes e capazes de manter a precisão em configurações desafiadoras, assim garantindo a eficácia a longo prazo das aplicações industriais.

Selecionando Sensores de Imagem para Desempenho Ótimo

CCD vs CMOS: Equilibrando Custo e Sensibilidade

Escolher entre sensores CCD (Dispositivo de Carga Acoplada) e CMOS (Semiconductor de Óxido de Metal Complementar) envolve avaliar a eficiência de custo, qualidade da imagem e sensibilidade. Os sensores CCD, tradicionalmente conhecidos por uma melhor qualidade de imagem e maior sensibilidade à luz, podem ser mais caros em comparação com os sensores CMOS. No entanto, avanços na tecnologia CMOS reduziram essa diferença, tornando-os uma escolha popular devido à sua acessibilidade e velocidade de processamento mais rápida. Estudos indicam que os sensores CMOS representam uma parte significativa do mercado, mostrando uma tendência em direção a soluções econômicas e eficientes.

A escolha do sensor impacta significativamente o desempenho do sistema de visão computacional. Sensores CCD oferecem uma clareza de imagem superior, ideal para aplicações que exigem alta precisão, como a imagem médica. Em contraste, CMOS é adequado para eletrônicos de consumo e necessidades de processamento em tempo real devido ao seu menor consumo de energia e operação mais rápida. Estudos de preferência do usuário revelam que indústrias que exigem inspeção rápida e implantação em larga escala tendem a optar por sensores CMOS por sua combinação de custo, velocidade e qualidade de imagem aceitável.

Tecnologia de Câmera SWIR para Aplicações Infravermelhas

Câmeras SWIR (Short-Wave Infrared) fornecem vantagens únicas ao detectar materiais e processos invisíveis em comprimentos de onda padrão. Essa tecnologia se destaca na identificação do teor de umidade, variações de temperatura e composição de materiais, tornando-a indispensável na inspeção de células solares e aplicações farmacêuticas. Por exemplo, na energia solar, câmeras SWIR podem avaliar a qualidade das células fotovoltaicas revelando imperfeições que de outra forma seriam indetectáveis.

Na indústria farmacêutica, a tecnologia SWIR ajuda a garantir a integridade do produto inspecionando a embalagem e verificando o conteúdo sem contato físico. Um estudo de caso mostrou que câmeras SWIR melhoraram a precisão da inspeção em até 30% em uma fábrica de células solares, reduzindo defeitos e aumentando a eficiência da produção. A capacidade de ver além do espectro de luz visível faz com que as câmeras SWIR sejam um ativo crítico em indústrias onde a precisão e os testes não destrutivos são cruciais.

Microbolômetros em Sistemas de Imagem Térmica

Os microbolômetros desempenham um papel essencial na criação de imagens térmicas, convertendo radiação infravermelha em sinais elétricos, oferecendo vantagens em relação a tecnologias alternativas como termopilhas e detectores piroelétricos devido ao seu tamanho compacto e custo-benefício. Suas aplicações abrangem diversos setores, incluindo diagnósticos de edifícios, onde ajudam a detectar perda de calor, e monitoramento de equipamentos industriais, onde auxiliam na identificação de superaquecimento ou falhas operacionais.

Evidências empíricas comprovam a eficácia dos microbolômetros, com sistemas de imagens térmicas reduzindo os custos de manutenção em 25% na gestão de instalações. A demanda por medição de temperatura sem contato e monitoramento de condições está impulsionando tendências de mercado. A tecnologia de microbolômetro deve avançar com melhoria na resolução e sensibilidade, consolidando ainda mais seu papel nos sistemas de visão de máquina. À medida que as indústrias priorizam a eficiência energética e a manutenção preditiva, os sistemas de imagens térmicas baseados em microbolômetros devem registrar um crescimento substancial.

Otimização do Espectro de Inspeção e Soluções de Iluminação

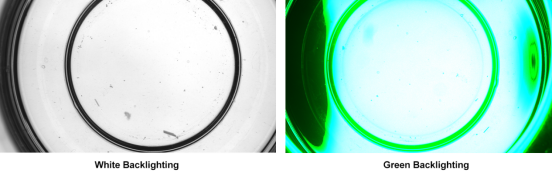

Iluminação para Visão Artificial para Realce de Contraste

A iluminação é crucial nos sistemas de visão artificial, pois influencia diretamente o contraste da imagem e a capacidade de detectar defeitos. Soluções de iluminação eficazes são necessárias para melhorar a visibilidade, o que geralmente é alcançado alterando o contraste. Por exemplo, técnicas de iluminação traseira e incidente podem melhorar significativamente a visibilidade do objeto. A iluminação traseira, ao iluminar o objeto por trás, destaca sua silhueta, enquanto a iluminação incidente ilumina de vários ângulos para realçar características e texturas de superfície. Na prática, o uso de iluminação apropriada pode melhorar significativamente as taxas de detecção de defeitos. Estudos de caso demonstraram melhorias drásticas nos processos de inspeção simplesmente otimizando as condições de iluminação, transformando imagens pouco claras em visuais altamente detalhados e observáveis.

UV vs Luz Visível para Detecção de Defeitos

Comparar luz UV e luz visível para detecção de defeitos revela diferentes pontos fortes e fracos em vários ambientes industriais. A luz UV é particularmente eficaz na detecção de defeitos de nível de superfície, como arranhões ou impurezas que muitas vezes são invisíveis sob condições de iluminação normal. Por outro lado, a luz visível é mais adequada para identificar discrepâncias de cor e texturas de superfície. Por exemplo, na indústria automotiva, a luz UV é preferida para verificar superfícies de vidro de segurança, enquanto a luz visível pode ser mais eficaz para detectar inconsistências na pintura. Testes empíricos consistentemente apoiam essas afirmações, destacando a importância de escolher o espectro de luz correto com base nas necessidades específicas da aplicação. A decisão de usar luz UV ou visível frequentemente depende da natureza e localização do defeito sendo inspecionado.

Imagem Multi-Espectral no Controle de Qualidade

A imagem multi-espectral expande as capacidades de análise além da imaginação tradicional em RGB capturando dados em várias comprimentos de onda. Essa tecnologia permite uma análise de materiais mais detalhada, revolucionando os processos de controle de qualidade em indústrias como segurança alimentar e têxtil. Por exemplo, na indústria alimentícia, a imagem multi-espectral pode revelar problemas como contaminação ou deterioração que são invisíveis ao olho nu. Os fabricantes de tecidos também se beneficiam dessa tecnologia na detecção de variações nas composições de fibras e corantes. Estudos de pesquisa corroboram a eficácia da imagem multi-espectral, frequentemente destacando melhorias significativas nas taxas de detecção de defeitos. Essa tecnologia não apenas refina os padrões de controle de qualidade, mas também avança na eficiência operacional dentro dessas indústrias.

Considerações de Integração para Operação Sem Complicações

Seleção da Interface GigE vs USB 3.0

Escolher entre as interfaces GigE e USB 3.0 para sistemas de câmeras é crucial para determinar a eficiência da transferência de dados e o desempenho geral da aplicação. O GigE oferece taxas de transferência de dados de alta velocidade e comprimentos de cabo mais longos, tornando-o adequado para configurações grandes. No entanto, seu desempenho pode ser afetado pelo congestionamento da rede. Por outro lado, o USB 3.0 oferece facilidade de uso com capacidades de plug-and-play, mas sua extensão de cabo está limitada a cerca de 3 metros.

Ao considerar cenários específicos, o GigE é ideal para aplicações que exigem transmissão de dados de alta velocidade em longas distâncias sem restrições de largura de banda, como imagens de alta velocidade e automação industrial. Por outro lado, a simplicidade do USB 3.0 o torna uma escolha sólida para ambientes de laboratório ou operações de pequena escala. Tendências recentes mostram um crescimento na preferência por GigE devido à sua flexibilidade de rede e alcance extenso, com estudos de caso destacando sua vantagem em configurações industriais complexas onde a gestão de cabos é crucial.

Durabilidade de Câmeras de Solda em Condições Extremas

Câmeras de solda enfrentam condições extremas, exigindo uma durabilidade robusta para resistir a ambientes adversos. Altas temperaturas, respingos e vibrações são desafios comuns que as câmeras de solda devem suportar. Portanto, o uso de materiais como ligas resistentes ao calor e cerâmicas duráveis aumenta a longevidade e o desempenho. Recursos de design, como carcaças protetoras e suportes amortecedores de impacto, também desempenham um papel fundamental na extensão da vida útil dessas câmeras.

Exemplos do mundo real, como configurações de câmeras de solda na fabricação automotiva, demonstram sua eficácia quando equipadas com invólucros duráveis e sistemas avançados de resfriamento. Esses elementos garantem uma qualidade de imagem consistente e eficiência operacional, mesmo em operações de solda de alta temperatura. Testes industriais validaram esses designs, provando que uma construção robusta reduz significativamente os custos de manutenção e prolonga a vida útil do equipamento.

Sincronização de Câmeras com Controladores Robóticos

A sincronização de câmeras com controladores robóticos é vital para alcançar precisão em processos automatizados. Um alinhamento adequado entre esses componentes garante um timing e coordenação de movimento precisos, o que é essencial em tarefas como montagem, inspeção e manuseio de materiais. Técnicas de sincronização incluem o uso de sinais de relógio de hardware dedicado ou algoritmos de software avançados para harmonizar a operação de ambos os sistemas.

Implementações bem-sucedidas muitas vezes envolvem a integração de módulos de sincronização que conectam a comunicação entre câmeras e controladores de robôs. Por exemplo, linhas de produção automotivas beneficiaram-se da coordenação precisa entre câmeras e robôs, aumentando a precisão e a velocidade na montagem de componentes. Vários estudos de caso demonstram que uma sincronização eficaz não só otimiza a eficiência da linha de produção, mas também reduz as taxas de erro, provando ser inestimável em ambientes de alta precisão.