Guia de Câmeras de Visão Industrial: Como Escolher a Câmera Certa para Inspeção Industrial

Especificações Principais de Câmeras de Visão Computacional que Determinam a Precisão da Inspeção

Resolução e Tamanho do Pixel: Equilibrando a Captura de Detalhes com o Campo de Visão e as Limitações da Lente

Uma melhor resolução permite que os inspetores identifiquem falhas minúsculas tão pequenas quanto 1,5 mícrons, o que é muito importante ao verificar se os pads de PCB estão alinhados corretamente. Hoje em dia, sensores com mais de 20 megapixels conseguem detectar problemas que passariam despercebidos câmaras com menor resolução. Mas sempre há um porém quando se trata de resolução. Pixels maiores, variando de cerca de 3,45 a 9 mícrons, ajudam na verdade as câmeras a captar mais luz, mas isso ocorre às custas da redução na clareza de detalhes. E depois há toda a questão de quanto espaço precisa ser visualizado de uma vez, o que afeta diretamente qual tipo de sensor e lentes funcionam melhor em conjunto. Muitas pessoas cometem o erro de colocar um sensor sofisticado de alta resolução em uma lente barata ou muito pequena, e de repente a lente se torna o elo fraco, em vez da própria câmera. Ao observar grandes áreas de inspeção, ninguém obtém bons resultados simplesmente focando em um único componente. Todo o sistema precisa funcionar em conjunto desde o início.

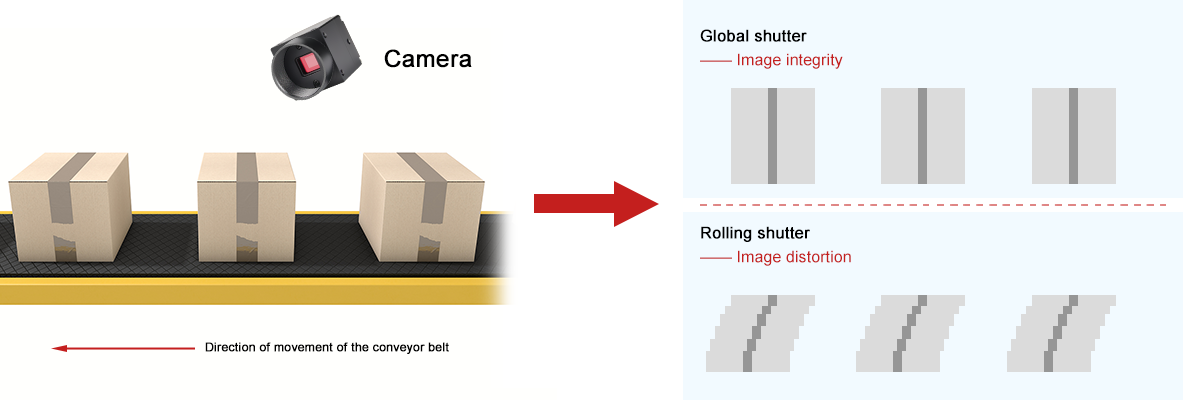

Taxa de Quadros e Tipo de Obturador: Eliminando o Desfoque de Movimento em Linhas de Produção de Alta Velocidade

Para obter imagens sem distorção em esteiras transportadoras de alta velocidade que operam a 5 metros por segundo ou mais, obturadores globais tornam-se uma solução essencial, pois capturam quadros inteiros de uma só vez. Os obturadores rolantes simplesmente não conseguem acompanhar itens em movimento rápido e tendem a gerar imagens distorcidas. Ao calcular a taxa de quadros necessária, basta dividir a velocidade com que as peças se movem pela dimensão mínima do defeito a ser detectado. Suponhamos que alguém deseje identificar defeitos tão pequenos quanto 0,1 milímetro enquanto os objetos se deslocam a 3 metros por segundo. Esse cálculo resulta na necessidade de pelo menos 300 quadros por segundo, no mínimo. Linhas de fabricação que processam cerca de 20 mil produtos por hora normalmente exigem mais de 500 fps, com tempos de exposição medidos em microssegundos, para eliminar completamente o movimento durante verificações importantes. Pense em aplicações como garantir que as tampas de garrafas tenham rosca adequada ou rastrear cordões de solda com precisão. A posição correta é fundamental, pois até mesmo um leve desalinhamento pode significar a diferença entre detectar um defeito ou deixá-lo passar completamente.

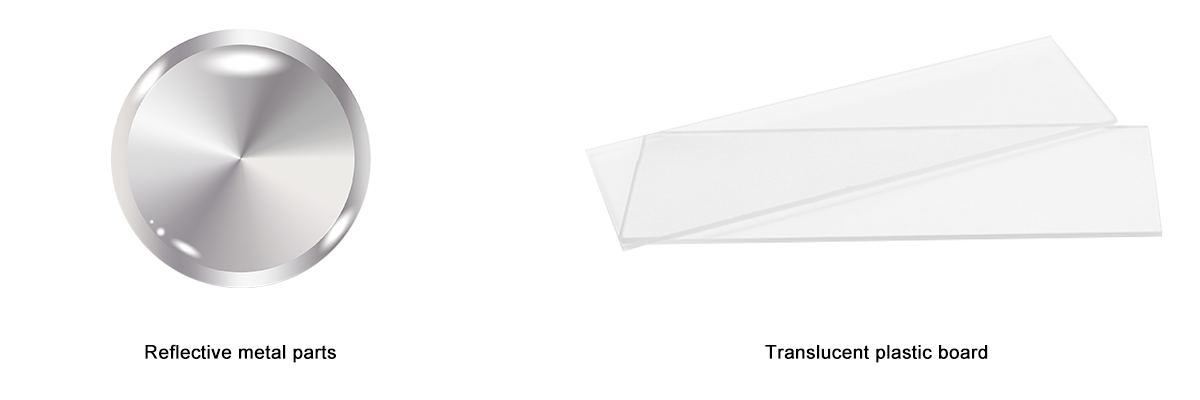

Alcance Dinâmico e Eficiência Quântica: Maximizando Contraste e Sensibilidade em Baixa Luminosidade para Detecção de Defeitos

Câmeras com pelo menos 120 dB de alcance dinâmico conseguem capturar aquelas diferenças difíceis de refletividade que muitas vezes deixamos passar — pense em como elas lidam com metais polidos versus plásticos transparentes retroiluminados, sem superexpor os destaques ou se perderem em ruído nas sombras. Quando combinadas com sensores que possuem eficiência quântica acima de 80% (algo possível com tecnologia CMOS com iluminação traseira), essas câmeras funcionam surpreendentemente bem em condições de pouca luz, sem o aspecto granulado causado pelo aumento excessivo do ganho. A verdadeira magia acontece ao analisar materiais compostos em busca de falhas ocultas. Pequenas alterações na forma como a luz é absorvida indicam vazios no interior do material. Fabricantes automotivos consideram isso particularmente útil. Eles precisam identificar pequenos defeitos estéticos nas pinturas dos carros, às vezes com apenas 5% de diferença na refletividade, mesmo quando as luzes da fábrica oscilam ou mudam de intensidade durante a produção.

Associando a Tecnologia de Sensores de Câmera de Visão Computacional aos Materiais e Requisitos de Comprimento de Onda

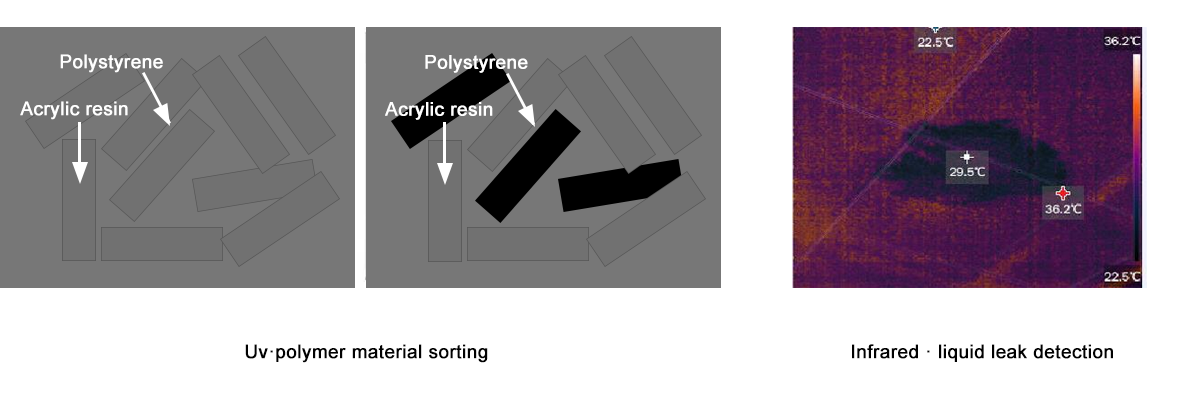

Sensores Visíveis, UV e SWIR: Quando Defeitos Subsuperficiais Exigem Imagens Além do Espectro Visível

Sensores de luz visível comuns funcionam bem para verificar superfícies, mas são insuficientes quando se trata de enxergar o que está oculto sob materiais como plástico, peças compostas ou componentes de silício. Sensores UV na faixa de 200 a 400 nm detectam microfissuras e substâncias fluorescentes ao excitar os materiais que escaneiam. Enquanto isso, os sensores de infravermelho de onda curta (SWIR), que operam entre 900 e 2500 nm de comprimento de onda, conseguem realmente enxergar através de plásticos opacos e pastilhas de silício para identificar problemas como entrada de água, separação de camadas ou variações de temperatura que poderiam causar falhas futuras. Uma pesquisa publicada no ano passado mostrou que esses sensores SWIR detectaram quase 40% mais defeitos ocultos em embalagens de medicamentos em comparação com métodos padrão de iluminação. O resultado é que alinhar o comprimento de onda do sensor com a forma como diferentes materiais absorvem a luz faz toda a diferença para identificar problemas graves antes que se tornem grandes transtornos.

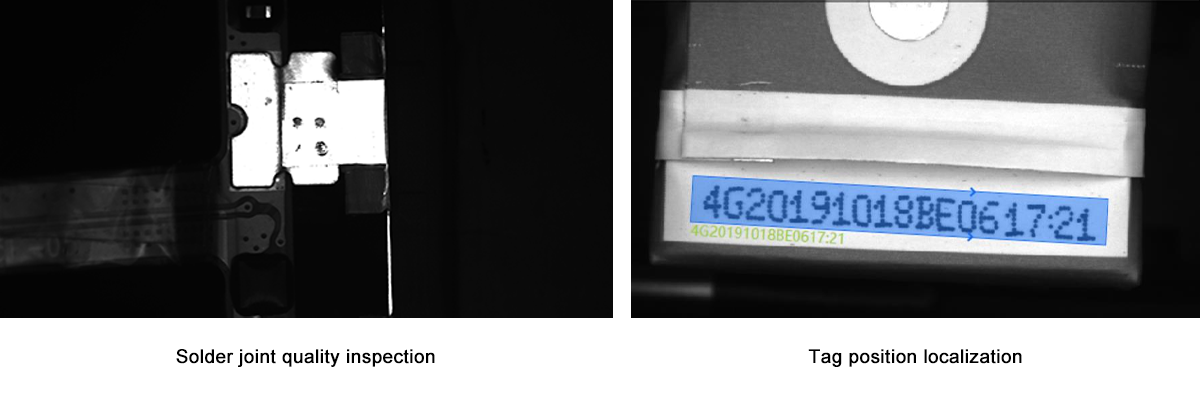

Sensores Monocromáticos vs. Coloridos: Compromissos na Sensibilidade, Velocidade e Fidelidade Espectral para QA Industrial

Sensores em preto e branco normalmente oferecem cerca de 60 por cento mais eficiência quântica em comparação com seus equivalentes coloridos, porque não possuem os filtros Bayer que absorvem a luz. Isso significa que eles podem capturar imagens mais rapidamente e funcionam muito melhor em condições de pouca luminosidade. Essas vantagens os tornam ideais para detectar arranhões sutis em superfícies metálicas ou pequenos defeitos em operações rápidas de engarrafamento. Sensores coloridos só são realmente necessários quando a cor real é importante para verificações de qualidade, como garantir que comprimidos tenham revestimentos consistentes ou que tintas automotivas tenham aparência uniforme em diferentes painéis. Mas há uma desvantagem também nos sensores coloridos. Seu processo de desserrilhamento adiciona atrasos e na prática reduz tanto a resolução quanto a sensibilidade. Muitas instalações acabam enfrentando mais rejeições falsas como resultado. Para a maioria das tarefas de inspeção onde a cor não importa, manter configurações monocromáticas garante precisão nas tonalidades de cinza, ao mesmo tempo que aumenta a velocidade geral da inspeção e reduz erros.

Câmeras de Visão Computacional por Varredura de Área vs. Varredura Linear: Seleção com Base na Geometria da Peça e Perfil de Movimento

Quando Escolher Varredura de Área: Peças Estacionárias ou Intermitentes com Características 2D Complexas

As câmeras de varredura por área capturam imagens completas de uma só vez, o que as torna ideais para inspecionar peças com pouca ou ocasional movimentação, quando é necessária uma análise 2D detalhada. Considere, por exemplo, a inspeção de juntas de solda em placas de circuito impresso, a verificação da colocação correta de rótulos ou o alinhamento de componentes com múltiplas características. Essas câmeras conseguem verificar diversos aspectos diferentes em uma única imagem, funcionando bem em ambientes de produção em lotes, comuns na fabricação de eletrônicos, onde paradas breves permitem imagens nítidas. Ainda assim, é importante ajustar corretamente o tempo de disparo para evitar imagens borradas quando houver pequenos movimentos entre as capturas. Apesar dessas limitações, os sistemas de varredura por área continuam extremamente versáteis para lidar com formas complexas e padrões irregulares que não seguem designs repetitivos padronizados.

Quando Escolher Varredura por Linha: Inspeção de Tecidos Contínuos, Transportadores ou Cilindros Giratórios

As câmeras de varredura linear foram especialmente projetadas para aplicações em que os objetos estão em movimento contínuo, como a inspeção de tiras durante a produção, esteiras transportadoras rápidas ou objetos redondos que giram. Essas câmeras conseguem eliminar o borrão de movimento mesmo quando os objetos se deslocam a velocidades superiores a 5 metros por segundo. Elas funcionam sincronizando o tempo de captura de sua única linha de pixels com o movimento dos materiais ao longo da linha de produção, gerando imagens nítidas, sem distorção ou alongamento. Isso as torna ideais para inspecionar produtos longos e contínuos, como rolos de papel, chapas metálicas e filmes plásticos. Além disso, fornecem uma visão completa ao redor de garrafas e latas enquanto estas giram. De acordo com o conhecimento geral no setor de embalagens, esses sistemas de varredura linear reduzem a quantidade de dados em cerca de 80 por cento em comparação com os sistemas convencionais de área total. E o melhor: ainda assim detectam defeitos com a mesma eficiência, sem interromper o processo produtivo.

Conectividade Industrial e Reforço Ambiental para Implantação Confiável de Câmeras de Visão Computacional

Cerca de 70 por cento dos problemas com sistemas de visão artificial em chão de fábrica estão realmente relacionados a fatores ambientais adversos. Pense nisso: calor ou frio extremos, poeira no ar, vibrações constantes das máquinas, além de toda aquela interferência eletromagnética incômoda. Câmeras industriais combatem esses problemas com características especiais de design. Elas possuem carcaça com classificação IP67, que impede a entrada de poeira e umidade. As conexões GigE Vision são blindadas contra interferência eletromagnética (EMI), garantindo dados limpos mesmo na presença de ruídos elétricos. Essas câmeras suportam fortes vibrações graças aos seus suportes reforçados e funcionam com confiabilidade em uma ampla faixa de temperatura, de menos 30 graus Celsius até 70 graus. Isso significa que desempenham bem seu papel quando instaladas próximas a fornos extremamente quentes, dentro de túneis gelados ou ao lado de grandes equipamentos vibratórios. Além disso, contam com fonte de energia reserva integrada para se protegerem contra variações repentinas de tensão. Todas essas proteções ajudam a manter a produção funcionando sem interrupções inesperadas, assegurando verificações de qualidade ao longo do processo. Câmeras comuns, de uso doméstico, simplesmente não resistiriam em ambientes tão exigentes, falhando completamente em pouco tempo.

Pronto para Encontrar a Sua Câmera de Visão Computacional Perfeita?

Não deixe que escolhas de câmeras inferiores comprometam o seu controle de qualidade. Entre em contato com a HIFLY hoje mesmo para uma consulta gratuita — nossa equipe ajudará você a associar as especificações da câmera às suas necessidades de inspeção, desde resolução e taxa de quadros até tipo de sensor e resistência ambiental. Com soluções personalizadas, entrega rápida e suporte global, somos o seu parceiro na construção de sistemas de visão computacional confiáveis e eficientes.