Dicas de Seleção de Câmeras de Visão Computacional para Engenheiros de Automação Industrial

Critérios Principais de Seleção de Câmeras de Visão Industrial para Confiabilidade Industrial

Por Que Câmeras de Uso Geral Falham em Ambientes de Fábrica

Câmeras de uso geral apresentam desempenho consistentemente inferior em ambientes industriais devido a três vulnerabilidades críticas:

- Sensibilidade a vibrações : Máquinas industriais geram 5 a 10 vezes mais vibração do que ambientes de uso geral, causando desalinhamento da lente e desvio de foco

- Limitações de temperatura : Operar acima de 40°C acelera a degradação do sensor — testes industriais mostram taxa de falha de 78% a 60°C

- Suscetibilidade a EMI : Componentes não blindados introduzem 42% mais artefatos de imagem próximos a motores, comparado a câmeras industriais projetadas especificamente

Essas falhas contribuem diretamente para o custo médio de US$ 740 mil em paradas não planejadas na fabricação (Ponemon Institute, 2023), destacando por que apenas câmeras de visão artificial projetadas especificamente oferecem a confiabilidade necessária para automação crítica.

Principais Padrões: EMVA 1288 para Validação de Desempenho e ISO/IEC 15444-1 para Integridade dos Dados de Imagem

Câmeras de visão computacional usadas em ambientes industriais dependem de certos padrões básicos para manter um desempenho consistente e uma captura precisa de dados. Tome como exemplo o padrão EMVA 1288. Esta estrutura permite que engenheiros meçam características importantes do sensor, como a eficiência com que captura luz (eficiência quântica), os níveis de ruído de fundo na ausência de luz (ruído escuro temporal) e as variações na resposta em diferentes partes do sensor (não uniformidade da resposta fotônica). Essas medições ajudam a comparar diferentes modelos de câmeras de diversos fabricantes lado a lado, sem favorecer qualquer marca específica. Outro padrão fundamental é a ISO/IEC 15444-1, também conhecida como JPEG 2000. Este garante que as imagens possam ser comprimidas sem perda de qualidade, o que é muito importante ao transferir imagens em altas velocidades por meio de sistemas de automação industrial. Manter todos os detalhes de cada pixel é crítico para identificar defeitos mínimos em produtos durante inspeções automatizadas. A combinação desses padrões ajuda a alcançar aquela taxa de detecção quase perfeita de 99,95%, exigida nas linhas de produção automotiva de alto nível e fábricas de dispositivos médicos, onde até falhas menores não podem ser toleradas.

Adequar o Design da Câmera de Visão Computacional às Restrições da Fábrica

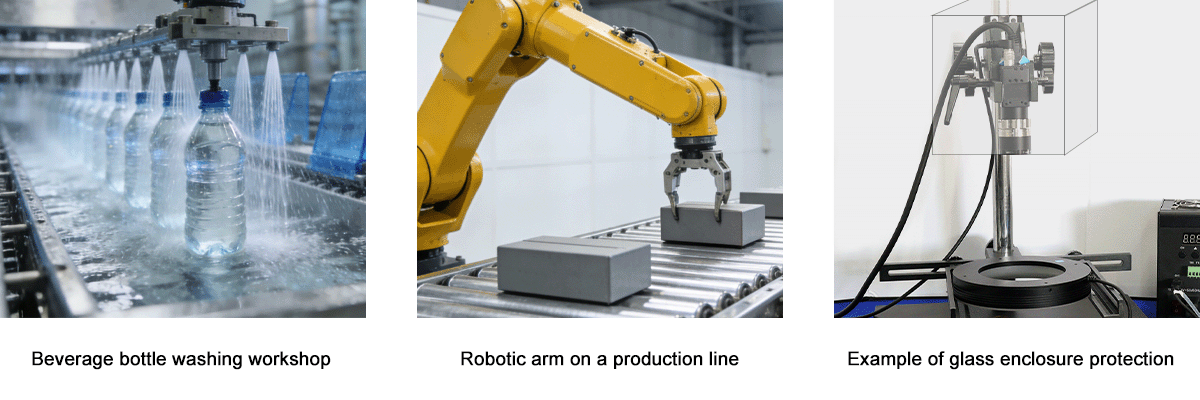

Proteção Ambiental: IP67, M12 e Selagem Herética—Quando Cada Uma é Necessária

Os pisos de fábrica impõem estresses ambientais severos e específicos para cada aplicação—exigindo alinhamento preciso entre o nível de proteção e o perfil de ameaças operacionais:

- IP67 oferece proteção completa contra entrada de poeira e suporta imersão temporária (até 1 m por 30 minutos), sendo ideal para estações de lavagem em indústrias de alimentos e bebidas e linhas de embalagem úmidas

- Conectores m12 , com carcaças metálicas rosqueadas e mecanismos de travamento robustos, mantém a integridade do sinal sob vibração mecânica contínua—essencial para câmeras montadas em transportadores de alta velocidade ou braços robóticos que se movem a 1,5 m/s

- Selagem hermética , alcançada por meio de carcaças metálicas soldadas ou passagens vidro-metal, bloqueia gases corrosivos (por exemplo, HF em processos de ataque químico) e partículas submicrométricas—obrigatória em salas limpas de semicondutores onde contaminantes de 0,5 µm provocam desvios de processo onerosos

A seleção de proteções incompatíveis é responsável por 23% das falhas prematuras de câmeras. Adeque a rigidez do vedamento ao risco: IP67 para zonas com respingos, M12 para plataformas móveis ou com vibração, e hermético para ambientes a vácuo, com plasma ou ultra-limpos.

Otimização SWaP-C: Tamanho, Peso, Potência e Custo em Sistemas Automatizados Embarcados

Ao analisar sistemas embarcados e automação móvel, como AGVs, cobots, drones e nós de inspeção montados nas extremidades, as limitações de SWaP-C (tamanho, peso, potência e custo) realmente determinam se algo pode ser integrado com sucesso e qual será o custo ao longo do tempo. Projetos que permanecem abaixo de 50 gramas ajudam a evitar problemas de equilíbrio em braços robóticos que aceleram rapidamente. Versões com baixo consumo de energia, que consomem menos de 3 watts, aumentam efetivamente a vida útil da bateria de veículos autônomos em cerca de 18% por ciclo de carga. E quando sensores e processadores são integrados em um único pacote, há necessidade de menos componentes no geral, o que reduz os custos com materiais em torno de 30% sem comprometer o desempenho. Exagerar em qualquer aspecto do SWaP-C tende a elevar drasticamente os custos. Por exemplo, instalar uma câmera sofisticada de 12 megapixels quando uma versão simples de 2MP funcionaria igualmente bem acrescenta entre 15 a 40 por cento de despesas extras anuais devido aos requisitos adicionais de refrigeração, condicionamento de energia e processamento. O resultado final? Pense na física primeiro ao tomar decisões. Drones que precisam se mover rapidamente frequentemente sacrificam qualidade de imagem para obter melhor manobrabilidade, enquanto configurações fixas de inspeção focam mais em obter as imagens mais detalhadas possíveis dentro dos limites de dissipação de calor e das velocidades disponíveis de transferência de dados.

Especificações Críticas da Câmera de Visão Computacional e Seu Impacto no Mundo Real

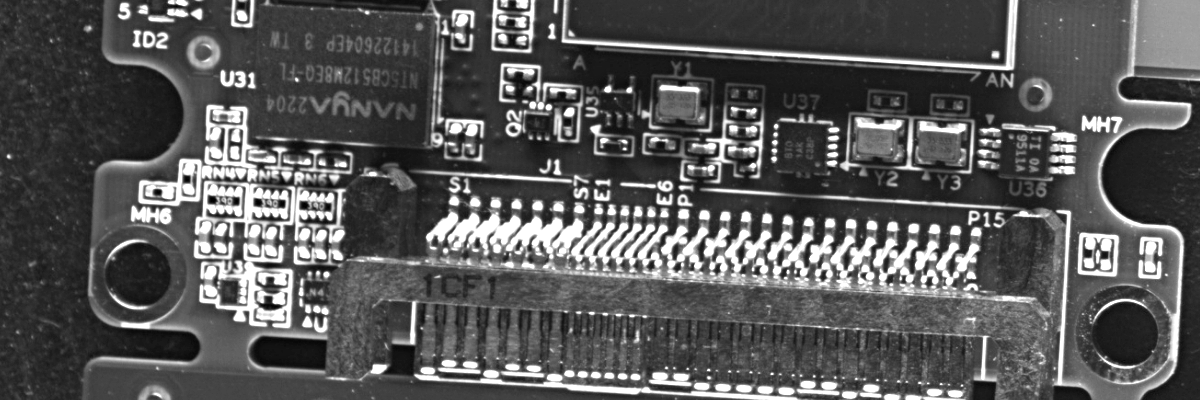

Compromissos entre Resolução e Taxa de Quadros em Inspeções de Alta Velocidade (por exemplo, Análise de Juntas de Solda em PCB)

O equilíbrio entre resolução e taxa de quadros não se trata apenas do que parece bom nas fichas técnicas — na verdade, é determinado pela forma como os sensores leem os dados e pela largura de banda disponível no sistema. Ao analisar soldas em placas de circuito impresso (PCB), encontrar pequenos defeitos abaixo de 50 mícrons, como soldas frias ou curtos-circuitos, exige detalhes suficientes em cada imagem. Um sensor de 5 megapixels funcionando a cerca de 60 quadros por segundo funciona melhor na maioria das situações, capturando os detalhes necessários sem desacelerar muito as linhas de produção. Câmeras com resolução mais baixa, mas taxas de quadros mais altas (como 1 a 2 megapixels a 150-200 fps), são excelentes para rastrear movimento, mas simplesmente não possuem pixels suficientes para medir pequenas características com precisão. Por outro lado, sensores com resolução extremamente alta, acima de 12 megapixels, tendem a ter dificuldades com velocidade, a menos que conectados por meio de tecnologias avançadas, como CoaXPress 2.0 ou conexões Ethernet de 10 Gigabits. Errar qualquer uma dessas especificações e os problemas surgem rapidamente. Defeitos não detectados geram problemas de qualidade posteriormente, enquanto paradas desnecessárias desperdiçam tempo e dinheiro. A indústria sabe que isso custa às empresas cerca de setecentos e quarenta mil dólares por ano em paradas inesperadas nas instalações de manufatura em todo o mundo.

|

Tipo de câmara |

Resolução |

Taxa de Quadros |

Melhor para |

|

Orientado para Detalhes |

5MP+ |

30–60fps |

Detecção de microfissuras, análise de soldas |

|

Orientado para Velocidade |

1–2MP |

150–200fps |

Rastreamento de movimento em tempo real, contagem de objetos |

Alcance Dinâmico, Capacidade de Poço Completo e Eficiência Quântica: O Que Realmente Impulsiona a Robustez em Baixa Luminosidade

Quando se trata de bom desempenho em condições de pouca luz, existem na verdade três características principais do sensor que mais importam, e não coisas como configurações ISO ou sofisticados ajustes de software. Vamos começar com a gama dinâmica, ou DR abreviadamente. Isso basicamente mede a diferença entre o momento em que um sensor fica saturado e seu nível de ruído de base, geralmente expresso em decibéis. Uma boa gama dinâmica significa que a câmera pode capturar detalhes tanto em partes muito escuras quanto muito claras de uma cena ao mesmo tempo. Pense em situações onde há reflexos intensos ao lado de sombras profundas, como ocorre perto de superfícies metálicas brilhantes em ambientes industriais. Em seguida, temos a eficiência quântica, que nos indica qual porcentagem da luz incidente é realmente convertida em sinais eletrônicos utilizáveis. Quanto maior esse valor acima de cerca de 65%, melhor será a qualidade da imagem em ambientes escuros, pois o sinal se destaca mais claramente em relação ao ruído de fundo. A capacidade total do poço refere-se à quantidade de carga elétrica que cada pixel pode armazenar antes de ficar sobrecarregado. Sensores com capacidades superiores a 15.000 elétrons lidam muito melhor com áreas claras sem perder detalhes ou criar artefatos indesejados. Juntar todos esses fatores faz uma grande diferença. Câmeras equipadas com mais de 120 dB de gama dinâmica, eficiência quântica superior a 65% e capacidade total do poço excedendo 15.000 elétrons podem reduzir as taxas de erro em cerca de 30% durante inspeções em armazéns quando a iluminação é fraca. Além disso, as instalações não precisam investir pesadamente em infraestrutura de iluminação cara que exige manutenção constante.

Global vs. Obturador Rolante: Esclarecendo Artefatos de Movimento em Linhas de Produção Automatizadas

O tipo de obturador utilizado faz toda a diferença ao capturar formas precisas em aplicações onde o movimento é relevante. Os obturadores globais funcionam expondo todos os pixels ao mesmo tempo, o que basicamente interrompe completamente o movimento sem qualquer distorção. Isso é muito importante, por exemplo, ao medir engrenagens em peças automotivas que passam rapidamente a 30 metros por segundo ou ao verificar como comprimidos giram dentro de suas embalagens. Os obturadores rolantes contam uma história diferente. Eles escaneiam linhas da imagem uma após a outra, criando o que é chamado de desvio temporal. O que acontece então? As bordas ficam distorcidas, as formas se deformam de maneira estranha (pense no temido efeito gelatina) e a iluminação parece irregular em objetos em movimento. Tente imaginar um braço robótico girando ou uma esteira transportadora se movendo para frente e para trás com um obturador rolante, e as medições podem apresentar erros superiores a 2% — o suficiente para comprometer totalmente verificações de qualidade. É verdade que obturadores rolantes economizam dinheiro e energia em situações onde há pouco movimento, mas quando frações de milímetro são cruciais durante inspeções, não há substituto para obturadores globais. Eles mantêm o controle de qualidade consistente e evitam erros custosos decorrentes de leituras imprecisas.

Pronto para Escolher a Câmera de Visão Artificial Certa?

O sucesso da automação industrial depende do alinhamento entre o design, as especificações e os padrões da câmera com suas restrições específicas — desde a rigidez ambiental até a velocidade de inspeção. Ao evitar câmeras de uso doméstico, validar conforme os padrões EMVA 1288/ISO e equilibrar as principais especificações, você garante um desempenho confiável e consistente.

Para orientação personalizada ou testar uma solução sob medida (com entrega de amostras em 3–7 dias e suporte técnico global), associe-se a um fornecedor confiável com histórico comprovado em automação industrial. A experiência de 15 anos da HIFLY e soluções personalizadas garantem que sua câmera trabalhe tanto quanto a sua fábrica.