Guia de Seleção de Lentes para Visão Artificial em Aplicações Industriais

Principais Parâmetros Ópticos: Campo de Visão (FOV), Distância de Trabalho e Distância Focal

Como o Campo de Visão (FOV) Determina a Adequação da Lente para Visão Computacional em Inspeções em Linhas de Montagem

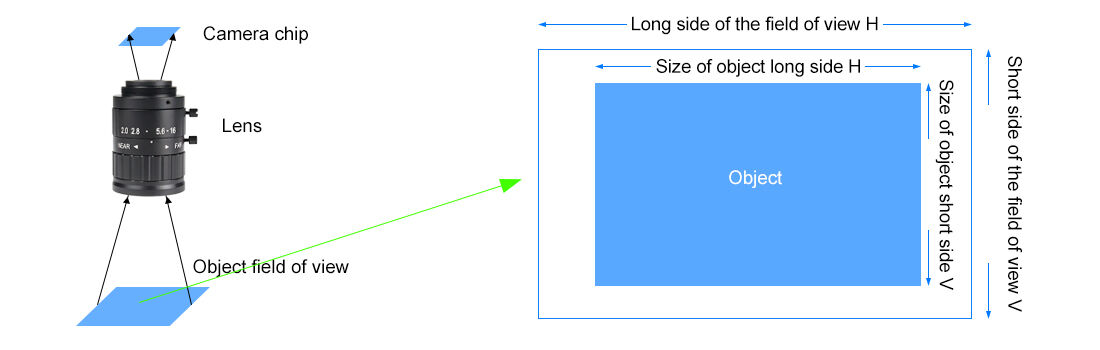

O campo de visão, ou FOV (abreviação de field of view), basicamente indica qual área uma câmera é capaz de capturar simultaneamente — fator de grande importância ao inspecionar produtos em linhas de montagem. Se o FOV for muito estreito, pequenos defeitos nas bordas podem passar totalmente despercebidos. Por outro lado, um FOV excessivamente amplo faz com que cada pixel cubra uma área maior, resultando em perda de detalhes e redução da resolução. Existe uma fórmula prática para calcular tudo isso: multiplicar o tamanho do sensor pela distância de trabalho e dividir pelo comprimento focal. Suponha, por exemplo, que alguém precise cobrir integralmente um objeto com um sensor de 100 mm. Nesse caso, provavelmente será necessário aproximar-se mais do objeto ou escolher uma lente diferente, conforme o espaço físico disponível. De acordo com alguns relatórios setoriais em circulação, quase um terço de todos os problemas com sistemas de visão decorre inicialmente de uma configuração incorreta do FOV. Acertar esse parâmetro garante que cada centímetro das peças seja digitalizado adequadamente, sem que artefatos indesejados causados pelo movimento interfiram no processo — o que, em última análise, contribui para a detecção mais rápida de defeitos durante operações de manufatura de alta velocidade.

Interação entre Distância de Trabalho e Distância Focal em Configurações de Orientação Robótica e Visão Embutida

A relação entre a distância de trabalho (o espaço entre a lente e o objeto) e a distância focal funciona de forma inversa, o que é realmente importante no caso de sistemas de orientação robótica e tecnologias de visão embarcada. Quando precisamos de maiores distâncias de trabalho, a distância focal também precisa aumentar se quisermos manter os objetos em foco — algo crítico para robôs que se movem com segurança sem colidir com obstáculos. Contudo, há sempre uma contrapartida: o aumento da distância focal reduz, na verdade, a profundidade de campo, tornando o ajuste fino um verdadeiro pesadelo de calibração. Em espaços restritos, onde equipamentos como ferramentas de inspeção de placas de circuito impresso (PCB) precisam ser instalados, distâncias focais menores permitem-nos aproximar-nos mais dos objetos, mantendo ainda assim a visibilidade dos detalhes essenciais. Obter esse equilíbrio adequado ajuda a reduzir o desfoque de movimento quando os objetos estão em alta velocidade. Testes industriais mostram que, a cada aumento na distância focal, a resolução lateral aumenta entre 15% e 30%, o que significa que esses sistemas conseguem atingir precisões na ordem do mícron em tarefas automatizadas de orientação.

Compatibilidade do Sensor e Padrões de Montagem para Integração Confiável de Lentes de Visão Artificial

Cobertura do Círculo de Imagem versus Tamanho do Sensor: Por que a Seleção Incorreta de Lentes de Visão Artificial Causa Vignetting e Perda de Resolução

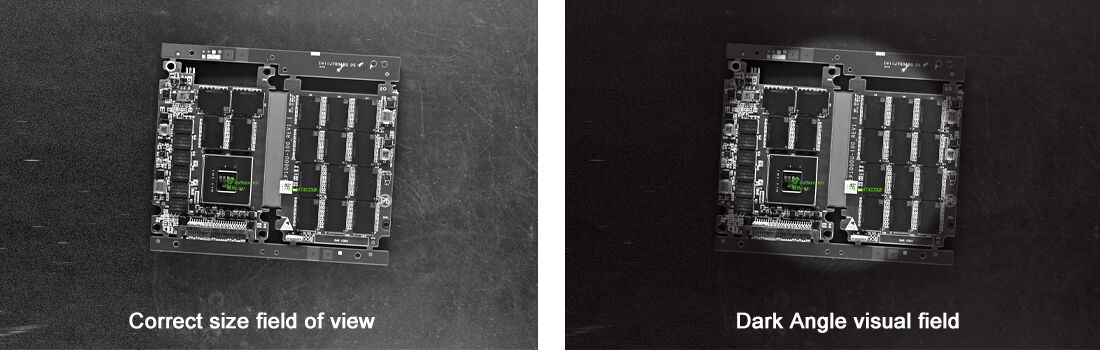

Obter o errado lente de visão de máquina para um sensor, pois não cobre uma área suficiente, levando a sérios problemas ópticos posteriormente. Se a lente projetar um círculo de imagem menor do que o necessário para o sensor, observamos um fenômeno chamado vinheta, no qual os cantos ficam muito escuros, chegando, às vezes, a reduzir os níveis de iluminação em até 80%. Isso significa perder dados valiosos completamente nessas bordas. O que ocorre em seguida é ainda pior para a resolução. Considere um sensor de 12 megapixels combinado com uma lente projetada apenas para o formato 1/1,8 polegada: o desempenho real cai para cerca de 8 megapixels no máximo. Para profissionais que trabalham com placas de circuito impresso, essa deficiência pode ocultar trincas minúsculas com largura inferior a 10 mícrons. Uma boa regra prática ao comprar lentes é verificar se suas especificações mencionam uma cobertura do círculo de imagem superior à medida da diagonal do sensor em, no mínimo, cerca de 10%.

Montagem C versus Montagem CS: Encaixe mecânico, distância focal traseira e restrições do mundo real em sistemas compactos

As roscas das lentes com montagem C (com uma distância focal de flange de 17,526 mm) e das lentes com montagem CS (com 12,526 mm) funcionam conjuntamente de forma mecânica, embora apresentem diferenças significativas no que diz respeito à distância focal traseira. Quando alguém tenta forçar uma lente com montagem CS em uma câmera com montagem C, isso gera cerca de 5 mm de desfocagem, capaz de borrar detalhes minúsculos com tolerâncias de até 0,1 mm. Esse tipo de problema ocorre com frequência nas operações robóticas de pegar e posicionar. Por outro lado, instalar uma lente com montagem C em um corpo de câmera com montagem CS exige espaçadores especiais, o que acaba reduzindo a estabilidade — fator especialmente importante em sistemas embarcados sujeitos constantemente a vibrações. Os fabricantes de equipamentos médicos conhecem bem essa questão, pois seus dispositivos muitas vezes precisam caber em espaços extremamente reduzidos, de aproximadamente 50 milímetros cúbicos. O tamanho menor da montagem CS permite o foco nesses cenários onde a montagem C simplesmente não alcança. A maioria dos profissionais adere às práticas padrão para evitar complicações durante a instalação. Tipicamente, a montagem CS é utilizada em sensores menores que meia polegada, enquanto sensores maiores empregam a montagem C.

Abertura, Profundidade de Campo e Métricas Críticas de Desempenho Óptico

Otimização do Número-f: Equilibrando a Transmissão de Luz, a Profundidade de Campo e o Borramento por Movimento em Inspeções de Alta Velocidade

Em sistemas industriais de visão computacional, o número f (f/#) controla simultaneamente três fatores importantes: a quantidade de luz que atravessa a lente, a profundidade de campo (DOF) e a resistência da imagem ao desfoque por movimento. Ao definirmos números f mais baixos, como f/1.4, permite-se uma entrada muito maior de luz — o que é excelente em condições de pouca iluminação —, mas isso tem um custo: a profundidade de campo torna-se muito reduzida, de modo que, caso haja irregularidades na altura da superfície do objeto inspecionado, partes dele podem sair do foco. Por outro lado, números f mais altos, como f/16, proporcionam uma cobertura muito melhor da profundidade de campo, necessária para medições dimensionais precisas. Contudo, isso exige tempos de exposição mais longos, tornando as imagens mais suscetíveis a problemas de desfoque por movimento, especialmente ao lidar com itens em rápido deslocamento em esteiras que operam a velocidades superiores a 1/10.000 de segundo por quadro. Encontrar o ponto ideal entre essas necessidades conflitantes exige uma análise cuidadosa tanto das condições de iluminação quanto dos requisitos produtivos.

- Calcule a distância hiperfocal para manter o foco ao longo das zonas de tolerância

- Ajuste a abertura à intensidade do flash — mais de 50.000 lux permitem f/8+ sem penalidade de ruído

- Priorize f/4 a f/8 para mais de 92% das aplicações de alta velocidade (Associação de Imagem Automatizada, 2023)

O equilíbrio entre esses fatores evita rejeições falsas, mantendo a produtividade acima de 300 ppm.

MTF, distorção e contraste — como as especificações das lentes de visão computacional impactam diretamente a precisão na detecção de defeitos

A capacidade de detectar defeitos de forma confiável depende de diversos fatores, incluindo a Função de Transferência de Modulação (MTF), os níveis de distorção e o contraste entre os objetos. Quando as leituras de MTF permanecem acima de 0,6 na chamada frequência de Nyquist do sensor, obtemos medições de borda com uma precisão de aproximadamente meio pixel — o que é extremamente relevante ao procurar trincas minúsculas, com apenas algumas micrômetros de largura. Manter a distorção abaixo de 0,1% ajuda a evitar erros geométricos indesejados que ocorrem durante trabalhos de medição. Além disso, contar com razões de contraste elevadas, superiores a 90:1, faz toda a diferença na detecção de pequenos problemas, como marcas de oxidação contra texturas de fundo complexas. Esses parâmetros não são meros números em um papel: eles impactam, efetivamente, os resultados reais de inspeção todos os dias.

|

Parâmetro |

Impacto na Detecção de Defeitos |

Limite de Tolerância |

|

MTF @ 50 lp/mm |

Visibilidade de Arranhões |

≥0.45 |

|

Distorção radial |

Erro Dimensional |

≤0.15% |

|

Razão de Contraste |

Detecção de contaminantes |

≥80:1 |

MTF subótimo ou distorção >0,3% causa 37% de falsos negativos na inspeção de PCBs (Vision Systems Design, 2024). Assim, as especificações das lentes de visão artificial determinam diretamente a precisão do controle de qualidade.

Tipos Especializados de Lentes para Visão Artificial em Tarefas Industriais de Precisão

Lentes Telecêntricas em Metrologia: Eliminação do Erro de Perspectiva para Estabilidade de Medição Subpixel

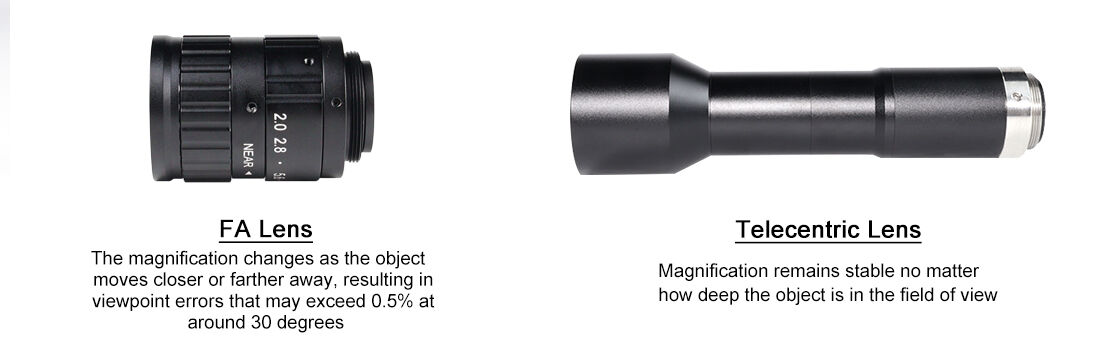

As lentes telecêntricas são absolutamente essenciais para aplicações industriais de metrologia que exigem estabilidade nas medições em nível inferior ao pixel. Lentes convencionais apresentam um problema no qual a ampliação varia à medida que os objetos se aproximam ou se afastam, gerando erros de perspectiva que podem ultrapassar 0,5% em ângulos de aproximadamente 30 graus. Com óptica telecêntrica, todos esses raios principais permanecem paralelos. Isso significa que a ampliação permanece constante, independentemente da profundidade do objeto no campo de visão. Isso faz toda a diferença ao verificar, por exemplo, o alinhamento das pistas (pads) em placas de circuito impresso (PCB) ou perfis de dentes de engrenagens, onde até mesmo pequenas distorções em nível micrométrico podem comprometer a qualidade do produto. Para verificações automáticas com calibradores, essas lentes fornecem medições repetíveis com precisão de ± 0,01 mm, pois eliminam aqueles incômodos erros de escala causados por efeitos de perspectiva. Além disso, como não há distorção angular a ser considerada, a calibração torna-se muito mais simples. Os tempos de configuração reduzem-se entre 30% e 40% em comparação com lentes convencionais em ambientes de manufatura de precisão.

Pronto para Selecionar a Lente Certa de Visão Artificial?

A lente adequada equilibra o campo de visão (FOV), a distância de trabalho, a compatibilidade com o sensor e as métricas de desempenho, de modo a atender à sua aplicação industrial. Evitar incompatibilidades e priorizar especificações-chave garante detecção confiável de defeitos e precisão nas medições.

Para orientação sobre compatibilidade entre lentes e câmeras, opções especializadas (por exemplo, lentes telecêntricas) ou serviços de adaptação personalizados, associe-se a um fornecedor com experiência comprovada no setor industrial. A expertise de 15 anos da HIFLY em visão artificial — abrangendo lentes, câmeras e soluções integradas — assegura alinhamento com suas exigências produtivas. Entre em contato conosco ainda hoje para uma consulta sem compromisso e aprimorar sua seleção de lentes.