Principais 5 Fatores ao Escolher Câmeras de Visão Industrial de Grau Industrial

Principais 5 Fatores ao Escolher Câmeras de Visão Industrial de Grau Industrial

Resolução e Tipo de Sensor: Capacidades Principais de Imagem

Densidade de Pixel vs. Precisão de Detecção

A densidade de pixel é um fator crucial nos sistemas de imagem, com uma correlação direta à precisão de detecção. Contagens mais altas de pixels geralmente levam a uma melhor precisão de detecção porque permitem que os sistemas capturem detalhes mais finos. Isso é particularmente importante em aplicações de alto risco, como inspeção de defeitos em manufatura, onde até as menores anomalias podem indicar problemas significativos de qualidade. Padrões industriais, como aqueles da ISO e VDI, estabelecem marcos para as densidades de pixels necessárias em várias aplicações de visão artificial para garantir eficácia e confiabilidade. Por exemplo, a implementação de câmeras com alta densidade de pixels no setor de manufatura automotiva reduziu significativamente as taxas de defeitos, melhorando a qualidade geral do produto.

Diferenças entre Sensores CMOS e CCD

A escolha entre sensores CMOS e CCD é pivotal, pois cada um oferece benefícios distintos adequados para aplicações específicas de visão artificial. Sensores CMOS são conhecidos por consumirem menos energia e terem taxas de quadros mais rápidas, tornando-os ideais para processos de alta velocidade. Enquanto isso, sensores CCD muitas vezes são preferidos por sua qualidade de imagem superior devido à sua maior sensibilidade e níveis mais baixos de ruído. De acordo com tendências do setor, a tecnologia CMOS está ganhando força, com muitas empresas aumentando a capacidade de produção em resposta às demandas do mercado. Um estudo de caso na automação industrial destaca a vantagem dos sensores CMOS no consumo de energia, enquanto os CCDs continuam sendo a escolha preferida em ambientes onde a fidelidade da imagem é crítica, como na imagem médica.

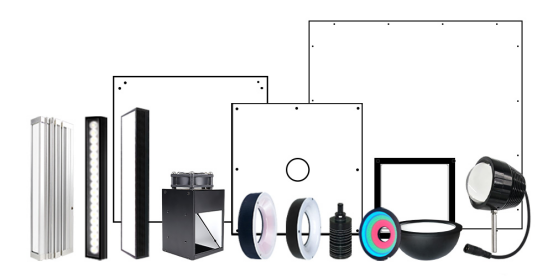

Compatibilidade de Iluminação & Óptica de Visão Artificial

Luzes Anulares vs. Luzes de Domos para Inspeção de Superfícies

Na visão artificial, o tipo de iluminação utilizado pode influenciar significativamente o resultado das inspeções de superfície. Ring lights são projetados para fornecer iluminação direta e intensa, ideal para destacar detalhes e defeitos em superfícies reflexivas. Funcionam melhor quando clareza e iluminação direta são necessárias para identificar inconsistências. Por outro lado, dome lights oferecem iluminação difusa que ilumina uniformemente uma superfície, minimizando sombras e reflexos, o que é crucial em aplicações onde a textura desempenha um papel fundamental. Enquanto as luzes anulares se destacam em aplicações que exigem precisão e detalhe, as luzes domo são mais adequadas para inspecionar superfícies com texturas complexas. Para garantir a qualidade ótima da imagem e detecção de defeitos, escolher a iluminação certa envolve avaliar a uniformidade da iluminação e as razões de contraste relevantes para a tarefa específica. Profissionais da indústria frequentemente elogiam as luzes anulares por seu foco sem igual na inspeção de componentes eletrônicos, enquanto as luzes domo recebem reconhecimento por sua aplicação em inspeções de tecidos.

Iluminação de Barra para Aplicações Lineares

Iluminação de barras é uma tecnologia essencial na visão computacional para aplicações lineares, como sistemas de esteiras e linhas de embalagem. Essas luzes são projetadas para melhorar a visibilidade em superfícies longas e estreitas, fornecendo iluminação consistente ao longo da área alvo, prevenindo eficazmente quaisquer sombras que possam obscurecer a inspeção. Isso é particularmente vantajoso em configurações onde a qualidade consistente das imagens é crucial, como garantir o rótulo dos pacotes ou a precisão da linha de montagem. As luzes de barra são notavelmente compatíveis com diversos setups de câmera, melhorando a qualidade geral das imagens capturadas. Análises comparativas indicam que a iluminação de barra melhora a eficiência e precisão da inspeção em aplicações lineares em até 30%, reforçando ainda mais sua eficácia. Isso a torna a escolha preferida para ambientes que demandam alta precisão e continuidade, oferecendo uma integração suave nos sistemas de visão computacional existentes.

Requisitos de Desempenho de Alta Velocidade

Cálculos de Taxa de Quadros vs. Velocidade do Obturador

Na imagem de alta velocidade, a taxa de quadros e a velocidade do obturador são elementos-chave que impactam diretamente a clareza da imagem e o desfoque de movimento. A taxa de quadros refere-se ao número de quadros capturados por segundo, enquanto a velocidade do obturador é a duração em que o sensor da câmera está exposto à luz. Uma taxa de quadros mais alta é essencial para capturar objetos em movimento rápido, enquanto uma velocidade de obturador mais rápida reduz o desfoque de movimento minimizando o tempo em que o sensor está exposto. A fórmula para calcular a velocidade do obturador geralmente envolve determinar o inverso da taxa de quadros desejada. Por exemplo, se a taxa de quadros for 1000 fps, a velocidade do obturador deve idealmente ser 1/1000 de segundo ou mais rápida. De acordo com os padrões da indústria, aplicações específicas de visão computacional podem exigir níveis variáveis de taxa de quadros, como 500-1000 fps para inspeção detalhada em automotivo ou linhas de embalagem de alta velocidade. Especialistas enfatizam que selecionar a taxa de quadros e a velocidade do obturador adequadas é crucial para um desempenho ótimo de captação de imagens sem distorção ou perda de clareza.

Tecnologia de Obturador Global para Alvos em Movimento

A tecnologia de obturador global aborda os desafios impostos pelas distorções do obturador rolante, tornando-a crucial para imagens de alta velocidade, especialmente ao lidar com alvos em movimento. Ao contrário dos obturadores rolantes, que capturam imagens sequencialmente, os obturadores globais capturam toda a imagem de uma só vez, evitando distorções. Este recurso é vital em aplicações como inspeções automáticas de linhas de produção, onde os objetos estão em movimento rápido. Estatísticas disponíveis mostram que sensores de obturador global melhoram o desempenho em aplicações reais permitindo a captura precisa de objetos em movimento sem distorção ou desfoque. Por exemplo, na manufatura, esses sensores melhoram significativamente a qualidade da imagem, levando a uma detecção de defeitos e verificação de produtos mais eficazes. Relatórios industriais e white papers destacam consistentemente a crescente necessidade de tecnologia de obturador global, especialmente em setores que exigem alta precisão e processamento rápido, reforçando ainda mais sua importância nos sistemas modernos de visão artificial.

Durabilidade Ambiental e Conformidade Industrial

Classificações IP para Proteção contra Poeira/Moisture

Entender as classificações IP é crucial para garantir a longevidade de câmeras de visão industrial em ambientes industriais. As classificações IP, ou Ingress Protection ratings, descrevem o nível de proteção que um dispositivo tem contra poeira e umidade, dois desafios comuns em configurações industriais. É essencial reconhecer como diferentes classificações IP, como IP65 ou IP67, são testadas e o que elas significam: a primeira oferece proteção contra poeira e jatos de água de baixa pressão, enquanto a segunda é mais robusta, resistindo à imersão total em água. Dados estatísticos indicam que equipamentos sem as classificações ambientais adequadas têm taxas de falha mais altas em indústrias como manufatura e vigilância externa. Especialistas em conformidade enfatizam a importância de aderir a esses padrões para evitar substituições custosas e tempo de inatividade.

Resistência à Vibração em Configurações Rígidas

A resistência à vibração é uma consideração crítica em aplicações de visão artificial, especialmente em pisos de fabricação movimentados ou linhas de montagem onde as máquinas estão em movimento constante. Os métodos de teste para resistência à vibração geralmente envolvem a simulação de condições operacionais do mundo real e o cumprimento de padrões de robustez. Estudos de caso mostraram que câmeras sem resistência à vibração suficiente frequentemente levam a desfoque de imagem e inspeções imprecisas, resultando em paralisações caras na produção. Seguir diretrizes da indústria sobre resistência à vibração ajuda a garantir que as câmeras de visão artificial funcionem de forma confiável e duradoura em condições industriais exigentes. Adotar esses padrões não apenas garante eficiência operacional, mas também prolonga a vida útil do equipamento industrial.

Solução de Câmera de Monitoramento de Solda HF-130UM/C

sensor CMOS de 1,3MP com captura de 206fps

A câmera HF-130UM/C foi projetada com um robusto sensor CMOS de 1,3MP, capaz de capturar imagens a uma impressionante taxa de 206fps. Essa capacidade de alta velocidade é essencial para aplicações como o monitoramento de soldas, onde inspeções rápidas e análises detalhadas são necessárias para garantir a qualidade e conformidade nos processos de fabricação. O desempenho da câmera oferece uma vantagem competitiva ao proporcionar uma captura mais nítida e imediata em comparação com modelos padrão, aumentando assim a precisão nas tarefas de controle de qualidade. Análises comparativas demonstram que a HF-130UM/C se destaca em termos de clareza de imagem e velocidade, tornando-a ideal para processos industriais complexos. Revisões de especialistas destacaram melhorias na eficiência do monitoramento com essa linha, reforçando sua confiabilidade em ambientes exigentes. Explore o HF-130UM/C câmara de monitorização de solda para supervisão precisa de soldagem e controle de qualidade aprimorado.

Interface USB3.0 para análise em tempo real

A integração de uma interface USB3.0 na câmera HF-130UM/C melhora as velocidades de transferência de dados, facilitando a análise em tempo real, crítica em inspeções de fabricação. Essa interface permite uma conectividade fluida, garantindo que o fluxo de dados de alta frequência não interrompa o processo de monitoramento, mantendo assim fluxos de trabalho de produção ordenados. As capacidades de processamento em tempo real contribuem significativamente para a precisão das inspeções e podem reduzir gargalos tradicionalmente causados por modos mais lentos de transmissão de dados. Estatísticas de adoção na indústria destacam a eficácia da interface, com diversos setores experimentando operações mais ágeis após sua implementação. Feedbacks de profissionais enfatizam as melhorias operacionais vistas com o USB3.0, reconhecendo seu papel na precisão e eficiência durante tarefas de fabricação exigentes. Para mais informações sobre como aproveitar transferências de dados de alta velocidade, veja o detalhes do Produto .

Lentes Interchangeáveis para FOV Flexível

A câmera HF-130UM/C oferece lentes intercambiáveis que proporcionam versatilidade para requisitos diversos de campo de visão (FOV), tornando-a adaptável a uma variedade de ambientes industriais. Este recurso permite aos usuários modificar comprimentos focais de acordo com necessidades específicas de inspeção, garantindo a captura ótima de imagens e permitindo ajustes precisos para atender a demandas observacionais variadas. Ao fornecer exemplos onde FOVs variados melhoram a detecção, as indústrias podem apreciar a capacidade da câmera de se adaptar rapidamente a requisitos flutuantes. A manutenção adequada desses sistemas intercambiáveis garante um desempenho sustentável, e especialistas da indústria defendem limpezas e calibrações regulares. Com opções flexíveis de lentes, a câmera permanece um ativo valioso em ambientes onde condições mudantes são normais. Explore a adaptabilidade desta solução com mais informação sobre a interoperabilidade das lentes e como ela pode atender às suas necessidades operacionais.