Por que a Iluminação de Visão Artificial Determina a Precisão da Inspeção

O Papel Fundamental da Iluminação para Visão Computacional na Qualidade de Imagem

Como a iluminação governa diretamente a relação sinal-ruído e a fidelidade espacial

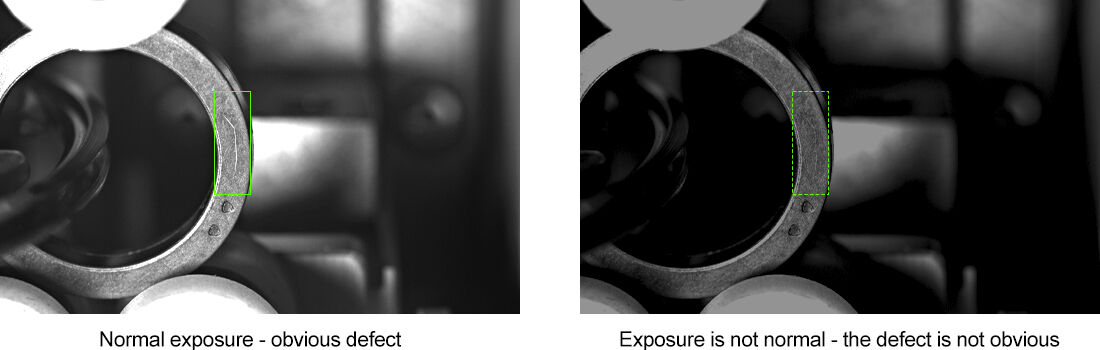

A iluminação não é apenas um detalhe adicional quando se trata de obter boas imagens para inspeções por visão computacional. Ela constitui a base do que torna esses sistemas operacionais adequados. Quando acertamos a iluminação, melhoramos significativamente a relação sinal-ruído (SNR). Isso ocorre porque uma boa iluminação reduz distrações externas e realça com maior clareza as características relevantes. Com essa precisão, as máquinas conseguem identificar defeitos mínimos que, de outra forma, passariam despercebidos. Pense, por exemplo, nas quase invisíveis fissuras em peças metálicas ou nas partículas microscópicas de sujeira em instrumentos cirúrgicos. Esses problemas simplesmente desaparecem quando as condições de iluminação são inadequadas. De acordo com estudos setoriais, cerca de 70% de todas as falhas de inspeção em fábricas resultam, na verdade, de uma configuração inadequada da iluminação. Uma iluminação deficiente gera sombras distorcidas e contornos falsos que confundem os programas de computador, levando-os a interpretar erroneamente algo como defeituoso quando, na verdade, não o é. É por isso que os fabricantes precisam investir em soluções de iluminação uniforme e focalizada. Essa abordagem garante que cada imagem capturada durante a produção mantenha sua qualidade e precisão ciclo após ciclo.

Por que a iluminação — e não os algoritmos — é o gargalo principal na precisão da detecção de defeitos

Embora algoritmos avançados chamem a atenção, a iluminação continua sendo a restrição crítica nos sistemas de detecção. Nenhuma rede neural convolucional pode recuperar imagens com contraste insuficiente ou detalhes obscurecidos por reflexos. Por exemplo:

|

Fator |

Limitação de Iluminação |

Limitação de Algoritmo |

|

Refletividade da superfície |

Superfícies especulares causam reflexos que encobrem defeitos |

Requer treinamento adversarial extensivo |

|

Limite de Contraste |

Fundamental para a visibilidade do defeito na captura |

O pós-processamento não pode criar dados ausentes |

|

Variações ambientais |

Mudanças na luz ambiente exigem recalibração |

Compensa de forma inconsistente entre lotes |

Diferentemente dos algoritmos que se adaptam de forma iterativa, uma iluminação inadequada fornece dados de entrada irrecuperáveis — uma lacuna que nenhum software consegue superar. Estudos industriais mostram que a configuração incorreta da iluminação causa 3–5 vezes mais falsos negativos do que erros algorítmicos em inspeções de envase de alta velocidade. Operadores que priorizam a otimização da iluminação alcançam ganhos sustentáveis de precisão, onde o ajuste de algoritmos atinge retornos decrescentes.

Técnicas Estratégicas de Iluminação: Adequação da Geometria da Luz aos Objetivos de Inspeção

Métodos de Iluminação Frontal (Campo Brilhante, Coaxial, Luz em Anel) para Contraste de Defeitos na Superfície

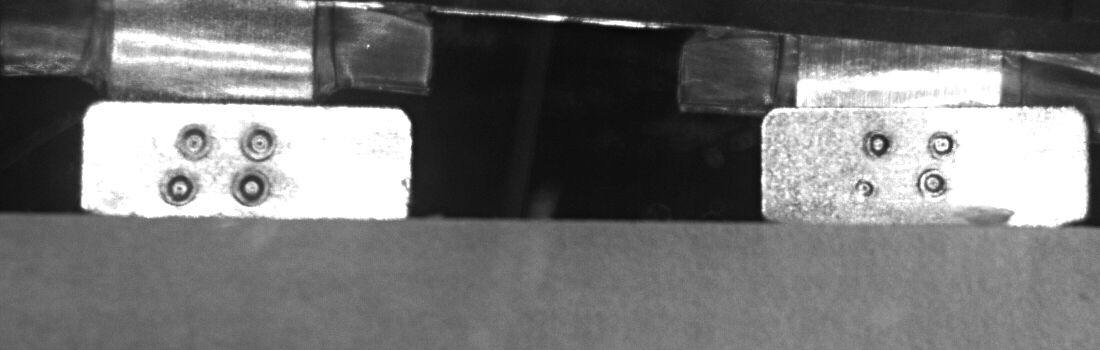

Quando as fontes de luz são posicionadas diretamente sobre a superfície alvo, os defeitos tornam-se muito mais fáceis de identificar devido à forma como elas controlam os níveis de contraste. A iluminação em campo claro funciona muito bem para detectar arranhões, amassados e sujeira, pois reflete a luz de maneira uniforme sobre áreas planas. A técnica de iluminação coaxial alinha-se com o eixo da câmera, o que ajuda a eliminar aquelas sombras indesejadas que aparecem em materiais brilhantes, como peças metálicas ou componentes plásticos lisos. As luzes em anel envolvem a própria lente, proporcionando uma boa cobertura ao inspecionar itens com formatos irregulares ou texturas complexas. Todas essas diferentes abordagens de iluminação contribuem para aumentar a relação sinal-ruído, realçando com maior clareza pequenas variações na aparência das superfícies. Tome, por exemplo, a inspeção de PCBs: as luzes em anel conseguem, de fato, identificar pequenos problemas de soldagem ao gerar sombras suficientemente sutis para evidenciar imperfeições. O ajuste preciso dos ângulos também é fundamental, pois um alinhamento adequado garante que os defeitos observados correspondam a problemas reais, e não a artefatos criados por condições inadequadas de iluminação.

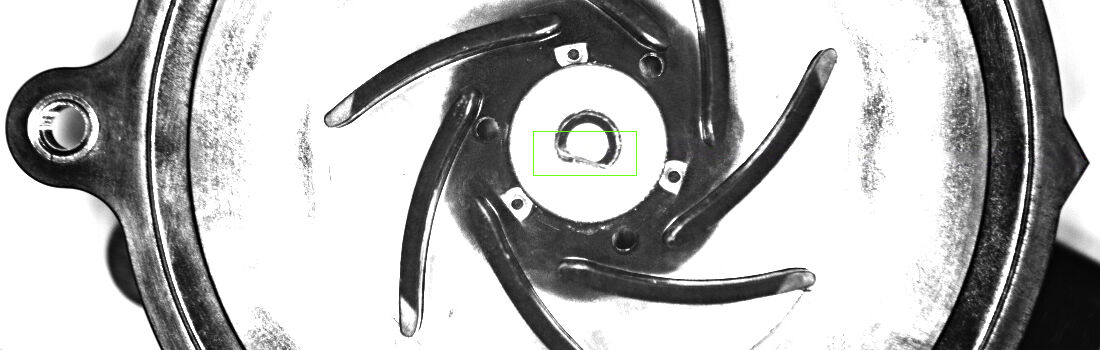

Abordagens de Iluminação Traseira (Campo Escuro, Silhueta) para Análise Precisa de Bordas e Dimensões

Ao utilizar técnicas de campo escuro, os objetos são iluminados sob ângulos entre 25 e 75 graus, o que ajuda a identificar pequenos defeitos nas bordas e características superficiais que uma iluminação convencional simplesmente não consegue revelar. O que ocorre nesse caso é que a luz é refletida por elementos como microfissuras, pequenas rebarbas ou até mesmo marcas de gravação, enquanto áreas lisas permanecem escuras. Na iluminação de contorno (silhueta) com retroiluminação, os engenheiros posicionam fontes luminosas intensas atrás de um objeto que permite a passagem da luz, gerando contornos nítidos que facilitam significativamente a medição precisa de dimensões. Pense, por exemplo, na verificação das roscas de fixadores ou na garantia de que as pastilhas semicondutoras estão corretamente alinhadas. A combinação dessas duas abordagens em um único sistema de inspeção reduz em cerca de 40% as rejeições incorretas, comparado ao uso de apenas uma técnica. Como os engenheiros determinam os ângulos adequados? Eles analisam o grau de reflexividade dos diferentes materiais: metais brilhantes exigem ângulos menores, enquanto plásticos foscos funcionam melhor com ângulos de iluminação mais acentuados.

Iluminação de Visão Computacional com Consciência do Material: Comprimento de Onda, Reflectividade e Física da Interação

Selecionando comprimentos de onda ideais com base no comportamento de absorção, reflexão e fluorescência

Obtendo bons resultados a partir de iluminação de Visão por Computador realmente se resume à escolha dos comprimentos de onda adequados, com base em como diferentes materiais interagem com a luz. A maioria dos materiais absorve certas cores de luz e reflete outras. Superfícies escuras tendem a absorver grande parte da luz azul em torno de 450 nanômetros, o que, na verdade, ajuda a criar aqueles contrastes nítidos necessários para identificar defeitos. No entanto, ao lidar com metais brilhantes, a situação torna-se mais complexa, pois eles refletem uma grande quantidade de luz. É por isso que comprimentos de onda vermelhos mais longos, em torno de 660 nm, funcionam melhor nesse caso, reduzindo o ofuscamento indesejado. Há ainda materiais fluorescentes que exigem um tratamento especial. Esses materiais só revelam suas verdadeiras cores quando iluminados com luz ultravioleta (UV) em 365 nm, fazendo com que contaminantes ocultos se destaquem visualmente. Compreender como esses diversos materiais reagem a diferentes comprimentos de onda da luz é praticamente essencial para qualquer profissional que trabalhe com sistemas de visão computacional.

|

Comprimento de onda |

Resposta do Material |

Benefício da Inspeção |

|

UV (365 nm) |

Emissão de fluorescência |

Detecta resíduos/intrusões invisíveis |

|

Azul (450 nm) |

Alta absorção em superfícies escuras |

Melhora a visibilidade de arranhões/amassados |

|

Vermelho (660 nm) |

Baixa absorção em metais |

Reduz o brilho em superfícies polidas |

|

IR (850 nm) |

Penetração profunda no material |

Inspetiona estruturas internas |

O ajuste preciso do comprimento de onda melhora as taxas de detecção de defeitos em até 40% em comparação com iluminação de espectro amplo — transformando as interações fóton-material em dados acionáveis e confiáveis.

Garantindo Robustez: Uniformidade, Mitigação de Brilho e Estabilidade de Cor em Ambientes de Produção

Quantificando o impacto da iluminação não uniforme nas taxas de rejeição falsa

A iluminação não uniforme causa graves inconsistências nas medições em inspeções automatizadas. Variações de intensidade tão pequenas quanto 15% ao longo do campo de visão acionam rejeições falsas, introduzindo sombras ou realces fantasmas.

- Defeitos reais escapam à detecção em zonas subexpostas

- Variações superficiais aceitáveis são erroneamente classificadas como falhas em áreas superexpostas

Isso obriga paradas desnecessárias da produção para verificação. Dados do Instituto Ponemon revelam uma correlação direta: a cada queda de 10% na uniformidade da iluminação, as rejeições falsas aumentam em 15%, custando aos fabricantes US$ 740 mil anualmente em retrabalho e tempo de inatividade. Estabilizar a intensidade luminosa em diferentes materiais e condições operacionais é, portanto, essencial para uma detecção confiável e repetível de defeitos.

Pronto para Elevar a Precisão da Sua Inspeção com Iluminação?

A iluminação para visão computacional é a base fundamental para uma detecção confiável de defeitos. Nenhum algoritmo consegue compensar uma iluminação inadequada. Ao adequar a geometria da luz, o comprimento de onda e a uniformidade aos seus materiais e objetivos, você obterá resultados consistentes e economicamente eficientes.

Para soluções industriais de iluminação personalizadas à sua aplicação, ou para integrar iluminação com câmeras complementares de visão computacional (como as oferecidas pela HIFLY), associe-se a um fornecedor com sólida experiência industrial. Os 15 anos de experiência da HIFLY abrangem iluminação, câmeras e sistemas integrados. Entre em contato conosco ainda hoje para uma consulta sem compromisso e aprimorar sua configuração de iluminação.