Aplicação de Sistemas de Visão Computacional na Detecção de Podridão em Frutas

Na cadeia global de suprimento de frutas, as perdas pós-colheita devido à podridão continuam sendo um desafio crítico, com estatísticas indicando que até 25% das frutas frescas são descartadas anualmente por causa da deterioração não detectada durante a classificação e o armazenamento. Os métodos tradicionais de detecção de podridão em frutas, que dependem da inspeção manual, não só são intensivos em mão de obra e demorados, mas também estão sujeitos a erros humanos — especialmente ao lidar com grandes volumes de produção ou estágios iniciais de podridão visualmente sutis. Para superar essas limitações, sistemas de visão computacional (MVS) surgiram como uma tecnologia transformadora, utilizando imagens avançadas, visão computacional e algoritmos de aprendizado de máquina para permitir a detecção rápida, precisa e não destrutiva de podridão.

1. Fundamentos Técnicos do Sistema de Detecção por Visão Computacional

O objetivo principal do projeto é desenvolver um sistema capaz de capturar automaticamente informações da superfície das frutas, analisar características visuais associadas à podridão e classificar as frutas como "saudáveis" ou "podres" com alta precisão. A arquitetura do sistema é baseada em três componentes principais: hardware de imagem , módulos de pré-processamento de imagem , e algoritmos de classificação de podridão .

1.1 Configuração do Hardware de Imagem

Para garantir uma coleta abrangente de dados, o projeto utiliza uma plataforma de imageamento com múltiplos sensores, incluindo:

Câmeras RGB de alta resolução : Capturam informações de cor, já que a podridão frequentemente se manifesta como descoloração (por exemplo, manchas marrons em maçãs, mofo cinzento em morangos).

Câmeras de infravermelho próximo (NIR) : Detectando apodrecimento interno que pode não ser visível na superfície — por exemplo, podridão central em peras ou apodrecimento induzido por machucados em pêssegos, o que altera a refletância espectral da fruta na faixa NIR.

Sistemas de iluminação controlada : Painéis LED com intensidade e comprimento de onda ajustáveis para minimizar sombras, reflexos e interferência da luz ambiente, garantindo qualidade de imagem consistente entre diferentes variedades de frutas (por exemplo, cerejas brilhantes versus abacates foscos).

1.2 Pré-processamento de Imagem: Melhorando a Visibilidade de Características

Imagens brutas frequentemente contêm ruídos (por exemplo, poeira nas superfícies das frutas, inconsistências na iluminação) que podem ocultar características relacionadas à podridão. O pipeline de pré-processamento do projeto inclui três etapas essenciais:

Redução do ruído : Aplicação de filtragem gaussiana para suavizar ruídos de alta frequência, preservando os detalhes das bordas de possíveis áreas com podridão.

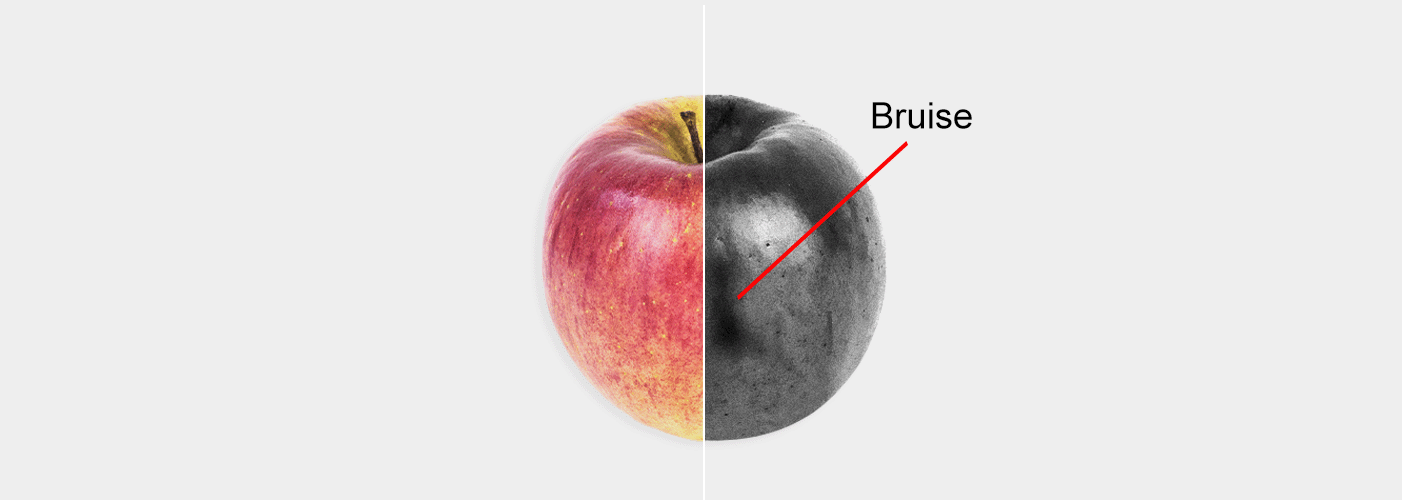

Conversão de Espaço de Cor : Transformando imagens RGB para o espaço de cores HSV (Matiz-Saturação-Valor), já que os canais de matiz e saturação são mais sensíveis às alterações de cor causadas pela podridão do que os canais RGB padrão. Para imagens NIR, converte-se para escala de cinza e aplica-se equalização de histograma para realçar o contraste entre tecidos saudáveis e deteriorados.

Segmentação : Utilizando algoritmos de limiarização e detecção de bordas (por exemplo, detector de bordas Canny) para isolar a fruta do fundo e segmentar regiões com potencial podridão. Por exemplo, um limiar no canal de matiz pode identificar manchas castanhas de podridão em maçãs verdes, distinguindo-as da tonalidade verde saudável da fruta.

2. Fluxo de Trabalho do Projeto: Da Entrada da Fruta à Saída de Classificação

O sistema de detecção por visão computacional opera como parte integrada de uma linha de embalagem de frutas, seguindo um fluxo de trabalho contínuo:

Alimentação da Fruta : As frutas são carregadas na esteira transportadora, que as move até a estação de imagem em uma velocidade constante (ajustável conforme o tamanho da fruta, por exemplo, 0,5 m/s para maçãs, 0,3 m/s para morangos pequenos).

Captura de Imagem : Quando um sensor de posição detecta uma fruta entrando na zona de imagem, as câmeras RGB e NIR capturam 3 a 5 imagens da fruta a partir de diferentes ângulos.

Processamento em Tempo Real : O pipeline de pré-processamento processa as imagens em menos de 0,5 segundos, e o modelo de classificação gera uma previsão do estado de podridão (sadia/início de podridão/podridão severa) com um nível de confiança (por exemplo, 98% de confiança para podridão severa).

Ação de Classificação : Com base na previsão, o sistema envia um sinal para um atuador pneumático ou braço robótico no final da esteira transportadora. Frutas sadias são direcionadas para a linha de "embalagem", frutas com início de podridão são encaminhadas para uma estação de "controle de qualidade" para reavaliação manual (para minimizar falsos positivos), e frutas com podridão severa são desviadas para um compartimento de "resíduos".

Registro de Dados : O sistema registra o ID de cada fruta, imagens, resultado da classificação e pontuação de confiança em um banco de dados baseado em nuvem. Esses dados são utilizados para retreinar periodicamente o modelo de classificação, melhorando a precisão à medida que mais dados são coletados.

3. Aplicação e Desempenho no Mundo Real: Estudos de Caso

3.1 Detecção de Podridão em Maçãs

Precisão : O sistema alcançou uma precisão de 96,2% na detecção de podridão (contra 82,5% dos inspetores manuais), com uma taxa de falsos positivos de apenas 2,1% (a inspeção manual apresentava taxa de 7,8%).

Velocidade : O sistema processou 120 maçãs por minuto, comparado a 40 maçãs por minuto por inspetor manual — reduzindo os custos com mão de obra em 67%.

Detecção precoce : A câmera NIR permitiu detectar podridão interna do miolo das maçãs 5 a 7 dias antes da inspeção manual, permitindo que fazendas separassem as frutas afetadas antes que a podridão se espalhasse durante o armazenamento.

3.2 Detecção de Podridão em Morangos

Desafio : Os morangos são frágeis e propensos a mofo superficial (por exemplo, Botrytis cinerea ) que muitas vezes passa despercebido pelos inspetores manuais devido ao seu pequeno tamanho.

Resultado : As câmeras RGB de alta resolução do sistema e o modelo CNN detectaram manchas de mofo com diâmetro tão pequeno quanto 2 mm, alcançando uma precisão de 94,8%. Isso reduziu as perdas pós-colheita em 30% em comparação com o processo anterior de classificação manual da fazenda.

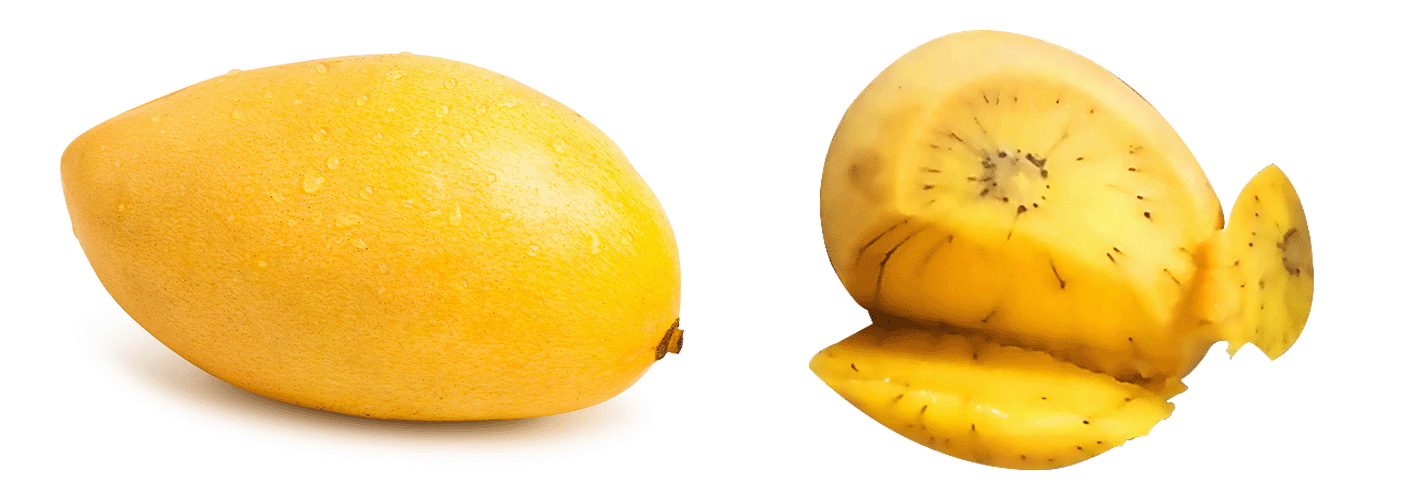

3.3 Detecção de Podridão em Mangas

Desafio : As mangas frequentemente desenvolvem "podridão no pedúnculo", que começa no cabinho (uma área menos visível durante a inspeção manual) e se espalha para o interior.

Resultado : A imagem multiângulo do sistema (incluindo uma câmera inferior focada no cabinho) e a análise por infravermelho próximo (NIR) detectaram a podridão no pedúnculo com precisão de 95,5%, ajudando a unidade de embalagem a evitar remessas rejeitadas em mercados de exportação (onde mangas livres de podridão são um requisito rigoroso).

4. Desafios e Direções Futuras

Embora o projeto tenha demonstrado bom desempenho, vários desafios permanecem a ser enfrentados:

Variabilidade nas variedades de frutas : O modelo atual apresenta melhor desempenho em variedades comuns, mas tem dificuldades com frutas raras ou específicas de determinadas regiões (por exemplo, durian, lichia) devido à quantidade limitada de dados de treinamento. O trabalho futuro envolverá a expansão do conjunto de dados por meio de colaborações com fazendas globais.

Interferência Ambiental : A umidade nos locais de embalagem pode causar condensação nas lentes das câmeras, afetando a qualidade das imagens. A equipe do projeto está desenvolvendo invólucros impermeáveis para câmeras com revestimentos anticondensação para mitigar esse problema.

Acessibilidade de Custo : O custo inicial (≈ $50.000 para hardware e software) pode ser proibitivo para fazendas de pequeno porte. As próximas versões focarão em alternativas de baixo custo, como o uso de câmeras de smartphones associadas a dispositivos de computação de borda (por exemplo, Raspberry Pi) para reduzir os custos em 60%.

5. Conclusão

O projeto do sistema de visão computacional para detecção de podridão em frutas representa uma mudança de paradigma no controle de qualidade pós-colheita, abordando as ineficiências e limitações da inspeção manual. Ao combinar imagens avançadas, processamento de imagem em tempo real e aprendizado de máquina, o sistema oferece detecção rápida, precisa e não destrutiva de podridão—reduzindo perdas pós-colheita, diminuindo custos com mão de obra e garantindo qualidade consistente das frutas para os consumidores. À medida que a tecnologia evolui para se tornar mais acessível e adaptável a diversas variedades de frutas, tem o potencial de transformar a cadeia global de suprimento de frutas, promovendo sustentabilidade e segurança alimentar em uma era de demanda crescente por produtos frescos.