Aplicações de Câmeras de Polarização na Inspeção Industrial por Visão

Na inspeção industrial por visão, 'reflexos' e 'defeitos ocultos' são dois grandes pesadelos para câmeras convencionais: reflexos intensos nas superfícies de peças metálicas tornam arranhões 'invisíveis', reflexos em vidro transparente encobrem bolhas internas, e marcas de tensão em peças plásticas são completamente indetectáveis com câmeras padrão. Esses problemas levam a taxas de defeitos não detectados de até 15%, exigindo verificações manuais, o que reduz severamente a produção.

Câmeras de polarização, aproveitando sua capacidade única de 'filtrar luz polarizada e destacar diferenças sutis', funcionam como um 'filtro anti-reflexo + ampliador de defeitos' para a câmera. Elas resolvem facilmente problemas com os quais câmeras convencionais têm dificuldade.

Este artigo analisa os principais cenários de aplicação das câmeras de polarização na inspeção industrial, combinando princípios técnicos com casos reais para ajudá-lo a entender 'por que elas conseguem eliminar reflexos e revelar defeitos.'

I. As "2 Capacidades Principais" das Câmeras de Polarização

Muitas pessoas pensam que "câmeras de polarização servem apenas para reduzir reflexos", mas ignoram seu valor principal, que reside na "interação entre a luz polarizada e os materiais". Essas duas capacidades abordam diretamente as limitações das câmeras convencionais:

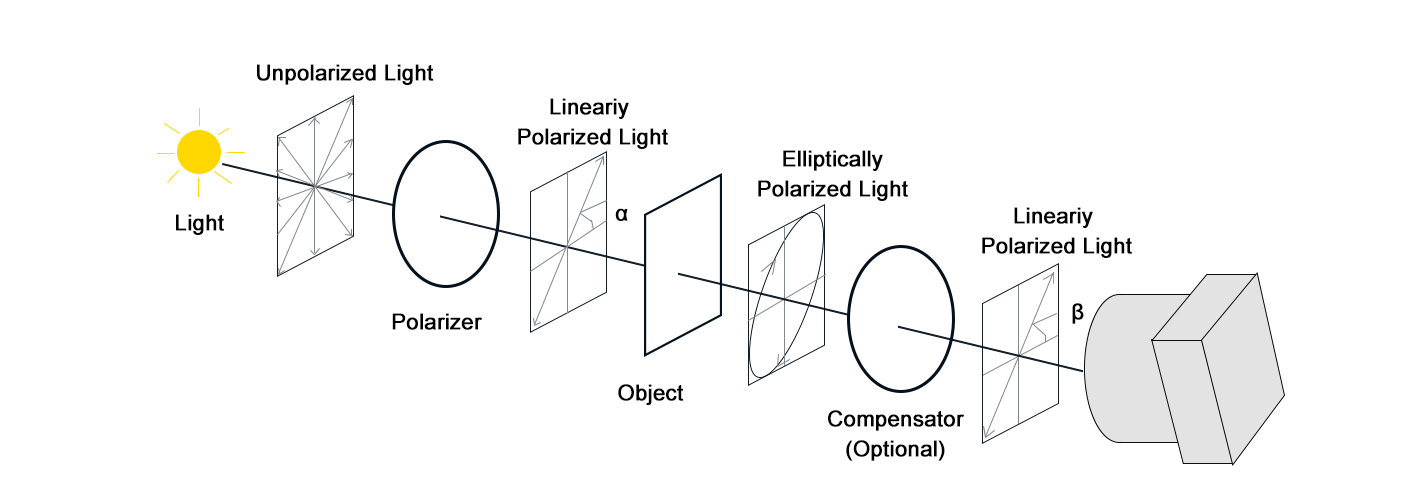

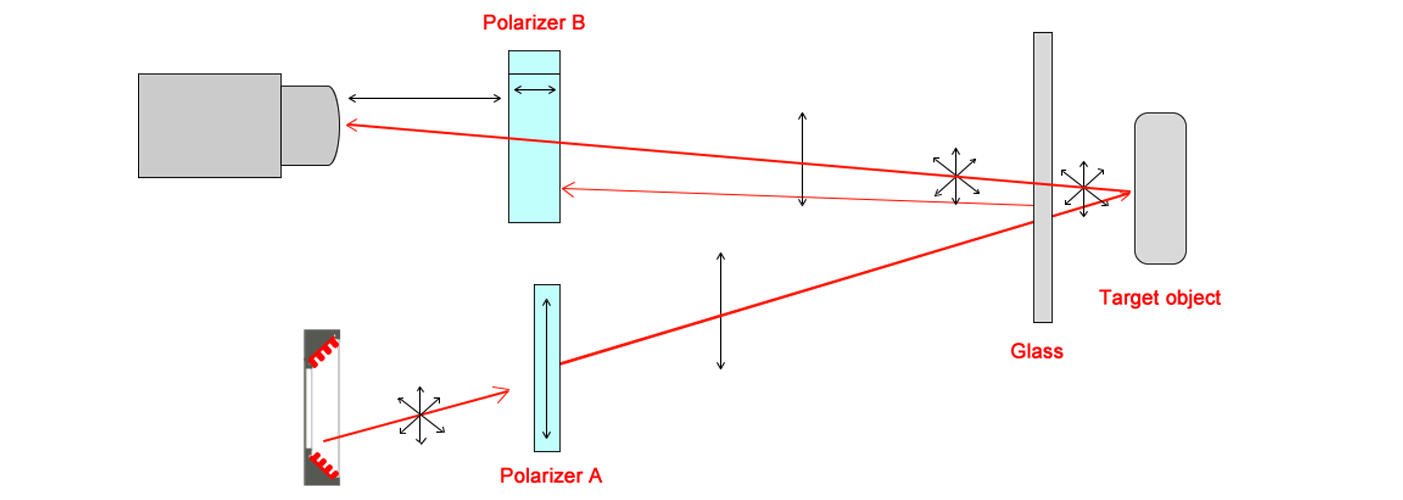

1. "Eliminação Direcional de Reflexos" para remover interferências de reflexão/brilho: A luz refletida em superfícies lisas como metal, vidro e plástico é frequentemente "luz polarizada" (luz vibrando em um único plano). As câmeras de polarização podem filtrar a luz polarizada em direções específicas ajustando o ângulo do polarizador, fazendo com que áreas reflexivas "escureçam" e detalhes de defeitos "sobressaiam" (por exemplo, arranhões em metal tornam-se visíveis mesmo entre reflexos).

2. "Revelando Características Ocultas" para identificar diferenças invisíveis: características ocultas como tensão interna em componentes transparentes, textura plástica ou uniformidade de revestimento fazem com que a luz transmitida sofra alterações no "estado de polarização" (mudança na direção de vibração). Câmeras de polarização podem capturar essa alteração, convertendo características ocultas em imagens com "contraste de brilho" (por exemplo, marcas de tensão em vidro aparecem como franjas coloridas).

Simplificando: cenários em que câmeras convencionais são "cegadas pelo reflexo e não conseguem ver defeitos ocultos" são o "campo principal de atuação" das câmeras de polarização.

II. Cenários Principais de Aplicação na Inspeção Visual Industrial

As câmeras de polarização não são uma "ferramenta universal", mas suas vantagens são insubstituíveis em cenários com "reflexos intensos ou necessidade de identificar características ocultas", sendo aplicadas especificamente em diversos campos industriais:

1. Cenário 1: Inspeção de Defeitos na Superfície de Peças Metálicas – Eliminação de Reflexos para Revelar Arranhões/Amassados

• Ponto de dor: Arranhões superficiais, amassados e rebarbas em peças automotivas (por exemplo, blocos de motor, engrenagens de transmissão) e ferramentas manuais (por exemplo, cortadores, rolamentos) são frequentemente "encobertos" por pontos brilhantes devido a reflexos intensos provenientes de superfícies metálicas lisas sob câmeras convencionais, levando a taxas de detecção não realizada de até 20%. A inspeção manual exige ajustes repetidos de ângulo para encontrar pontos com menos reflexão, levando 5 minutos por peça, é altamente ineficiente e propensa a erros relacionados à fadiga.

• Solução com Câmera de Polarização:

(1). Princípio Técnico: Reflexos de superfícies metálicas são frequentemente "luz linearmente polarizada". Ao ajustar o ângulo do polarizador da câmera para ser perpendicular à direção de polarização do reflexo, mais de 90% do brilho pode ser filtrado. A luz proveniente de arranhões/amassados espalha-se aleatoriamente (não polarizada) e não é filtrada, aparecendo como "linhas claras/manchas escuras nítidas" sobre um fundo escuro, tornando os defeitos evidentes.

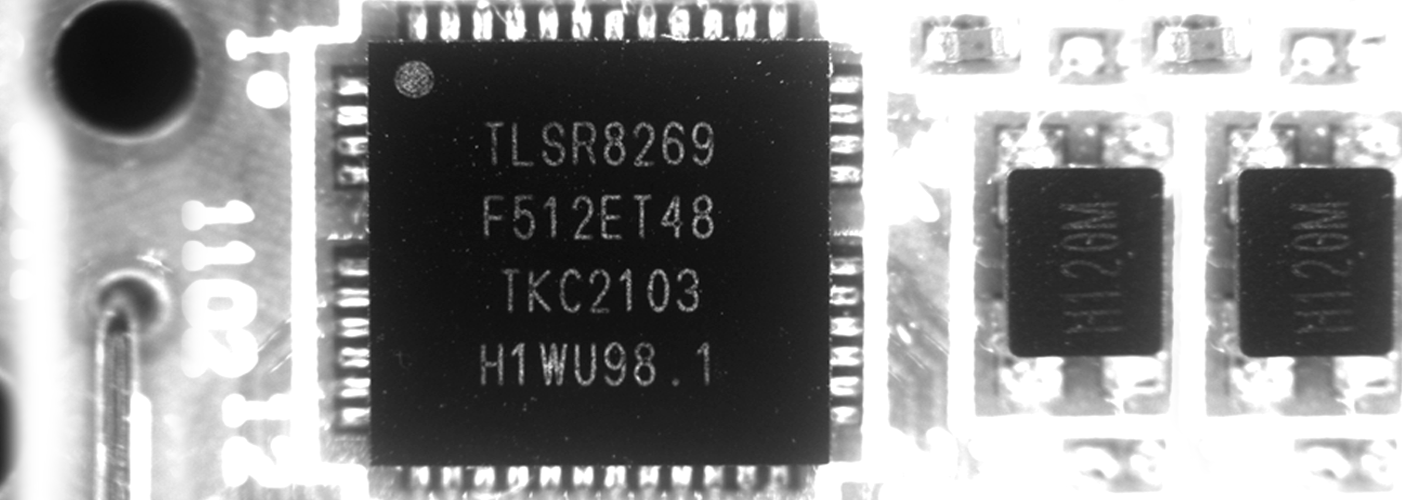

(2). Configuração de Hardware: Utilize uma câmera linear de polarização de 5MP (ângulo de polarização ajustável de 0-360°) + luz anelar (iluminação uniforme, reduz reflexos) + lente macro (amplia detalhes de defeitos como riscos de 0,1 mm).

• Efeito de implementação:

Inspeção de risco na superfície de engrenagem de transmissão (profundidade do risco ≥0,05 mm):

(1).Método Tradicional: Câmera convencional + reinspeção manual, 5 minutos/engrenagem, taxa de omissão de 20% (riscos finos ocultos pelo brilho), perdas diárias com retrabalho >¥10.000.

(2).Método com Câmera de Polarização: Inspeção automatizada com eliminação de brilho, 10 segundos/engrenagem, detecta riscos finos de 0,05 mm, taxa de omissão reduzida para 0,5%, eficiência aumentada em 30 vezes, economia diária com retrabalho ~¥9.500, economia anual >¥3 milhões.

• Cenários Apropriados: Inspeção de riscos, amassados e rebarbas em peças metálicas automotivas, ferramentas manuais, produtos de aço inoxidável e componentes metálicos aeroespaciais.

2. Cenário 2: Inspeção de Peças Transparentes/Semi-Transparentes – Remoção de Brilho para Visualizar Bolhas/Impurezas Internas

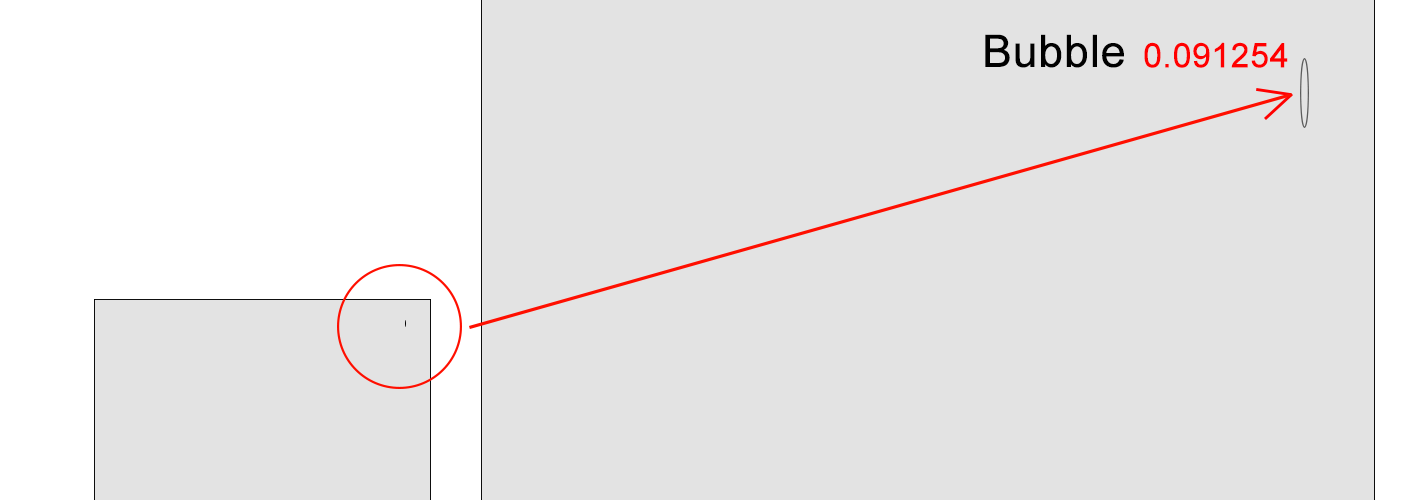

• Ponto de dor: Para produtos como capas de vidro para telefones celulares, vidro fotovoltaico, garrafas plásticas e lentes ópticas, o "reflexo na superfície" e as "reflexões internas" ao serem capturados por câmeras convencionais obscurecem bolhas internas, impurezas e rachaduras. Uma bolha de 0,1 mm no vidro do telefone pode parecer apenas um borrão causado pelo reflexo. A inspeção manual exige caixas escuras e ângulos específicos de iluminação, é lenta (30 segundos/vidro) e propensa a falhas.

• Solução com Câmera de Polarização:

(1). Princípio Técnico: A eliminação do reflexo superficial (muitas vezes polarizado) permite a captura clara da "dispersão da luz por defeitos internos". Bolhas/impurezas provocam luz dispersa (não polarizada), aparecendo como "pontos escuros"; rachaduras alteram a refração da luz, aparecendo como "linhas escuras", totalmente livres de interferência de reflexos.

(2). Configuração de Hardware: Utilize uma câmera de varredura de área com polarização de 12 MP (alta resolução para defeitos finos) + luz coaxial (reduz reflexos superficiais) + esteira transportadora de vidro (velocidade constante para inspeção de alta velocidade).

• Efeito de implementação:

Inspeção de bolhas internas em capas de vidro para telefones celulares (diâmetro da bolha ≥0,1 mm):

(1). Método Tradicional: Câmera convencional + inspeção manual em caixa escura, 30 segundos/vidro, taxa de erro de 15% (microbolhas ocultas pelo reflexo), mais de 200 vidros descartados diariamente (prejuízo ¥6.000).

(2). Método da Câmera de Polarização: Inspeção automatizada com remoção de reflexos, 2 segundos/vidro, detecta bolhas de 0,1 mm, taxa de erro reduzida para 0,3%, descartes diários reduzidos para 6 vidros (prejuízo ¥180), economia anual >¥2 milhões, eficiência aumentada em 15 vezes.

• Cenários Apropriados: Inspeção interna de bolhas, impurezas e rachaduras em vidro de telefone, vidro fotovoltaico, lentes ópticas, recipientes plásticos transparentes e filmes semi-transparentes.

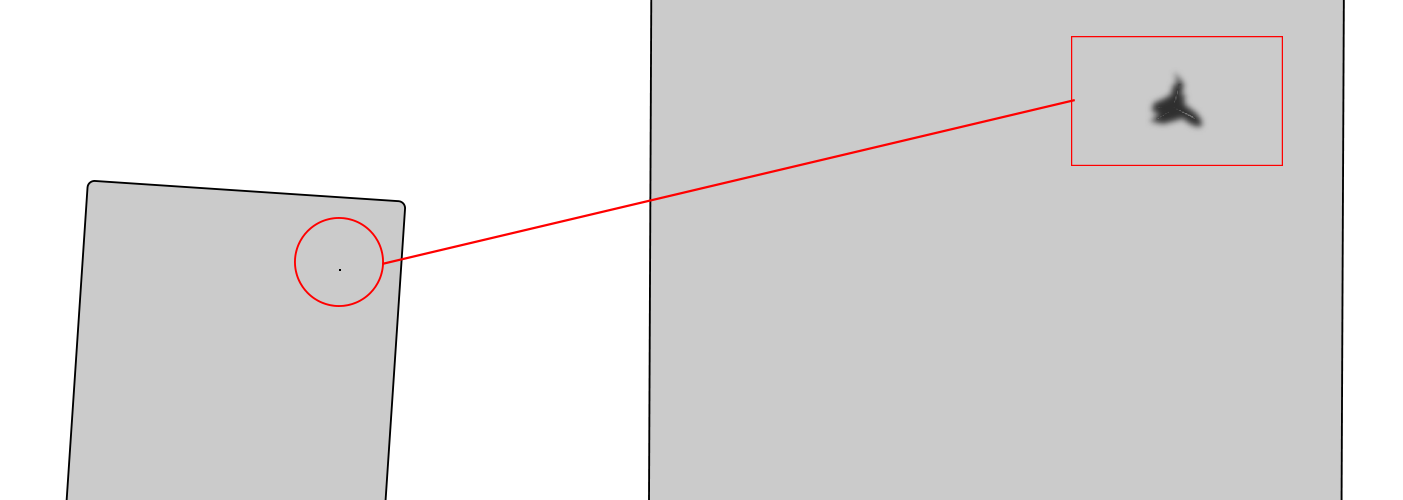

3. Cenário 3: Inspeção de Tensão em Materiais Plásticos/Compostos – Revelação de Marcas/Texturas Internas Ocultas de Tensão

• Ponto de dor: Marcas internas de "tensão" provenientes da moldagem/formação em peças plásticas (por exemplo, carcaças de aparelhos, interiores automotivos) e compósitos (por exemplo, folhas de fibra de carbono) são invisíveis, mas enfraquecem as peças. A inspeção tradicional exige um "polarímetro" (dedicado, lento: 2 minutos/peça), incompatível com a velocidade da linha (por exemplo, 10 peças/minuto), forçando amostragem (por exemplo, 10%), correndo o risco de defeitos em lote.

• Solução com Câmera de Polarização:

(1).Princípio técnico: As marcas de tensão causam "birrefringência" (a luz divide-se em dois feixes polarizados perpendicularmente). A câmera capta a diferença de fase, convertendo-a em "franjas coloridas" (mais densas onde a tensão é alta), visualizando marcas de tensão ocultas sem necessidade de um polarímetro dedicado.

(2).Configuração de Hardware: Utilize uma câmera de polarização de 2MP (com suporte para análise de diferença de fase) + iluminação plana de alto brilho (garante que a luz penetre plásticos espessos) + sistema de gatilho de sincronização com a linha (coordena com a máquina de moldagem).

• Efeito de implementação:

Inspeção de marcas de tensão em carcaça plástica de máquina de lavar roupa:

(1).Método Tradicional: Amostragem com polarímetro, 2 minutos/carcaça, taxa de amostragem de 10%, anteriormente levou à fissuração do lote (prejuízo ¥500.000).

(2).Método com Câmera de Polarização: inspeção completa em 100%, 5 segundos/carcaça, detecta marcas de tensão ocultas com largura de 0,5 mm, taxa de detecção de 99,8% para anomalias de tensão, elimina defeitos em lote, economia anual >¥800.000, eficiência aumentada em 24 vezes.

• Cenários Apropriados: Inspeção de marcas de tensão interna e irregularidade de textura em carcaças plásticas de eletrodomésticos, interiores automotivos em plástico, componentes compostos, tubos plásticos.

4. Cenário 4: Inspeção de Uniformidade de Revestimento/Película – Detecção de Variação de Espessura/Revestimento Ausente

• Ponto de dor: A uniformidade do revestimento na pintura de carros, revestimentos de móveis e filmes industriais afeta a aparência/desempenho. Câmeras convencionais só identificam diferenças de cor, não variações de espessura (por exemplo, diferença de 0,01 mm na camada de tinta). Os métodos tradicionais utilizam "medidores de espessura de revestimento" (contato, 10 segundos/ponto), inadequados para grandes áreas, muito ineficientes.

• Solução com Câmera de Polarização:

(1).Princípio técnico: Espessuras diferentes de revestimento causam diferentes "mudanças no estado de polarização" na luz transmitida. Áreas mais espessas alteram mais a polarização. Analisar essas diferenças converte a variação de espessura em "gradientes de brilho" (escuro=espesso, claro=fino), mostrando visualmente problemas de uniformidade sem contato.

(2).Configuração de Hardware: Utilize uma câmera de polarização de 8MP (com algoritmos de análise de estado de polarização) + luz de barra (cobrindo grande área) + braço robótico (para inspeção 360°).

• Efeito de implementação:

Inspeção de uniformidade de tinta automotiva (requisito: 80±5μm):

(1). Método Tradicional: Amostragem com medidor de espessura (10 pontos/carro), 10 minutos/carro, taxa de falhas de 12% (irregularidades em áreas não medidas), taxa de retrabalho de 8%.

(2). Método com Câmera de Polarização: Inspeção completa em 5 minutos/carro, detecta variação de espessura de ±3μm, taxa de detecção de problemas de uniformidade de 99,5%, redução da taxa de retrabalho para 0,5%, economia anual com retrabalho superior a ¥1,2 milhão, eficiência aumentada em 2 vezes.

• Cenários Apropriados: Inspeção de uniformidade de revestimento, revestimento ausente e variação de espessura em tintas automotivas, revestimentos de móveis, filmes industriais e revestimentos anticorrosivos metálicos.

III. Armadilhas a Evitar: 3 Considerações Chave

• Selecione o Modo de Polarização com Base no Tipo de Defeito: Nem todos os cenários utilizam o mesmo modo. As câmeras podem ter polarização linear (melhor para reflexos superficiais em metal/vidro) ou polarização circular (mais adequada para superfícies curvas/irregulares, como curvas de plástico, vidros arqueados). Escolher o modo errado reduz a eficácia.

•Sincronize o Ângulo da Fonte de Luz e do Polarizador: Essencial para o efeito. Utilize fontes de luz não polarizadas (LEDs padrão) e ajuste o ângulo entre a fonte de luz e o polarizador da câmera (ideal quando perpendicular). O uso de luzes polarizadas ou ângulos incorretos impede a eliminação de reflexos.

• Considere a Resolução e a Taxa de Quadros conforme o Ritmo de Produção:

(1). Defeitos finos (ex: risco de 0,1 mm): escolha uma câmera ≥5MP.

(2). Linhas de alta velocidade (ex: 1 vidro/2 segundos): escolha uma câmera ≥60fps.

(3). Áreas grandes (ex: carroceria de veículo): escolha uma câmera de polarização com varredura por área para evitar erros de emenda provenientes de câmeras de varredura linear.

IV. Resumo: Câmeras de Polarização – Habilitando a Inspeção Industrial a "Eliminar Reflexos e Ver Defeitos Ocultos"

À medida que a manufatura industrial exige maior precisão na detecção de defeitos e produtividade, as limitações das câmeras convencionais – "interferência de reflexos e incapacidade de ver defeitos ocultos" – tornam-se cada vez mais aparentes.

As câmeras de polarização, com suas capacidades únicas de "eliminação de reflexos e revelação de características ocultas", estão se tornando ferramentas essenciais na metalurgia, fabricação de peças transparentes, moldagem de plásticos, revestimentos e outros campos. Elas não substituem as câmeras convencionais, mas preenchem a lacuna para "cenários suscetíveis a reflexos e detecção de defeitos ocultos", levando a inspeção visual industrial de "depender da sorte e ângulos" para "identificação estável e precisa".