Como Detectar a Profundidade de uma Peça por Inspeção Visual

Na fabricação industrial, a detecção precisa da profundidade das peças é essencial para o controle de qualidade. Métodos tradicionais de medição manual, como o uso de paquímetros, são lentos e propensos a erros. Fatores humanos, como fadiga e aplicação inconsistente de força, levam a imprecisões, e erros de paralaxe ou calibração inadequada podem ainda piorar a precisão. Esses problemas se tornam críticos na produção em massa, causando rework custoso e atrasos na entrega.

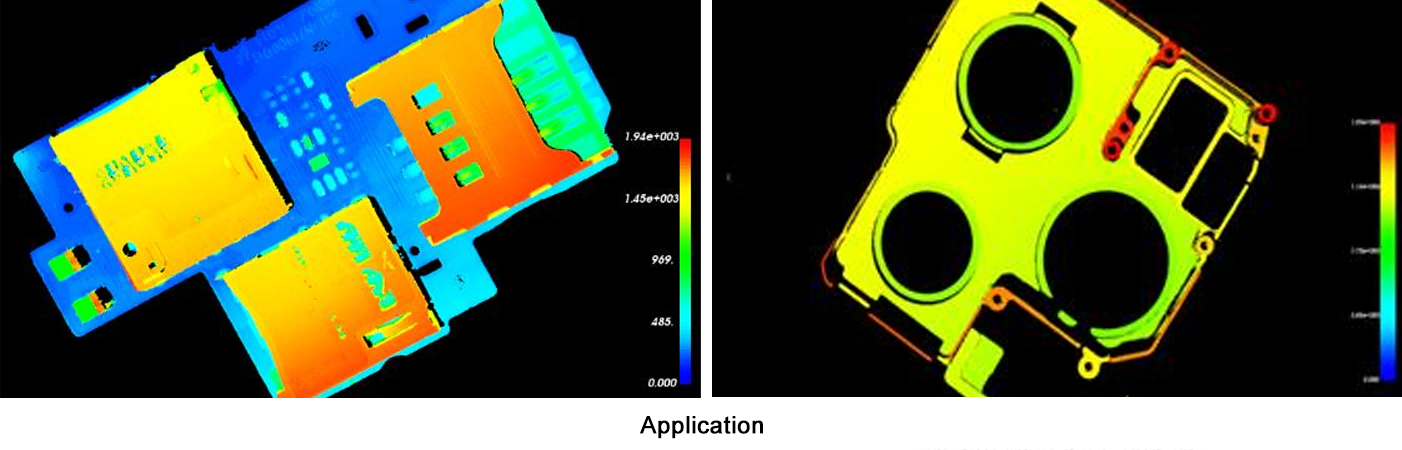

A inspeção visual, impulsionada por imagens avançadas, oferece uma alternativa superior. Ela permite medições não invasivas e de alta velocidade de peças, protegendo componentes delicados e mantendo a eficiência da linha de produção. Capaz de lidar com geometrias complexas, a inspeção visual tornou-se um pilar da garantia de qualidade na fabricação moderna.

1. Introdução à Inspeção Visual para Detecção de Profundidade

A inspeção visual para detecção de profundidade de peças captura imagens das peças e as processa para extrair dados relacionados à profundidade. Ao contrário da medição manual, ela oferece operação não contatada, eliminando o risco de danificar partes delicadas durante o processo de medição. Na produção de componentes micro-eletrônicos, onde as peças são frequentemente extremamente pequenas e frágeis, até o menor toque de uma ferramenta de medição pode causar deformação ou quebra, mas a inspeção visual garante a integridade dessas partes sensíveis.

Além disso, a inspeção visual permite o processamento de alta velocidade, capaz de analisar várias peças em questão de segundos, o que é essencial para manter o ritmo das linhas de produção em massa modernas. Com sistemas de inspeção visual automatizados, as peças podem ser inspecionadas continuamente sem a necessidade de intervenção frequente do operador, aumentando muito a eficiência da produção. Além disso, ela pode lidar com peças de geometria complexa que são difíceis, se não impossíveis, de medir com precisão manualmente. Peças com formas irregulares, como os moldes intrincados usados na indústria plástica, podem ser medidas com precisão para profundidade usando técnicas de inspeção visual, fornecendo dados detalhados que os métodos manuais simplesmente não conseguem alcançar. Essas vantagens tornam a inspeção visual amplamente aplicável em várias indústrias.

2. Técnicas Comuns de Inspeção Visual 3D para Detecção de Profundidade

2.1 Visão Estéreo

A visão estereoscópica usa duas ou mais câmeras para capturar imagens de diferentes pontos de vista. Calculando a disparidade entre essas imagens e aplicando o princípio de triângulo, ela determina a profundidade dos pontos na superfície da peça. Essa técnica é particularmente adequada para peças de formato complexo, fornecendo informações de profundidade com precisão relativamente alta.

Caso em questão a indústria aeroespacial utiliza a visão estereoscópica para medir a profundidade de superfícies complexas das pás de turbinas, garantindo desempenho aerodinâmico e segurança no voo.

2.2 Luz Estruturada

Luz estruturada projeta padrões como listras ou grades sobre a peça. Quando o padrão se deforma devido às variações de profundidade da superfície, uma câmera captura a mudança. Analisando a distorção, especialmente o deslocamento de fase das listras, é possível calcular a profundidade da peça. Ela oferece medições de alta resolução e aquisição rápida de dados, tornando-a ideal para peças pequenas e detalhadas.

Exemplo de Aplicação : Na produção de micro - chips, a luz estruturada mede a profundidade de trincheiras e saliências nos chips, garantindo um desempenho elétrico adequado.

2.3 Tempo - de - Voo (ToF)

Câmeras ToF medem o tempo que a luz leva para viajar até a peça e voltar. Usando a velocidade conhecida da luz, a profundidade é calculada. Elas podem gerar rapidamente um mapa de profundidade, o que é extremamente útil para aplicações em tempo real, embora a precisão possa ser afetada pela luz ambiente e pela reflexão do objeto.

Cenário Prático : No sistema de triagem robótica de pacotes, câmeras ToF nos braços robóticos medem a profundidade da superfície dos pacotes em tempo real para uma pegada precisa.

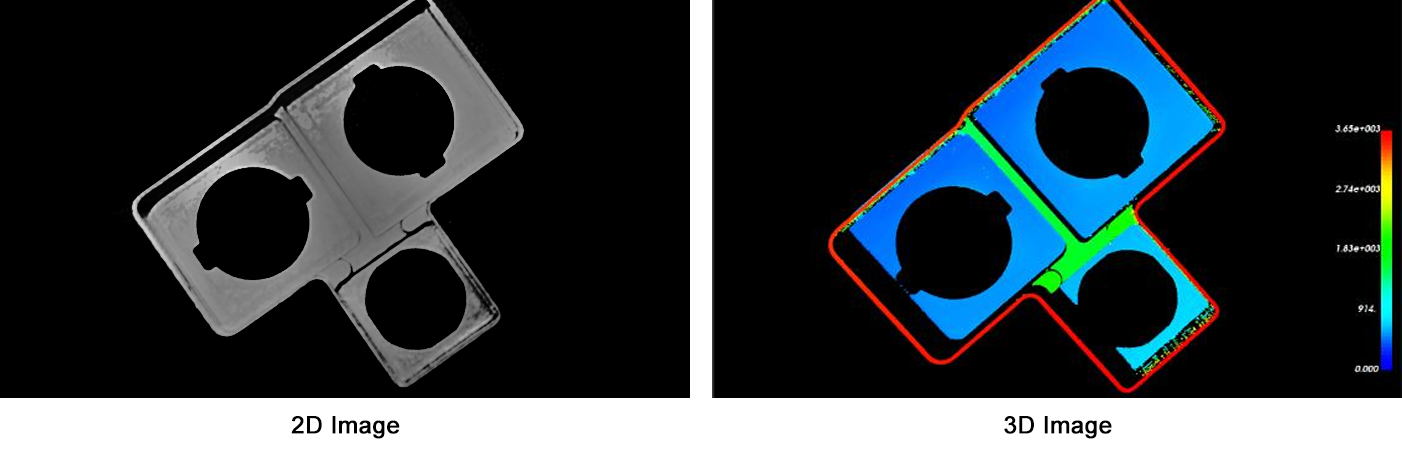

3. Comparação entre Câmeras Regulares e Câmeras 3D para Detecção de Profundidade

Câmeras regulares capturam principalmente imagens 2D. Para detecção de profundidade, elas dependem de técnicas adicionais como correspondência estéreo ou estrutura a partir do movimento, que são complexas e demoradas. Esses métodos exigem recursos computacionais significativos e muitas vezes envolvem o processamento de grandes quantidades de dados, tornando-os menos adequados para aplicações em tempo real. Câmeras 3D, projetadas especificamente para detecção de profundidade, geram mapas de profundidade diretamente. Elas fornecem medição precisa de profundidade e conseguem lidar bem com vários tipos de superfícies, tornando-as adequadas para uma ampla gama de aplicações industriais. No entanto, as câmeras 3D são mais caras, com preços variando de alguns milhares a dezenas de milhares de dólares, incluindo o hardware necessário e o software de processamento de dados. Esse custo mais elevado é um fator significativo que as empresas precisam considerar ao decidir investir em sistemas de inspeção baseados em câmeras 3D.

4. Desafios e Soluções na Inspeção Visual para Detecção de Profundidade

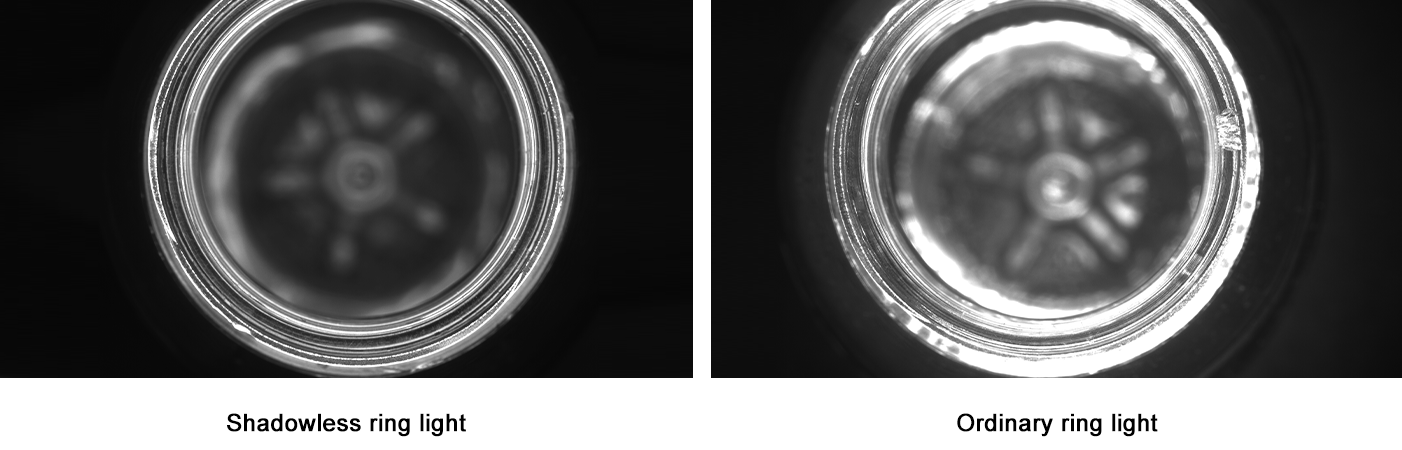

Um grande desafio é lidar com variações de iluminação, que podem distorcer imagens e medições de profundidade. Em ambientes industriais, as condições de iluminação podem mudar devido a fatores como a hora do dia, o uso de diferentes fontes de luz ou o movimento de objetos que projetam sombras. Sistemas de iluminação adaptativos que ajustam os parâmetros da fonte de luz, incluindo intensidade, temperatura de cor e direção, de acordo com o ambiente de inspeção, podem resolver esse problema. Esses sistemas usam sensores para detectar mudanças na iluminação e otimizam automaticamente a iluminação para garantir a captura de imagens consistente e precisa.

Superfícies de peças complexas, como as transparentes ou reflexivas, também apresentam dificuldades. Peças transparentes, como lentes ópticas, permitem que a luz passe através delas, tornando difícil determinar a profundidade exata da superfície. Para tais peças, técnicas como o uso de luz polarizada ou imagens multi-comprimento de onda podem ser empregadas. A luz polarizada reduz o brilho e reflexos, enquanto a imagem multi-comprimento de onda pode penetrar no material até certo ponto e fornecer informações sobre as estruturas internas e da superfície. Para superfícies reflexivas, revestimentos anti-reflexo ou arranjos de iluminação especiais, como o uso de iluminação difusa, podem ser considerados para garantir uma detecção precisa de profundidade.

5. Tendências Futuras

O futuro da detecção de profundidade na inspeção visual está na integração de inteligência artificial e aprendizado de máquina. Algoritmos de deep learning, como redes neurais convolucionais (CNNs), melhorarão a precisão da detecção. Esses algoritmos podem aprender padrões complexos a partir de grandes quantidades de dados e extrair automaticamente informações de profundidade com alta precisão, mesmo em cenários desafiadores com fundos complexos ou peças com formas irregulares.

Combinar diferentes técnicas de inspeção visual, como visão estéreo e ToF, fornecerá informações mais abrangentes sobre profundidade. Essa abordagem híbrida pode aproveitar as vantagens de cada técnica, superando suas limitações individuais e oferecendo medições de profundidade mais precisas e confiáveis.

Em conclusão, a inspeção visual fornece uma maneira confiável de detectar a profundidade das peças. Ao entender diferentes técnicas, suas comparações e ao enfrentar desafios, os fabricantes podem otimizar seus processos de controle de qualidade. À medida que a tecnologia avança, a inspeção visual terá um papel ainda mais significativo na manufatura industrial, impulsionando a inovação e melhorando a eficiência geral da produção.