Calibração de Câmera 3D Industrial: O Que Você Precisa Saber

Compreendendo a Calibração de Câmeras 3D em Aplicações Industriais

Na automação industrial, robótica, inspeção de qualidade e manufatura avançada, a precisão é indispensável. Uma câmera 3D atua como os olhos de um sistema, capturando dados espaciais detalhados para medição, posicionamento e tomada de decisão. No entanto, independentemente de quão avançado seja o hardware, as medições de uma câmera 3D são tão precisas quanto a sua calibração. A calibração de câmeras 3D industriais é o processo de alinhar matematicamente os dados capturados pela câmera com as coordenadas reais do mundo. Isso garante que mapas de profundidade, nuvens de pontos e modelos 3D reflitam as dimensões, ângulos e posições reais. Sem calibração, mesmo a câmera mais sofisticada pode produzir dados cheios de distorções e erros.

Por Que a Calibração é Crucial?

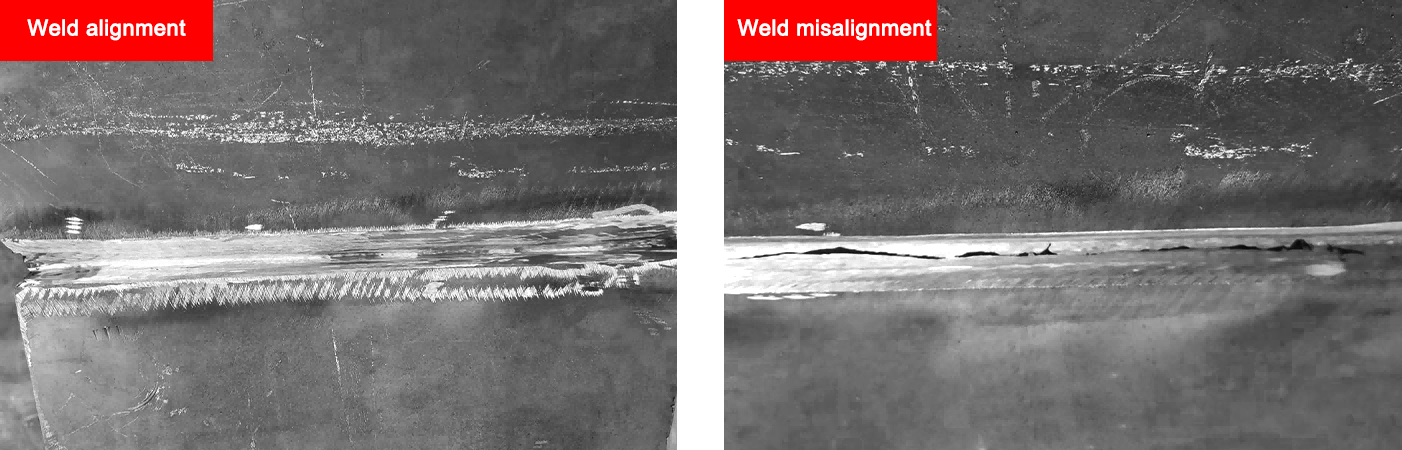

Em muitos ambientes industriais, as tolerâncias são medidas em mícrons ou frações de um milímetro. Uma câmera 3D com calibração incorreta pode resultar em medições imprecisas de peças, posicionamentos incorretos do braço robótico ou inspeções de qualidade falhas. Por exemplo, em soldagem automatizada, uma câmera mal calibrada pode interpretar incorretamente a posição de um objeto, causando soldas desalinhadas. Em inspeções de esteiras transportadoras de alta velocidade, uma pequena variação na percepção de profundidade pode levar a decisões incorretas de aprovação/reprovação. A calibração não apenas melhora a precisão, mas também garante a repetibilidade — essencial para produção em alta escala, onde a consistência é fundamental.

Como Funciona a Calibração de Câmeras 3D Industriais?

A calibração normalmente envolve determinar os parâmetros intrínsecos e extrínsecos.

- Parâmetros intrínsecos incluem o comprimento focal, centro óptico e coeficientes de distorção da lente. Eles definem como a óptica interna da câmera processa a luz.

- Parâmetros extrínsecos descrever a posição e orientação da câmera em relação a um sistema de coordenadas conhecido ou objeto de calibração.

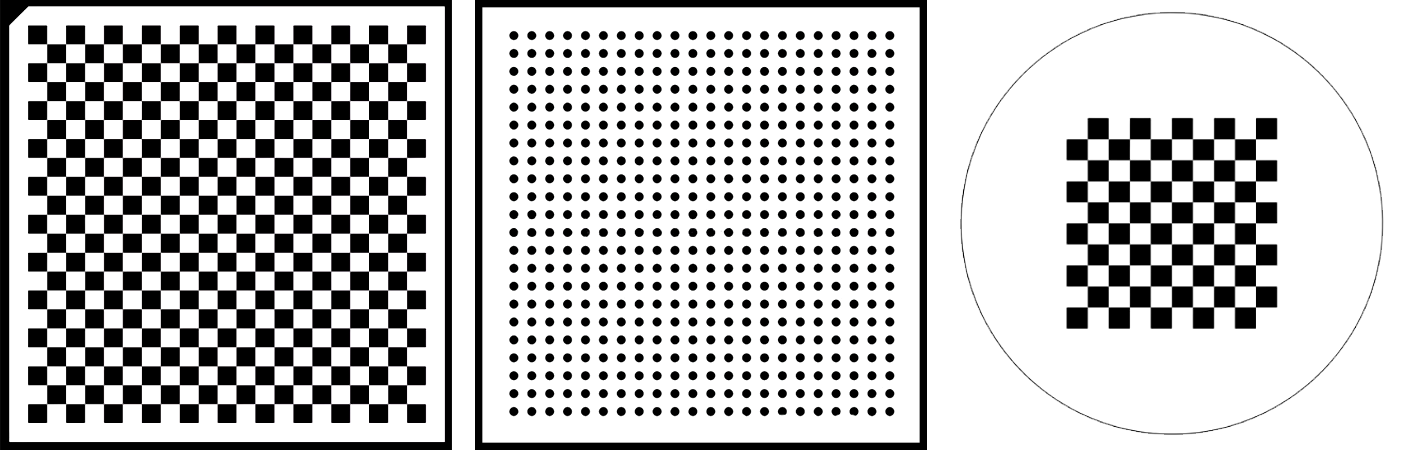

O processo geralmente utiliza alvos de calibração, como padrões de tabuleiro de xadrez, grades de pontos ou padrões de luz estruturada. A câmera 3D captura múltiplas imagens do alvo sob diferentes ângulos. Um software especializado analisa essas imagens para calcular as relações precisas entre os dados brutos de pixels da câmera e as medidas do mundo real. Essa transformação garante que cada ponto em uma cena capturada seja corretamente mapeado para sua localização física real.

Desafios Comuns de Calibração

Ambientes industriais apresentam desafios únicos de calibração. Vibrações provenientes de maquinários pesados podem deslocar as posições das câmeras ao longo do tempo. Flutuações de temperatura podem fazer com que os materiais das lentes se expandam ou contraiam, alterando sutilmente as propriedades ópticas. Poeira, graxa e contaminantes ambientais podem obscurecer alvos de calibração ou interferir nas projeções a laser e de luz estruturada. Além disso, câmeras montadas em braços robóticos enfrentam movimento constante, exigindo recalibrações frequentes para manter a precisão. O enfrentamento desses desafios geralmente requer soluções robustas de fixação, iluminação controlada e agendas regulares de manutenção.

Calibração estática versus dinâmica

Em sistemas industriais de câmeras 3D, a calibração pode ser estática ou dinâmica.

- Calibração estática é realizada uma única vez durante a instalação ou após uma manutenção importante. A câmera permanece fixa em sua posição, e a calibração permanece válida até que alterações físicas ocorram.

- Calibração dinâmica envolve recalibração contínua ou periódica durante a operação. Isso é comum em sistemas robóticos, onde a posição da câmera muda com cada tarefa. Rotinas de calibração automatizadas permitem que o sistema se realinhe rapidamente sem intervenção manual, mantendo a precisão em ambientes dinâmicos.

Ferramentas e Tecnologias para Calibração

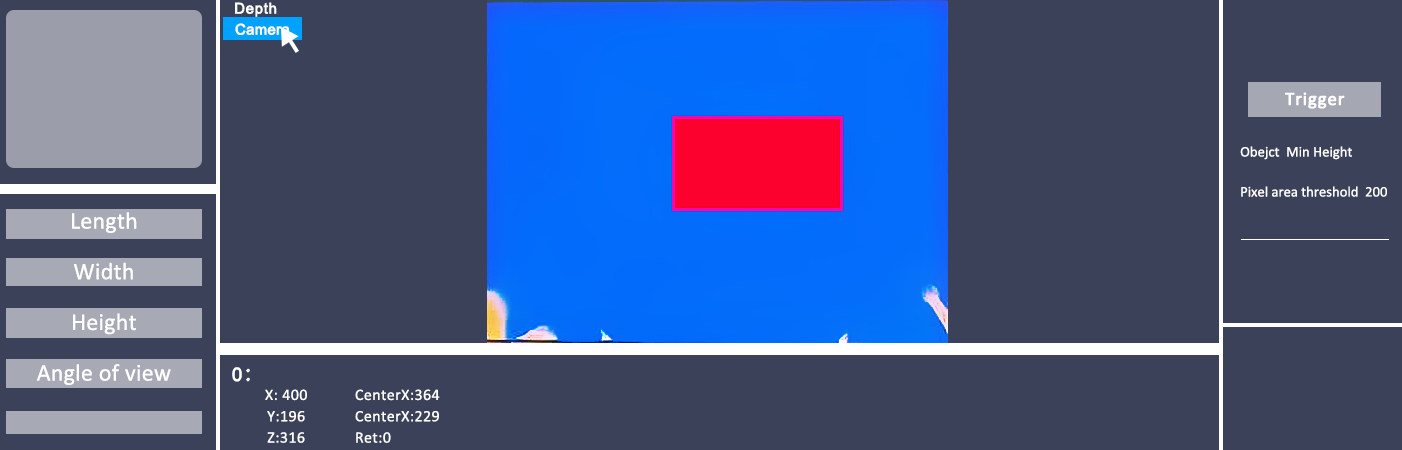

O processo de calibração depende de ferramentas de hardware e software. Placas de calibração com padrões geométricos precisos são essenciais para a exatidão. Tripés ou suportes industriais reduzem vibrações e movimentos durante a calibração. No lado do software, os fabricantes frequentemente fornecem programas proprietários de calibração adaptados aos seus modelos de câmeras. Plataformas de software de visão computacional de terceiros também oferecem módulos avançados de calibração, permitindo a integração com diferentes marcas e configurações de hardware. Tecnologias emergentes, como calibração aprimorada por IA, podem analisar alterações ambientais e ajustar automaticamente os parâmetros da câmera em tempo real, melhorando ainda mais a precisão.

Integração da Calibração nos Fluxos de Trabalho de Produção

Nas fábricas modernas, a calibração não é um evento único, mas sim uma parte integrada do fluxo de produção. Por exemplo, uma linha de montagem automotiva pode programar rotinas automáticas de calibração durante pausas planejadas na produção. Na fabricação de eletrônicos, estações de calibração em linha podem verificar e ajustar a precisão das câmeras entre lotes. Ao integrar a calibração à automação do fluxo de trabalho, as empresas minimizam o tempo de inatividade, garantindo ao mesmo tempo um controle de qualidade consistente.

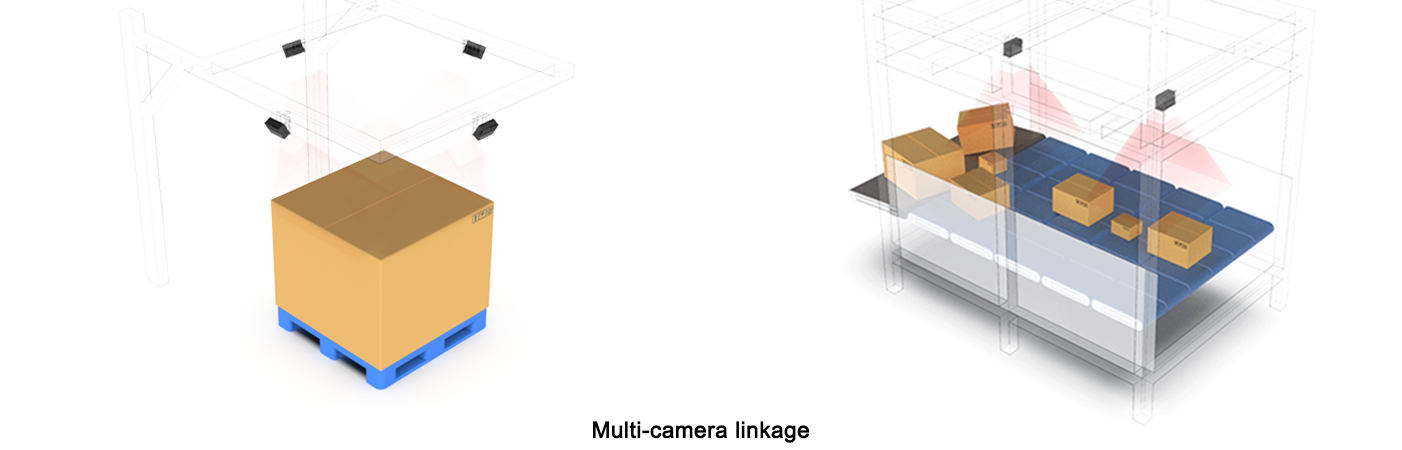

Calibração para Sistemas Multi-Câmera

Muitas aplicações industriais utilizam múltiplas câmaras 3D para capturar diferentes ângulos ou para cobrir grandes áreas de trabalho. Nesses casos, é necessária a calibração de múltiplas câmaras para garantir que todas compartilhem o mesmo sistema de coordenadas. Esse processo, conhecido como calibração extrínseca entre câmaras, alinha os dados para que um único modelo 3D unificado possa ser criado sem discrepâncias ou sobreposições. Isso é crítico em aplicações como digitalização 3D em grande escala, seleção robótica de peças em caixas e navegação automatizada em armazéns.

Práticas Recomendadas para Manutenção e Recalibração

Para obter um desempenho máximo, as câmaras 3D industriais devem ser recalibradas em intervalos regulares. A frequência depende do uso, da estabilidade ambiental e da mobilidade do sistema. Ambientes com alta vibração ou alta temperatura podem exigir recalibração semanal, enquanto ambientes estáveis e controlados podem precisar disso apenas trimestralmente. Documentar as datas, os métodos e os resultados da calibração ajuda a manter a rastreabilidade e garante a conformidade com os padrões do setor, especialmente em áreas regulamentadas, como aeroespacial, fabricação de dispositivos médicos e produção automotiva.

O Custo de Ignorar a Calibração

A negligência na calibração pode ter consequências graves. Medições imprecisas podem levar à produção de produtos defeituosos, recalls custosos ou até riscos de segurança. Por exemplo, na fabricação aeroespacial, um sistema de visão 3D calibrado incorretamente poderia produzir componentes defeituosos, comprometendo a integridade estrutural. O custo de tempo de inatividade para recalibração é mínimo em comparação com as perdas decorrentes de falhas de qualidade. Empresas que priorizam a calibração não apenas garantem a qualidade dos produtos, mas também protegem sua reputação e rentabilidade.

Conclusão

A calibração de câmeras 3D industriais é o alicerce de uma visão computacional precisa. Seja em montagem robótica, inspeção de precisão ou digitalização em larga escala, a qualidade dos seus dados depende de quão bem suas câmeras estão calibradas. Compreendendo o processo, enfrentando os desafios ambientais e integrando a calibração aos seus fluxos de trabalho, é possível obter resultados consistentes e de alta precisão. Com o avanço da tecnologia, calibrações automatizadas e baseadas em inteligência artificial facilitarão ainda mais esse processo, tornando mais fácil para as indústrias manterem o desempenho máximo sem comprometer o tempo de atividade.