Kako optimizirati osvetlitev s krmilnikom svetlobe za strojno vidnost

Zakaj se optimizacija ekspozicije začne s krmilnikom svetlobe za strojno vid

Ekspozicija kot spremenljivka na ravni sistema – ne le nastavitve kamere

Dobro izpostavljenost ni odvisna le od prilagajanja nastavitev kamere. Gre namreč predvsem o tem, kako vse komponente delujejo skupaj, še posebej pri nadzoru svetlobe. Krmilnik osvetlitve strojnega vida nadzoruje stvari, kot so nivo svetlosti, kako dolgo luči ostanejo prižgane in usklajevanje časov. To ustvari boljšo kontrastnost, kot jo lahko doseže le hitrost zaklopa in zaslon sam. Pri sijajnih površinah ali materialih, ki kažejo malo kontrastnosti, kot so polirani kovinski deli, pravilna osvetlitev pomeni razliko okoli 70 % pri kakovosti slike, kar potrjuje raziskava IEEE-ja iz leta 2022. Za hitre proizvodne vrste je zelo pomembno, da so bleskavke in kamere usklajene v manjšem delu mikrosekunde, če želimo izogniti se zamegljenim posnetkom. Pametni sistemi osvetlitve pretvorijo kaotične razmere osvetlitve v dosledne pogoje slikanja, zato tvorijo osnovo za zanesljivo zaznavanje napak v proizvodnih procesih.

Trikotnik proračuna izpostavljenosti: hitrost zaklopa, dobiček in nadzorovana jakost svetlobe

Pridobivanje prave ekspozicije vključuje uravnoteženje treh ključnih dejavnikov: hitrost zapiralke, nastavitve občutljivosti senzorja in količine svetlobe, ki jo lahko dejansko nadzorujemo. Ko uporabimo hitrejše hitrosti zapiralke, se znebimo problemov z razmazanimi gibi, vendar potrebujemo bistveno več svetlobe, da to deluje. Povečanje občutljivosti osvetli sliko, vendar uvaja šum, ki precej zmanjša natančnost meritev okoli ISO 1600, kar kažejo testi izvedeni v skladu z navodili EMVA 1288. Tu priprosto pridejo prav sodobni regulatorji svetlobe. Ti rešujejo taka protislovna zahtevanja tako, da oddajajo kratke izbruhe intenzivne svetlobe natanko takrat, ko je to potrebno. Vzemimo na primer izjemno hitre ekspozicije po 100 mikrosekund. Te zahtevajo približno štirikrat do petkrat večjo jakost svetlobe v primerjavi s standardnimi kontinuiranimi osvetlitvenimi sistemi. Ta pristop nam omogoča, da ohranimo nizko občutljivost, ne da bi sprožili artefakte gibanja. Rezultat? Veliko večje delovno okno za zajemanje zahtevnih materialov, kot so steklene površine ali teksturirane plastične dele, kjer prevelika občutljivost preprosto izbela drobne podrobnosti, ki so najpomembnejše med pregledi kakovosti.

Ključni parametri osvetlitve, ki vplivajo na ekspozicijo

|

Parameter |

Vpliv na ekspozicijo |

Industrijska uporabna korist |

|

Intenziteta |

Kompenzira kratke čase zapiranja |

Omogoča pregledovanje pri več kot 500 FPM brez razmazanosti zaradi gibanja |

|

Trajanje stobovnika |

Kontrolira sposobnost zamrzovanja gibanja |

Posname nititev spojnikov pri 1.200 vrt/min |

|

Sinhronizacija |

Odpravi izkrivljanje valjastega zatemnjevalnika |

Preveri spajke na tiskanih vezjih z ločljivostjo 10 µm |

|

Valovna dolžina |

Izboljša kontrast glede na specifičen material |

Zaznava mikroskopske razpoke v prozornih polimerih |

Natančna krmilitev časovnega urejanja: Usklajevanje LED stroboskopa in sprožilca kamere prek kontrolerja svetlobe za strojno vidnost

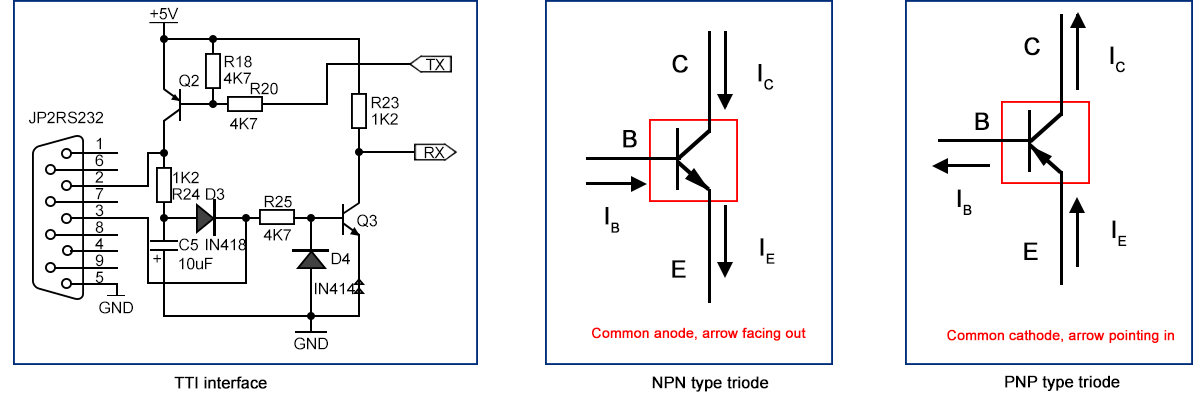

Podmikrosekundna zakasnitev sprožilca: meritve TTL/NPN/PNP vmesnika in vpliv nihanja v resničnem svetu

Pri aplikacijah z visokofrekvenčno sinhronizacijo pridobivanje zakasnitve sprožitve pod mikrosekundo ni več neobvezno. TTL vmesniki še vedno ponujajo najhitrejše čase odziva pod 200 nanosekund, vendar jih spremlja težava, da zahtevajo točno ujemanje napetosti med opremo. Nastavitev NPN nam daje približno 300 do 500 nanosekund zakasnitve, vendar veliko bolje obvlada električni hrup kot alternativne rešitve. Možnosti PNP dosegajo enake časovne specifikacije, vendar delujejo z inverznimi logičnimi signali, kar lahko zmede nove uporabnike. V resničnih tovarnah pa obstaja še en izziv – elektromagnetne motnje pogosto povzročijo časovne nihanja nad 100 nanosekund. Takšen drift se pri trakoviščih, ki delujejo s hitrostjo pet metrov na sekundo, kaže kot problem razmazanega gibanja. Ko poskušamo zajeti jasne slike stvari, kot so polprevodniške ploščice, ki hitro preletijo mimo, ali farmacevtski kapsuli na proizvodni liniji, postane ta neenakomernost glavna ovira za ekipe kontrole kakovosti.

Strategije utripanja za ultra-kratek čas izpostavljenosti (<100 µs): delovni cikel, največja intenzivnost in delovanje brez utripanja

Pri časih izpostavljenosti pod 100 µs omogoča 1–5 % delovni cikel do 3,2-kratno povečanje največje intenzivnosti s krmiljenjem LED nadpogona – z uporabo konstantnega tokovnega regulatorja svetlobnega krmilnika za vzdrževanje mikrosekundnih sunkov brez vidnega utripanja. Toplotne omejitve se predvidljivo spreminjajo glede na dolžino impulza:

|

Parameter |

<50 µs |

50–100 µs |

Faktor tveganja |

|

Vrhunski tok |

3–4× nazivna |

2–3× nazivna |

Staranje LED |

|

Delovni cikel |

≤3% |

≤5% |

Toplotni udir |

|

Okno stabilnosti |

±0.5% |

±1.2% |

Drift intenzivnosti |

Delovanje brez utripanja zahteva pogonske frekvence nad 5 kHz – znatno višje od tipičnih časov integracije kamere – za preprečevanje pasovnih artefaktov v hitrih linijah za polnjenje steklenic ali pri pregledu tiskanih vezij. Zlasti pomembno je, da temperatura spoja nad 85 °C zmanjša življenjsko dobo LED za 30 % pri vsakem povečanju za 10 °C (Lumileds, 2023), kar poudarja potrebo po toplotno občutljivih strategijah pulziranja.

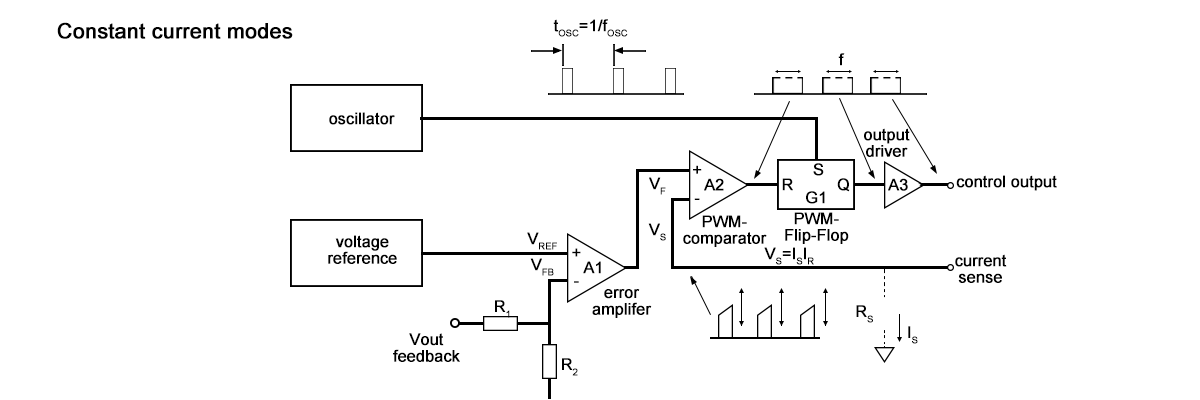

Povečanje razmerja signal/šum: Način preobremenitve in način konstantnega toka v regulatorjih svetlobe za strojno vidnost

Izgube pri LED preobremenitvi: 3,2-kratni dobiček intenzivnosti pri 5 % delovnem ciklu glede na toplotne omejitve in omejitve življenjske dobe

Pogon LED-jev nad nazivno vrednostjo pomeni pošiljanje tokovnih sunkov, ki presegajo njihovo nazivno obremenitev, a le za zelo kratke časovne obdobja. Ta tehnika pomaga izboljšati razmerje signal/šum pri uporabi naprednih svetlobnih regulatorjev. Ko deluje pri približno 5 % delovnem ciklu, lahko dosežemo povečanje intenzitete za okoli 3,2-krat višje od normalnih nivojev, kar naredi vse razliko v hitrih pregledih, kjer vsak podatek šteje. Kakšna je slabost? Obstajajo resnični problemi s segrevanjem. Temperatura spoja se lahko med obdobji nadmernega pogona poveča za do 40 stopinj Celzija, zaradi česar se LED-ji poslabšajo približno 75 % hitreje kot pri rednih obratovalnih pogojih, kar kažejo tudi testi IEC 62717 o zanesljivosti. Za boj proti temu problemu prihajajo v poštev načini s stalnim tokom, ki zagotavljajo stabilen izhod brez utripanja tudi med podaljšanimi ali daljšimi impulznimi obratovanji. S tem ostanejo slike jasne in rezultati dosledni skozi več zaporednih ponovitev. Vendar je tu treba pozornost nameniti še nekaj pomembnim stvarem:

- Vrhnja intenzivnost proti življenjski dobi : Cikli delovanja, ki presegajo 10 %, ogrožajo nepovratno zmanjšanje svetlobnega toku

- Zmanjševanje toplote : Delovanje v sunkih pod 100 µs ali aktivno hlajenje preprečuje termalni uidek

- Optimizacija življenjske dobe : Krivulje zmanjšanja kažejo, da pri temperaturi spoja 150 °C pride do 30 % izgube svetlosti petkrat hitreje kot pri 85 °C

Ravnotežje med temi dejavniki zagotavlja ohranjanje dobička SNR brez škode za dolgoročno zanesljivost sistema.

Ohranjanje zmogljivosti: Upravljanje temperature in omejitve cikla delovanja za krmilnike svetlobe za visokohitrostne strojne sisteme za vid

Krivulje zmanjšanja temperature spoja in njihov neposreden učinek na stabilnost uporabnega okna izpostavljenosti

Krivulje zmanjševanja za temperature spojev, ki jih določajo proizvajalci LED-ov, nam osnovno povedo, kakšen je največji pogonski tok, ki ga lahko speljemo skozi LED-e pri različnih temperaturah. Ko ljudje prezirajo ta navodila, pride do hitrejšega obrabljanja LED-ov in motnih nihanj svetlobnega toku, ki lahko presežejo 12 % v pulznem načinu delovanja. Takšna nestabilnost bistveno skrči uporabno okno izpostavljenosti, to kratek časovni interval, ko ostaja svetloba dovolj enakomerna za dobre posnetke. Pri aplikacijah, ki zahtevajo izpostavljenost v mikrosekundah, tudi majhne spremembe temperature vplivajo na enakomernost intenzivnosti in povečajo napake pri kontroli do 18 %, kar kaže raziskava Optoelectronic Reliability Consortium iz leta 2021. Da bi zagotovili gladko obratovanje v dolgotrajnem proizvodnem procesu, morajo operaterji ostati pod mejnimi vrednostmi zmanjševanja. To pomeni investicijo v ustrezne hladilne sisteme in strogo nadzorovanje ciklov obremenitve, pri čemer se običajno omejujejo na manj kot 25 % pri visokonapetostnih tokovnih impulzih.

Od ročnega nastavljanja do sooblikovanja: avtomatizirana optimizacija osvetlitve in razkraja s krmilniki svetlobe za strojno vidno kontroliranje

V stari dobи je doseganje prave ekspozicije pomenilo neprestano preizkušanje in napake pri nastavitvah luči in kamere. Ljudje so ročno popravljali nastavitve znova in znova, dokler niso dosegli želenega rezultata, vendar je bil ta pristop poln neenakomernosti in nagnjen k napakam utrujenih tehnikov. Sodobni sistemi vrhnjega nivoja uporabljajo povsem drugačen pristop. Upoštevajo tako imenovana načela sooblikovanja, pri katerih specializirani krmilniki svetlobe za strojno videnje tesno sodelujejo s kamerami. Ti krmilniki samodejno prilagajajo osvetlitev glede na trenutne povratne informacije same kamere. Namesto da bi posamezne komponente le naključno nastavljali ločeno, vse deluje skupaj kot del večje celote. Celoten sistem se obnaša bolj kot dobro namašinirana enota, namesto zbirke ločenih delov, ki poskušajo delovati vsak po svoje.

Delovni tokovi digitalnega dvojčka: integracija simulacij Zemax OpticStudio z modeliranjem izpostavljenosti HALCON

Inženirji sedaj gradijo digitalne dvojčke vizualnih sistemov tako, da združijo orodja za optično simulacijo, kot je Zemax OpticStudio, z motorjem za modeliranje izpostavljenosti HALCON. To virtualno okolje omogoča:

- Napovedno oceno vpliva parametrov osvetlitve na kakovost slike – še pred fizičnim izdelovanjem prototipov

- Simulacijo kompleksnih interakcij med časom stroboskopskega svetila, odsevnostjo materiala in odzivom senzorja

- Avtomatizacijo prilagajanja intenzivnosti osvetlitve s pomočjo umetne inteligence, ki neprestano maksimizira kontrast

S preučevanjem stotine konfiguracij osvetlitve v minutah – namesto dnevih – proizvajalci skrajšajo cikle uvedbe za 40 % in odpravijo dragocene ponavljajoče se postopke poskušanja in napak. Še pomembneje, digitalni dvojček zagotavlja dosledno kakovost razsvetljave po vseh proizvodnih linijah tako, da optimalne nastavitve programsko neposredno vgradi v programske opreme regulatorjev svetlobnih virov strojnega vida.