Ključni vidiki pri izbiri sistema kamere strojnega videoposredovanja

Razumevanje zahtev aplikacij za sisteme strojne videoposnetke

Industrijska avtomatizacija v primerjavi s potrebami voditeljstva robotov

V industrijski avtomatizaciji in sistemih za vodstvo robotov je ključno razumevanje posebnih zahtev posameznih uporab. Ti sistemi so načrtani z različnimi cilji; industrijska avtomatizacija se osredotoča na optimizacijo proizvodnih postopkov, medtem ko namen vodstva robotov leži v natančnem usmerjanju robotov v dinamičnih okoljih. Oba aplikacijskega polja zahtevata določene lastnosti v smislu časove preslikave, obdelovalne hitrosti in možnosti integracije. Na primer, industrijska avtomatizacija lahko poudarja visoko hitrost obdelave in jasno integracijo s obstoječimi sistemi, kot je videti v primeru študije o avtomobilskih montažnih vrstah, kjer je neprekinjena integracija strojne videoposnetke ključna za učinkovitost (vir: Časopis za industrijsko avtomatizacijo). Medtem pa zahteva vodstvo robotov natančnost in prilagodljivost v različnih svetlobnih pogojev. Znanje operacijskega okolja je bistveno; izbira ustreznega tehnologija strojne videoposnetke pogosto odvisi od dejavnikov, kot so svetlobni pogoji, prostorske omejitve in stopnja integracijske zahtevnosti obstoječih sistemov.

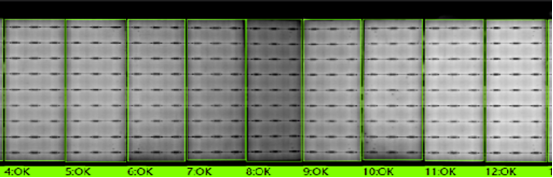

Visokohastna kamera 1000 fps za hitro pregledovanje

Visokohastne kamere, zlasti tiste sposobne do 1000 fps, igrajo ključno vlogo v aplikacijah, ki zahtevajo hitro pregledovanje, kot so avtomobilski in elektroonski sektor. Te kamere znatno povečajo učinkovitost, saj omogočajo hitro analizo in oceno hitro se gibajučih predmetov. Tehnični podatki, kritični za njihovo delovanje, vključujejo visoko ločljivost, izjemno frekvenco sličic in odlično osvetljenost, kar je bistveno v okoljih z spremenljivim osvetlitvom ali pri hranjenju hitrih gibanj z natančnostjo. V praksi so visokohastne kamere pokazale, da zmanjšajo neaktivne obdobje in povečajo natančnost pregledovanja, kot je dokumentirala študija v elektroonskem sektorju, kjer je prehodno čas med pregledi zmanjšal za 40% s uporabo teh naprednih kamer (vir: Electronics Industry Review). To poudarja njihovo pomembnost v okoljih, kjer je hitra in natančna analiza ključna za ohranjanje visokih standardov proizvodnje.

Okoljske dejavnike v strogih proizvodnih okoljih

Proizvodne okolja pogosto predstavljajo okoljske izzive, ki lahko ovirajo sisteme strojnega videza. Pogostim problemom so prah, vibracije in ekstremne temperature, vse to zahteva robustno tehnologijo, sposobno preživeti strogosti pogojev. Opečovano opreme ni mogoče izogniti, da se preprečijo napake strojev, ki jih pogosto poročajo v nasprotnih okoljih, kot je prikazano v študiji o trajnosti strojev v proizvodnih zavodih (vir: Časopis za tehnologijo proizvodnje). Učinkovitost sistemov strojnega videza lahko značilno variira glede na okoljske pogoje, kar poudarja pomembnost vključevanja zaščitnih ukrepov in trajnih dizajnov ob izbiri strojev. Razumevanje vpliva teh pogojev zagotavlja izbiro kamer strojnega videza, ki so hrapave in sposobne ohraniti natančnost v zahtevnih okoljih, s tem pa varuje dolgoročno učinkovitost industrijskih aplikacij.

Izbor slikovnih senzorjev za optimalno izvedbo

CCD nasproti CMOS: Ravnotežje med stroški in občutljivostjo

Izbira med CCD (Charge-Coupled Device) in CMOS (Complementary Metal-Oxide-Semiconductor) senzorji vključuje oceno stroškovne učinkovitosti, kakovosti slike in občutljivosti. CCD senzorji, tradicionalno znani po višji kvaliteti slike in boljši občutljivosti na svetlobo, lahko stanejo več kot CMOS senzorji. Vendar pa so napredki v CMOS tehnologiji zmanjšali razliko, kar jih dela popularno izbiro zaradi njihove dostopnosti in hitrejših obdelovalnih hitrosti. Študije pokažejo, da CMOS senzorji zasedajo pomembno delež trga, prikazujejo trend proti stroškovno učinkovitim in učinkovitim rešitvam.

Izbira senzorja pomembno vpliva na izvedbo sistema strojne videoposredovanja. Senzorji CCD ponujajo boljšo slikovno očitost, idealno za uporabe, ki zahtevajo visoko natančnost, kot je medicinsko slikanje. V nasprotnem primeru je CMOS primerni za potrošniške elektronike in potrebe po realnem obdelovanju zaradi nižjega porabe energije in hitrejše operacije. Študije o predpisih uporabnikov pokažejo, da industrije, ki zahtevajo hitro pregledovanje in velikomerni vpeljave, lepajo CMOS senzorje zaradi ravnotežja med ceno, hitrostjo in sprejemljivo kakovostjo slike.

Tehnologija kamere SWIR za infravecne uporabe

Kamere SWIR (Short-Wave Infrared) ponujajo edinstvene prednosti z odkrivanjem materialov in procesov, ki so nevidni v standardnih valjnih dolžinah. Ta tehnologija izteče pri določanju vsebine vode, temperaturnih sprememb in sestavnega gradiva materialov, kar jo dela nesmisljiva v pregledovanju fotoelektričnih celic in farmacevtskih aplikacijah. Na primer, v sončni energiji lahko kamere SWIR ocenijo kakovost fotoelektričnih celic tako, da odkrijete nepopolnosti, ki drugače ostanejo nezaznane.

V farmacevtski industriji pomaga tehnologija SWIR pri zagotavljanju integritete produkta s pregledovanjem embalaze in potrditvijo vsebine brez fizičnega stika. Primer študije je pokazal, da kamere SWIR povečajo točnost pregledovanja do 30% v proizvodnji sončnih celic, kar zmanjšuje defekte in povečuje učinkovitost proizvodnje. Možnost opazovanja za predel vidne svetlobne spektra naredi kamere SWIR ključno lastnostjo v industrijah, kjer sta natančnost in nepoškodno testiranje ključna.

Mikrobolometri v termičnih slikarskih sistemih

Mikrobolometri igrajo ključno vlogo pri ustvarjanju termalnih slik, saj pretvori infravecno sevanje v elektrošolske signale, kar ponuja prednosti pred alternativnimi tehnologijami, kot so termopile in piroelektrični detektorji zaradi svoje kompaktne velikosti in ekonomičnosti. njihova uporaba se razlage po različnih sektorjih, vključno s stavitvenim diagnostiko, kjer pomagajo zaznati izgubo toplote, in nadzorom industrijske opreme, kjer pomagajo pri zaznavanju pregrewanja ali delovnih napak.

Empirični podatki potrjujejo učinkovitost mikrobolometrov, saj termodetekcijski sistemi zmanjšajo stroške održavanja za 25 % v poslovnem upravljanju z območji. Povpraševanje po merjenju temperature brez stika in po spremljanju stanja vodi tržne tendence. Mikrobolometer tehnologija se je pričakuje izboljšati s povišano ločljivostjo in občutljivoščino, kar bo še dodatno utrdilo njeno vlogo v sistemih strojnega videa. Kot industrije poudarjajo energetske učinkovitosti in prediktivno održavanje, so termodetekcijski sistemi na bazi mikrobolometrov pričakovani k velikemu rastu.

Optimizacija preglednega spektra in rešitev osvetlitve

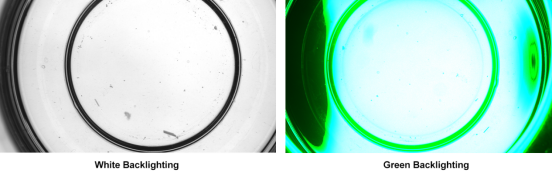

Osvetlitev strojnega videa za poudarjanje kontrasta

Osvetlitev je ključna v sistemih strojne videopovezave, saj neposredno vpliva na kontrast slike in sposobnost zaznavanja pomanjkljivosti. Učinkovite rešitve osvetlitve so potrebne za izboljšanje vidnosti, kar se pogosto doseže s spremembo kontrasta. Na primer, tehnike hrbtenjske in padajoče osvetlitve lahko znatno izboljšajo vidnost predmeta. Hrbtenjska osvetlitev, ki osvetljuje predmet iz zadaj, poudari njegovo siluetno obliko, medtem ko padajoča osvetlitev osvetljuje iz različnih kotov, da poudari površinske lastnosti in teksture. V praksi lahko uporaba ustreznega svetlobe znatno izboljša učinke zaznavanja pomanjkljivosti. Primeri so pokazali dramatične izboljšave v procesih pregledovanja le z optimizacijo pogojev osvetlitve, preoblikovali pa so nejasne slike v zelo podrobne in opazljive vizualne prikaze.

UV proti vidnemu svetlobi za zaznavanje pomanjkljivosti

Primerjava UV in vidne luči za odkrivanje pomanjkljivosti razkrije različne moči in slabosti v različnih industrijskih okoljih. UV svetloba je zlasti učinkovita pri odkrivanju površinskega vrste pomanjkljivosti, kot so škrabe ali nečistote, ki so pogosto nevidne pod običajnimi svetlobnimi pogoji. Vendar pa je vidna svetloba bolj primerna za določanje barvne razlike in površinskih tekstur. Na primer, v avtomobilski industriji se UV svetloba uporablja za preverjanje površin varnostnega stekla, medtem ko je vidna svetloba morda učinkovitejša za odkrivanje neskladnosti v barvi. Empirično testiranje redko podpira te trditve, kar poudarja pomembnost izbire pravega spektra svetlobe glede na posebne potrebe aplikacije. Odločitev, ali uporabiti UV ali vidno svetlobo, pogosto odvisi od narave in lokacije pomanjkljivosti, ki jo pregledujemo.

Večspektralno slikanje v kakovostnem nadzoru

Večspektralno slikanje razširja možnosti analize za hkrati z običajnim RGB slikanjem, saj zajema podatke v več valovnih dolžinah. Ta tehnologija omogoča podrobnejšo analizo materialov, preoblikovujoč postopke nadzora kakovosti v industrijskih sektorjih, kot so varnost hrane in tekstilna industrija. V hranski industriji lahko večspektralno slikanje izpostavi težave, kot je onesnaženost ali pokvarjenost, ki jih človeško oko ne more zaznati. Proizvajalcem tekstilov prinaša ta tehnologija podobne prednosti pri zaznavanju razlik v sestavah vlaken in barvnikov. Raziskovalni študije potrjujejo učinkovitost večspektralnega slikanja, pogosto prikazujejo znatne izboljšave v odkrivanju pomanjkljivosti. Ta tehnologija ne le usposablja standarde nadzora kakovosti, ampak tudi izboljšuje delovno učinkovitost v teh industrijskih sektorjih.

Vprašanja integracije za neprekinjeno delovanje

Izbira vmesnika GigE ali USB 3.0

Izbiro med vmesniki GigE in USB 3.0 za kamske sisteme je ključno pri določanju učinkovitosti prenašanja podatkov in splošne izvedbe aplikacij. GigE ponuja visoke hitrosti prenašanja podatkov in daljše dolžine vodil, kar ga dela primeren za velike namestitve. Vendar pa se njegova učinkovitost lahko sicer zmanjša zaradi omrežne preobremenitve. V nasprotju s tem ponuja USB 3.0 enostavno uporabo z možnostjo plug-and-play, vendar je omejen na približno 3 metre vodila.

Ko razmišljamo o določenih scenarijih, je GigE idealen za aplikacije, ki zahtevajo visoko hitrost prenašanja podatkov na daljših razdaljah brez omejitev pasovne širine, kot so visokospečna slikovanja in industrijska avtomatizacija. S druge strani pa pravi enostavnost USB 3.0, da je dober izbor za laboratorijske okolja ali male operacije. Prikazane trende kažejo na rastjo prednost GigE zaradi svoje omrežne fleksibilnosti in obsežnega območja, pri čemer so študije primerov poudarile njegovo prednost v kompleksnih industrijskih okoljih, kjer je ključno upravljanje z vodi.

Trajanost varčevalnih kamer v ekstremnih pogojev

Varčevalne kamere srečajo ekstremne pogoje, zahtevajoče trdno trajnost, da lahko preživijo hude okoljske pogoje. Visoke temperature, prskanje in vibracije so običajni izzivi, ki jih morajo varčevalne kamere izdržati. Zato uporaba materialov, kot so toplotoodporna legira in trajna keramika, poveča dolgotrajnost in učinkovitost. Dizajnske značilnosti, kot so zaščitne ohrabljice in amortizatorji, igrajo tudi ključno vlogo pri podaljšanju življenja teh kamer.

Primeri iz prakse, kot so namestitve varčevalnih kamer v avtomobilski proizvodnji, pokazujejo njihovo učinkovitost, kadar so opremljene z trajnimi ohrabljicami in naprednimi hlajenjskimi sistemi. Te elemente zagotavljajo konstantno kakovost slike in operacijsko učinkovitost, celo med varčevalnimi operacijami pri visokih temperaturah. Industrijske teste so potrdile te dizajne, dokazali pa so, da trdno gradnjo značilno zmanjša stroške vzdrževanja in podaljša življenjsko dobo opreme.

Usklajevanje kamer z robotaškimi kontrolerji

Sinhronizacija kamero z robotskimi kontrolerji je ključna za dosego natančnosti v avtomatiziranih procesih. Pravilna poravnava med temi komponentami zagotavlja natančno časovno uskladitev in koordinacijo gibanja, kar je bistveno pri opravilih kot so sestavljanje, pregledovanje in obravnava materiala. Tehnike sinhronizacije vključujejo uporabo posvečenih strojnih urarnih signalov ali naprednih programskeh algoritmov za uskladitev delovanja obeh sistemov.

Uspešne implementacije pogosto vključujejo integracijo sinhronizacijskih modulov, ki povezujejo komunikacijo med kamerami in robotskimi kontrolerji. Na primer, avtomobilske proizvodne linije so se koristile natančni sinhronizaciji med kamerami in roboti, kar je povečalo natančnost in hitrost sestavljanja komponent. Več primerov kaže, da učinkovita sinhronizacija ne le optimizira učinkovitost proizvodnih linij, ampak tudi zmanjša stope napak, kar je nesmiselno v okoljih z visoko natančnostjo.