Vodnik po kamerah za strojno vid: Kako izbrati pravo kamero za industrijsko preverjanje

Osnovne tehnične specifikacije kamer strojnega vida, ki določajo natančnost preverjanja

Ločljivost in velikost slikovnih elementov: Ravnotežje med zajemanjem podrobnosti, obsegom vidnega polja in omejitvami leče

Višja ločljivost omogoča inspektorjem, da opazijo majhne napake velikosti do 1,5 mikrona, kar je zelo pomembno pri preverjanju pravilnega poravnovanja kontaktov na tiskanih vezjih. Danes senzorji z več kot 20 megapiksli zaznajo težave, ki bi ostale neprepoznane kamere z nižjo ločljivostjo. Vendar je pri ločljivosti vedno prisoten ujček. Večji piksli, ki segajo od približno 3,45 do 9 mikronov, dejansko pomagajo kameram zbirati več svetlobe, vendar to prinaša slabšo jasnost podrobnosti. Nato pa obstaja še celotno vprašanje tega, kolikšno površino je potrebno hkrati opazovati, kar neposredno vpliva na to, katere tipi senzorjev in leč najbolje delujejo skupaj. Mnogi ljudje napravijo napako, da namestijo prefinjen senzor z visokim megapikslovjem na poceni ali premajhno lečo, zaradi česar leča postane šibka povezava namesto same kamere. Pri pregledu velikih površin nihče ne doseže dobrih rezultatov tako, da se osredotoči le na en sam sestavni del. Celoten sistem mora delovati skupaj že od začetka.

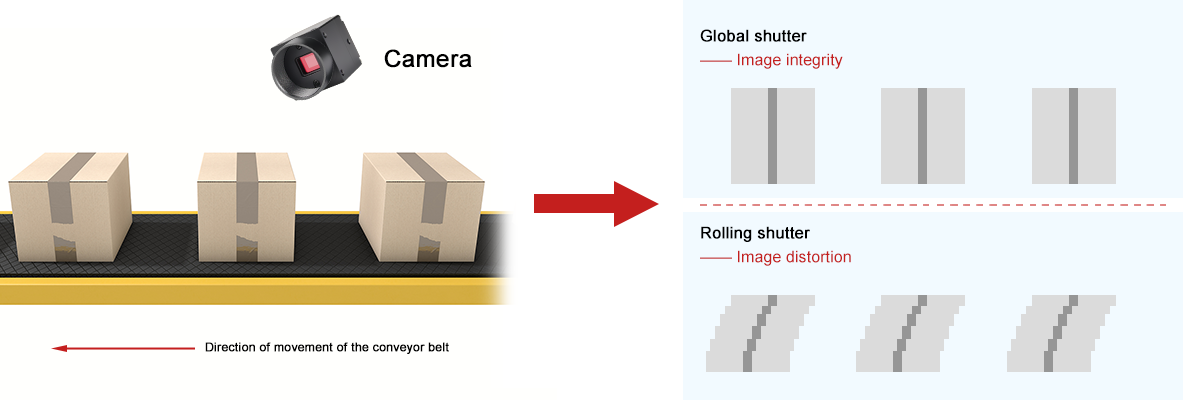

Hitrost slike in vrsta zaklopa: Odpravljanje razmazanosti gibov na hitrih proizvodnih linijah

Za slikanje brez popačenja na hitrih tekočih trakovih, ki delujejo s hitrostjo 5 metrov na sekundo ali več, so globalni zatemavitveni mehanizmi nujna rešitev, saj zajamejo celotne slike hkrati. Drsni zatemavitveni mehanizmi ne morejo zadoščajoče slediti hitro premikajočim se predmetom in pogosto ustvarjajo poševne slike. Ko pride do izračuna zahtevane frekvence slika, moramo osnovno vzeti hitrost premikajočih se delov, deljeno z velikostjo najmanjše napake, ki jo je potrebno zaznati. Recimo, da nekdo želi odkriti napake velikosti le 0,1 milimetra, medtem ko se predmeti premikajo s hitrostjo 3 metra na sekundo. Ta izračun pokaže, da je potrebno vsaj 300 slika na sekundo. Proizvodne linije, ki obdelujejo okoli 20 tisoč izdelkov na uro, ponavadi zahtevajo več kot 500 slika na sekundo ter čase razkritev v mikrosekundah, da se gibanje popolnoma ustavi med pomembnimi preverjanji. Pomislite na stvari, kot so preverjanje pravilnosti navojev pokrovčkov steklenic ali natančno spremljanje varjenih šivov. Pravilna pozicioniranost je pomembna, saj že majhna nepravilna poravnava lahko pomeni razliko med odkrivanjem napake in popolnim spregledom.

Dinamični razpon in kvantna učinkovitost: povečanje kontrasta in občutljivosti v slabi svetlobi za zaznavanje napak

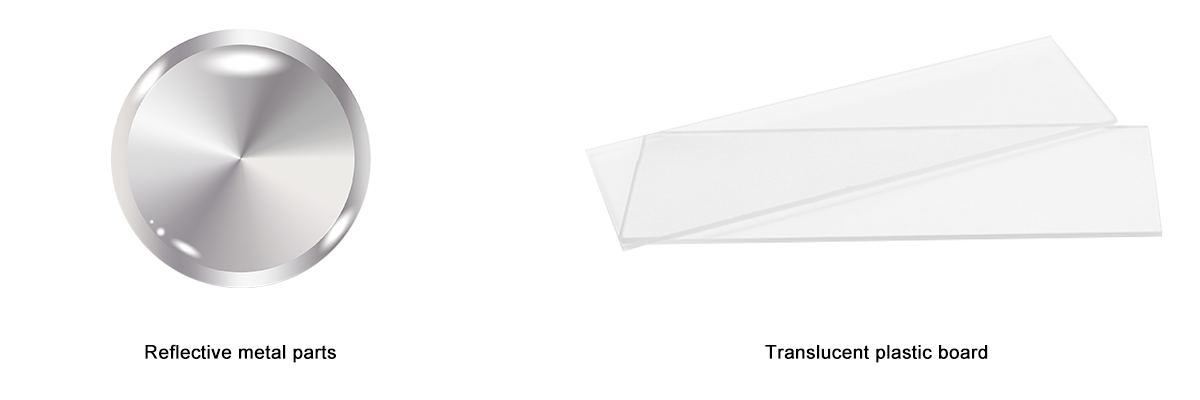

Kamere, ki ponosijo dinamični razpon vsaj 120 dB, lahko zajamejo tiste zapletene razlike v odsevnosti, ki jih pogosto spregledamo – pomislite, kako se spopadejo s poliranim kovinskim površinam nasproti prosojnim plastikam, osvetljenim iz ozadja, ne da bi pri tem izgubile podrobnosti v svetlih ali temnih predelih. Ko so te kamere opremljene s senzorji, ki imajo kvantno učinkovitost nad 80 % (kar je mogoče doseči s CMOS tehnologijo s stransko osvetlitvijo), delujejo presenetljivo dobro tudi v slabi svetlobi, in to brez zrnate slike, ki nastane zaradi povečanja ojačenja. Resnična magija se zgodi pri pregledovanju kompozitnih materialov za skrite napake. Majhne spremembe v načinu, kako material absorbira svetlobo, kažejo na prisotnost praznin znotraj snovi. Tega si avtomobilska industrija zelo dobro ogleda. Potrebujejo zaznati majhne estetske napake na barvi avtomobilov, včasih celo razlike v odsevnosti le 5 %, tudi kadar se intenzivnost svetlobe v tovarni spreminja ali utripa med proizvodnjo.

Prilagajanje tehnologije senzorja strojnega vida za ujemanje sestavin in zahtevam po valovnih dolžinah

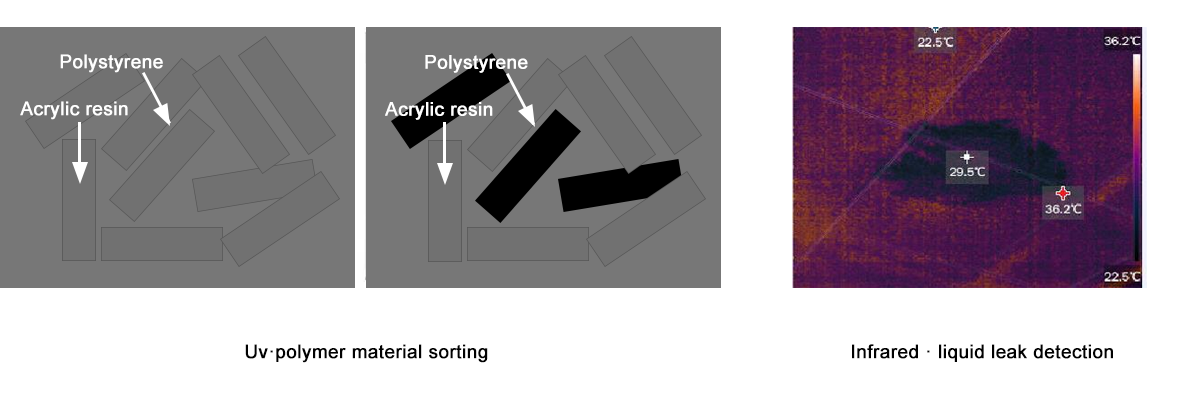

Vidni, UV in SWIR senzorji: Ko za preslikavo podpovršinskih napak zatrebujemo spekter zunaj vidnega

Senzorji običajne vidne svetlobe odlično delujejo za preverjanje površin, vendar ne zadostujejo, kadar gre za zaznavanje skritih elementov pod materiali, kot so plastika, sestavni deli ali silikonski komponenti. UV-senzorji v razponu 200 do 400 nm zaznajo majhne razpoke in svetleče snovi tako, da vzbudijo materiale, ki jih skenirajo. Medtem pa SWIR-senzorji (kratkovalovni infrardeči senzorji), ki delujejo na valovnih dolžinah med 900 in 2500 nm, dejansko vidijo skozi neprozorne plastične mase in silikonske ploščice ter zaznajo težave, kot je prodor vode, ločevanje plasti ali temperaturne razlike, ki bi lahko kasneje povzročile težave. Raziskava, objavljena lansko leto, je pokazala, da ti SWIR-senzorji najdejo skoraj 40 % več skritih napak v embalaži zdravil v primerjavi s standardnimi osvetlitvenimi metodami. Poanta je v tem, da uskladitev valovne dolžine senzorja z absorpcijo svetlobe različnih materialov naredi vso razliko pri odkrivanju resnih težav, še preden postanejo večji problem.

Črno-beli nasproti barvnim senzorjem: kompromisi pri občutljivosti, hitrosti in točnosti spektra za industrijsko kontrolo kakovosti

Črno-beli senzorji ponujajo običajno približno 60 odstotkov višjo kvantno učinkovitost v primerjavi s svojimi barvnimi kolegi, ker nimajo Bayerjevih filtrov, ki absorbirajo svetlobo. To pomeni, da lahko zajemajo slike hitreje in delujejo veliko bolje pri slabi osvetlitvi. Te prednosti jih naredijo idealne za odkrivanje majhnih poškodb na kovinskih površinah ali drobnih napak pri hitrih postopkih polnjenja stekelc. Barvni senzorji pridejo res v poštev le takrat, ko je za kontrolo kakovosti pomembna dejanska barva, na primer za zagotavljanje enotnih prevlek tablet ali za preverjanje, ali barve avtomobilov izgledajo enako na različnih ploščah. Toda tukaj je past tudi pri barvnih senzorjih. Njihov proces demosaicinga povzroča zamude in dejansko praktično zmanjša tako ločljivost kot občutljivost. Posledično mnoge ustanove beležijo več napačno zavrnjenih izdelkov. Za večino kontrolnih opravil, kjer barva ni pomembna, omogočajo monokromatske nastavitve točno delovanje v odtenkih sive barve, hkrati pa povečajo skupno hitrost kontrole in zmanjšajo napake.

Kamere za strojno vid: ploskovno skeniranje proti črtnemu skeniranju – izbira glede na geometrijo dela in profil gibanja

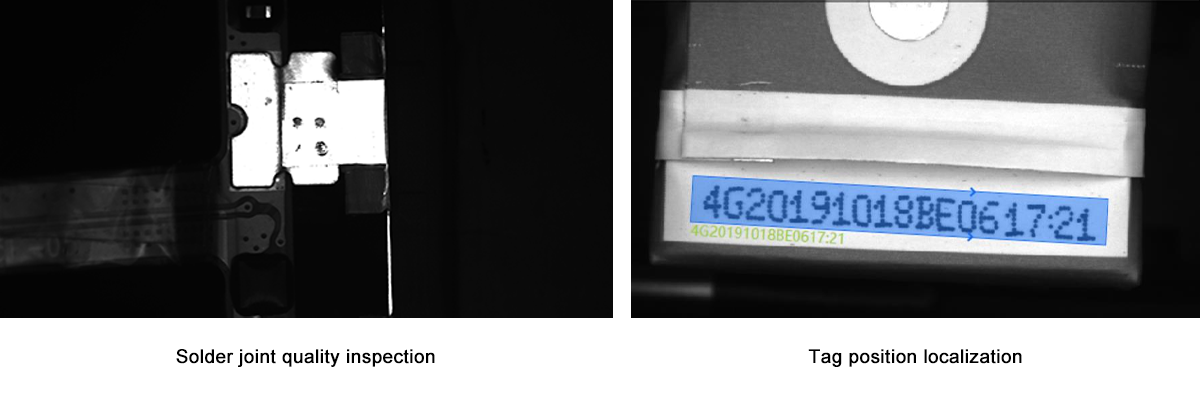

Kdaj izbrati ploskovno skeniranje: nepremični ali občasno premikajoči se deli s kompleksnimi 2D lastnostmi

Kamere s ploščinskim skeniranjem zajamejo popolne slike hkrati, kar jih naredi odlične za preverjanje delov, ki se ne premikajo veliko ali se premikajo le občasno, kadar je potrebna podrobna 2D analiza. Pomislite na stvari, kot so pregledovanje spajkanih spojev na tiskanih vezjih, preverjanje pravilnega postavljanja nalepk ali poravnavo komponent z več funkcijami. Te kamere lahko preverijo več različnih vidikov v enem posnetku, zato dobro delujejo v serijiščih, ki so pogosta pri proizvodnji elektronike, kjer kratki zaustavitveni trenutki omogočajo jasno slikanje. Kljub temu je še vedno pomembno pravilno uskladiti časovanje, da se preprečijo zamegljene slike, kadar se deli med zajemanjem nekoliko premaknejo. Vendar pa kljub tem omejitvam sistemi s ploščinskim skeniranjem ostajajo izjemno vsestranski za obravnavanje zapletenih oblik in nepravilnih vzorcev, ki se ne držijo standardnih ponavljajočih se dizajnov.

Kdaj izbrati črtno skeniranje: neprekinjen pregled trakov, transportnih trakov ali vrtečih se valjev

Črtna kamere so posebej zasnovane za aplikacije, kjer se predmeti nenehno premikajo, na primer pri pregledovanju trakov med proizvodnjo, hitrih tekočih trakovih ali okroglih predmetih, ki se vrtijo. Te kamere lahko preprečijo razmazanost zaradi gibanja tudi takrat, ko se predmeti gibljejo hitreje kot 5 metrov na sekundo. Delujejo tako, da usklajujejo čas zajemanja posamezne vrstice slikovnih pik s smerjo gibanja materiala vzdolž proizvodne linije, kar omogoča jasne slike brez raztezanja ali izkrivljanja. Zato so odlične za pregled dolgih neprekinjenih izdelkov, kot so rolo papirja, pločevine in plastični foliji. Prav tako omogočajo popoln pogled okoli steklenic in konzerv, ko se vrtijo. Kot večina strokovnjakov na področju embalaže ve, črtne kamere zmanjšajo količino podatkov za približno 80 odstotkov v primerjavi s sistemom običajnih površinskih kamer. In še to: enako dobro odkrijejo napake, hkrati pa ne ovirajo proizvodnega procesa.

Industrijsko povezovanje in zaščita pred okoljem za zanesljivo namestitev kamer za strojno vidnost

Približno 70 odstotkov težav s sistemi strojnega vida na tovarniških tleh izvira iz zahtevnih okoljskih dejavnikov. Pomislite na ekstremne temperature, prah, ki se vrti po zraku, nenehne vibracije strojev in vse to moteče elektromagnetno motenje. Industrijske kamere se borijo proti tem težavam z lastnostmi posebne konstrukcije. Imajo ohišja z uvrstitvijo IP67, ki preprečuje vdor umazanije in vlage. Povezave GigE Vision so zaščitene pred EMI, tako da ostanejo podatki čisti tudi ob prisotnosti električnega hrupa. Te kamere lahko prenesejo močne tresljaje zaradi okrepljenih pripenjalnih mest in zanesljivo delujejo v širokem temperaturnem območju od minus 30 stopinj Celzija do 70 stopinj. To pomeni, da dobro delujejo, ne glede na to, ali so nameščene poleg vročih peči, znotraj zamrznjenih tunelov ali ob velikih vibrirajočih napravah. Prav tako imajo vgrajeno rezervno napajanje za zaščito pred nenadnimi spremembami napetosti. Vse te zaščite pomagajo ohranjati neprekinjen potek proizvodnje brez nepričakovanih zaustavitev ter omogočajo stalne kontrole kakovosti. Navadne potrošniške kamere v takih zahtevnih okoljih ne bi uspele in bi se kmalu popolnoma pokvarile.

Pripravljeni najti svoj popoln kamerovision sistem?

Ne dopustite, da neustrezna izbira kamere ovira vašo kontrolo kakovosti. Kontaktirajte HIFLY že danes za brezplačno svetovanje – naša ekipa vam bo pomagala prilagoditi specifikacije kamere vašim potrebam pri pregledih, od ločljivosti in slike na sekundo do tipa senzorja in odpornosti na okoljske vplive. Z individualnimi rešitvami, hitrimi dobavami in globalno podporo smo vaš partner pri gradnji zanesljivih in učinkovitih sistemov strojnega vida.