Vodnik za izbiro leč za strojno vizijo za industrijske aplikacije

Ključni optični parametri: polje vidnosti (FOV), delovna razdalja in goriščna razdalja

Kako polje vidnosti (FOV) določa primernost leče za strojno vizijo pri pregledu na sestavni liniji

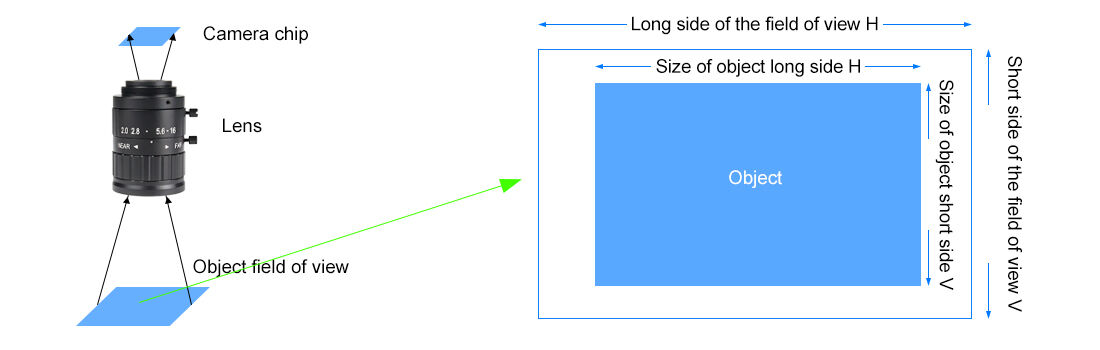

Kot vidnosti, oziroma FOV (angleško field of view), pove, katero površino kamere dejansko hkrati zazna, kar je zelo pomembno pri pregledu izdelkov na sestavnih trakih. Če je FOV preozek, se majhne napake ob robovih lahko povsem izgubijo. Nasprotno pa preširok FOV pomeni, da vsak piksel zajema večjo površino, zaradi česar se podrobnosti začnejo zamegliti in ločljivost pada. Obstaja uporabna formula za izračun vsega: velikost senzorja pomnožimo z delovno razdaljo in rezultat delimo z goriščno razdaljo. Recimo, da nekdo želi zajeti celotno površino z senzorjem širine 100 mm. V tem primeru bi verjetno moral bodisi priti bližje predmetu bodisi izbrati popolnoma drugačno lečo, odvisno od razpoložljivega prostora. Glede na nekatere industrijske poročila se skoraj tretjina vseh težav z vizualnimi sistemi pripisuje napačno izbranemu FOV-u že na začetku. Pravilna izbira FOV-a zagotavlja, da se vsak centimeter delov pregleda ustrezno, brez motnih artefaktov, ki nastanejo zaradi gibanja, kar končno omogoča hitrejše odkrivanje napak med intenzivnimi proizvodnimi cikli.

Medsebojno delovanje delovne razdalje in goriščne razdalje v sistemih robotskega vodenja in vgrajene videoposnetkovne opreme

Razmerje med delovno razdaljo (razmik med lečo in predmetom) in goriščno razdaljo deluje obratno, kar je zelo pomembno pri robotskih vodilnih sistemih in vgrajeni tehniki računalniškega vida. Ko potrebujemo daljše delovne razdalje, se mora goriščna razdalja povečati tudi takrat, kadar želimo ohraniti ostrost slike – kar je ključnega pomena za varno premikanje robotov brez trčenja v predmete. Vendar pa vedno obstaja neka ovira. Povečanje goriščne razdalje dejansko zoži globino ostrosti, zaradi česar postane prilagajanje vsega na optimalno ostrost izjemno zahteven kalibracijski izziv. Za tesne prostore, kjer morajo oprema, kot so orodja za pregled tiskanih vezjev (PCB), ustrezati omejenim prostorskim zahtevam, krajše goriščne razdalje omogočajo približevanje predmetom, hkrati pa še vedno omogočajo jasno opazovanje vsega, kar je potrebno videti. Pravilno uravnoteženje teh parametrov pomaga zmanjšati motnje zaradi gibljivosti pri hitrih gibanjih. Industrijski testi kažejo, da se vsakič, ko se goriščna razdalja poveča, stranska ločljivost poveča za 15 % do 30 %, kar pomeni, da ti sistemi lahko dosežejo cilje s natančnostjo do mikrona pri avtomatiziranih vodilnih nalogah.

Skladnost senzorjev in standardi za namestitev za zanesljivo integracijo leč za strojno vid

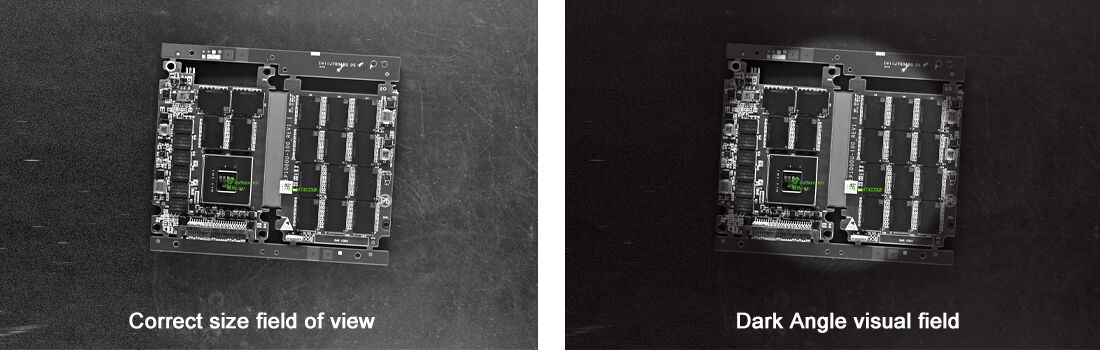

Pokritost slike (slikovni krog) v primerjavi z velikostjo senzorja: zakaj neustrezna izbira leče za strojni vid povzroča obrobno temnenje (vigneting) in izgubo ločljivosti

Napačna izbira objektiv strojnega vida za senzor, ker ne pokriva dovolj velike površine, kar kasneje povzroči večje optične težave. Če leča projicira slikovni krog, ki je manjši od tistega, ki ga senzor zahteva, opazimo pojav, imenovan vignetiranje, pri katerem se vogali zelo potemnijo, pri čemer se nivo svetlobe včasih zmanjša celo za 80 %. To pomeni, da izgubimo dragocen podatkovni material s teh robov popolnoma. Naslednja posledica je še huje vpliv na ločljivost. Vzemimo na primer 12-megapikselni senzor, ki ga uporabljamo skupaj z lečo, zasnovano za format 1/1,8 palca. Dejanska zmogljivost v praksi takrat pade na največ približno 8 megapixelov. Za strokovnjake, ki delajo z tiskanimi vezji (PCB), lahko ta vrsta pomanjkljivosti skrije drobne razpoke, široke manj kot 10 mikronov. Dobro pravilo pri nakupu leč je preveriti, ali so v njihovih tehničnih specifikacijah navedeni podatki o premeru slikovnega kroga, ki mora biti vsaj za približno 10 % večji od diagonale senzorja.

C-naprava proti CS-napravi: mehanska prileganja, razdalja zadnjega gorišča in dejanske omejitve v kompaktnih sistemih

Navoji na lečah s C-pritrdilnim sistemom (z razdaljo flanča 17,526 mm) in lečah s CS-pritrdilnim sistemom (z razdaljo flanča 12,526 mm) mehansko delujejo skupaj, vendar se pomembno razlikujejo glede na razdaljo zadnjega fokusa. Če se lečo s CS-pritrdilnim sistemom prisili v kameri z C-pritrdilnim sistemom, nastane približno 5 mm defokusa, kar lahko razmazi drobne podrobnosti do toleranc 0,1 mm. Takšni problemi se pogosto pojavljajo pri robotskih operacijah »vzemi in postavi«. Nasprotno pa za namestitev leče z C-pritrdilnim sistemom na telesa kamer z CS-pritrdilnim sistemom potrebujemo posebne razdelilne obroče, ki dejansko zmanjšajo stabilnost, kar je še posebej pomembno v vgrajenih sistemih, ki so nenehno izpostavljeni vibracijam. Proizvajalci medicinskih naprav to dobro poznajo, saj mora njihova oprema pogosto prilezti v zelo omejene prostore, približno 50 kubičnih milimetrov. Manjša velikost CS-pritrdilnega sistema omogoča ostrenje v teh situacijah, kjer C-pritrdilni sistem preprosto ne doseže. Večina uporabnikov raje sledi standardnim navodilom, da bi izognila težavam med namestitvijo. Tipično se CS-pritrdilni sistem uporablja za senzorje manjše od polovice palca, večji senzorji pa uporabljajo C-pritrdilni sistem.

Odprtina, globina ostrosti in ključni optični kazalniki zmogljivosti

Optimizacija f-števila: uravnoteženje svetlobnega pretoka, globine ostrosti in zamazanosti gibanja pri visokohitrostni pregledni kontroli

V industrijskih sistemih strojne vizije f-število (f/število) hkrati nadzoruje tri pomembne dejavnike: količino svetlobe, ki prehaja skozi lečo, globino ostrosti (DOF) in odpornost slike na zamazanost zaradi gibanja. Ko nastavimo nižja f-števila, kot je npr. f/1.4, vstopi skozi lečo znatno več svetlobe – kar je odlično za razmere z nizko osvetlitvijo – vendar to povečanje svetlobe prinaša tudi določene pomanjkljivosti. Globina ostrosti postane zelo plitka, zato se pri pregledu površin z neenakomernimi višinami posamezni deli lahko izgubijo iz ostrosti. Nasprotno pa višja f-števila, kot je npr. f/16, zagotavljajo znatno boljšo pokritost globine ostrosti, kar je ključno za natančna dimenzionalna merjenja. Vendar to zahteva daljše čase izpostavljanja, kar naredi slike bolj podvržene zamazanosti zaradi gibanja, še posebej pri hitro se premikajočih predmetih na transportnih trakovih, kjer je čas na okvir krajši od 1/10.000 sekunde. Iskanje optimalne točke med temi nasprotujočimi si zahtevami zahteva natančno analizo tako razmer osvetlitve kot tudi proizvodnih zahtev.

- Izračunajte hiperfokalno razdaljo za ohranitev ostrosti na celotnem območju dopustnih odstopanj

- Prilagodite odprtino jakosti bliskovnika—več kot 50.000 luksov omogoča odprtino Æ'/8+ brez škodljivega vpliva šuma

- Prednostno uporabljajte odprtino Æ'/4–Æ'/8 za več kot 92 % aplikacij s hitrim posnetkom (Združenje za avtomatizirano slikanje, 2023)

Urbavnavanje teh dejavnikov preprečuje napačne zavrnitve in hkrati ohranja zmogljivost nad 300 kosov na minuto.

MTF, distorzija in kontrast—kako specifikacije leč za strojno vid neposredno vplivajo na natančnost zaznavanja napak

Zmožnost zanesljivega zaznavanja napak je odvisna od več dejavnikov, vključno s funkcijo prenosa modulacije (MTF), stopnjo izkrivljenosti in kakovostjo kontrasta med predmeti. Ko ostanejo meritve MTF nad 0,6 pri t.i. Nyquistovi frekvenci senzorja, dobimo merjenja robov z natančnostjo približno pol piksla, kar je zelo pomembno pri iskanju majhnih razpok širine le nekaj mikronov. Ohranjanje izkrivljenosti pod 0,1 % pomaga izogniti se nadležnim geometrijskim napakam, ki nastanejo med meritvami. Močni kontrastni razmerji nad devetdeset proti ena pa bistveno izboljšajo zaznavanje majhnih napak, kot so npr. oksidacijske sledi na ozadju s kompleksno teksturo. Ti parametri niso le številke na papirju – vsak dan dejansko vplivajo na rezultate pregledov v praksi.

|

Parameter |

Vpliv zaznavanja napak |

Meja tolerance |

|

MTF @ 50 lp/mm |

Vidnost brazgotin |

≥0.45 |

|

Radialna izkrivljenost |

Dimenzionalna napaka |

≤0.15% |

|

Razmerje kontrasta |

Zaznavanje kontaminantov |

≥80:1 |

Podoptimalna MTF ali >0,3 % distorzija povzročata 37 % lažno negativnih rezultatov pri pregledu tiskanih vezjev (Vision Systems Design, 2024). Zato specifikacije leč za strojno vid neposredno določajo natančnost nadzora kakovosti.

Specializirane vrste leč za strojni vid za natančne industrijske naloge

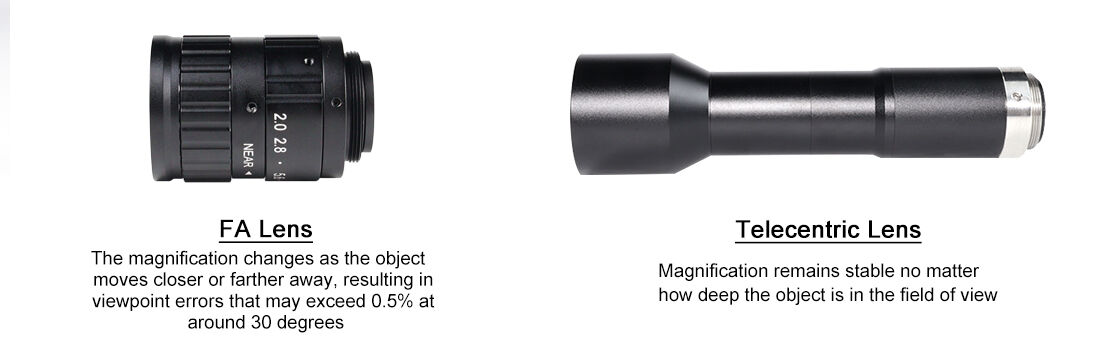

Telecentrične leče v metrologiji: odprava perspektivne napake za stabilnost meritve pod-pikselno natančnostjo

Telecentrične leče so popolnoma nujne za industrijske metrološke aplikacije, ki zahtevajo stabilnost meritev na pod-pikselni ravni. Običajne leče imajo težavo, da se povečava spreminja, ko se predmeti premikajo bliže ali dlje stran, kar povzroča perspektivne napake, ki lahko presegajo 0,5 % pri približno 30-odstotnih kotih. Pri telecentrični optiki pa vse glavne žarke ostanejo vzporedne. To pomeni, da se povečava ohrani konstantno ne glede na globino predmeta v vidnem polju. To je ključnega pomena pri preverjanju poravnave kontaktov na tiskanih vezjih (PCB) ali profilov zobnikov, kjer že najmanjše izkrivitve na mikronski ravni lahko pokvarijo kakovost izdelka. Za avtomatizirana merjenja z merilnimi orodji te leče omogočajo ponovljive meritve do ± 0,01 mm, saj odpravljajo motnje zaradi spremembe merilne skale, ki jih povzročajo perspektivne napake. Poleg tega je kalibracija veliko lažja, saj ni treba upoštevati kotnih izkrivitev. Čas namestitve se v točnostnih proizvodnih nastavitvah zmanjša za 30 do 40 odstotkov v primerjavi z običajnimi lečami.

Ste pripravljeni izbrati pravo lečo za strojno vizijo?

Prava leča uravnoteži vidno polje (FOV), delovno razdaljo, združljivost s senzorjem in meritve zmogljivosti, da ustrezno zadovolji vaše industrijske zahteve. Z izogibanjem nezdružljivosti in poudarkom ključnih tehničnih specifikacij zagotavljate zanesljivo zaznavanje napak in natančnost meritev.

Za smernice glede združljivosti leč in kamor, specializirane možnosti (npr. telecentrične leče) ali storitve za po meri prilagojene rešitve, sodelujte z ponudnikom, ki ima dokazano industrijsko izkušnjo. 15-letna izkušnja HIFLY-ja na področju strojne vizije – od leč in kamor do integriranih rešitev – zagotavlja usklajenost z vašimi proizvodnimi zahtevami. Kontaktirajte nas danes za brezplačno posvetovanje, s katerim bomo izboljšali izbiro vaše leče.