Osvetlitvena shema za odkrivanje površinskih vrezov z uporabo strojnega vida

V industrijski proizvodnji se pogosto srečujemo z napakami na površinah izdelkov, kot so razpoke in vrezi. Industrija strojnega vida je v zadnjih letih dosegla pomembne prebojne rešitve pri pregledovanju površin, odkrivanje vrezov, madežev in drugih napak na površinah izdelkov pa ni več težaven izziv.

Uporablja se pri pregledovanju površin v različnih industrijah, kot so kovina, steklo, zasloni mobilnih telefonov in tekočekristalni paneli.

Vendar imajo takšne napake pogosto nepravilne oblike, majhno kontrastno globino ter so dovzetne za motnje zaradi naravne strukture ali vzorcev na površini izdelka. Zato detekcija površinskih vrezov postavlja zelo visoke zahteve glede pravilnega osvetljenja, ločljivosti kamere, relativnega položaja med pregledovanim delom in industrijsko kamerami ter zapletenih algoritmov strojnega vida.

Osnovni analizni postopek detekcije vrezov s strojnim vidom je razdeljen v dva koraka: Prvič, ugotovite, ali obstaja vrez na površini izdelka. Drugič, po potrditvi prisotnosti vreza na analiziranem sličici, izvlečite vrez.

ⅰ . Površinske vreze se lahko splošno razdelijo v tri glavne kategorije:

Vrsta 1 – vrezi: Relativno enostavno prepoznavanje z očesa, z jasno spremembo sivine v primerjavi z okolico. Lahko izberemo manjši prag, da neposredno označimo napakasto mesto.

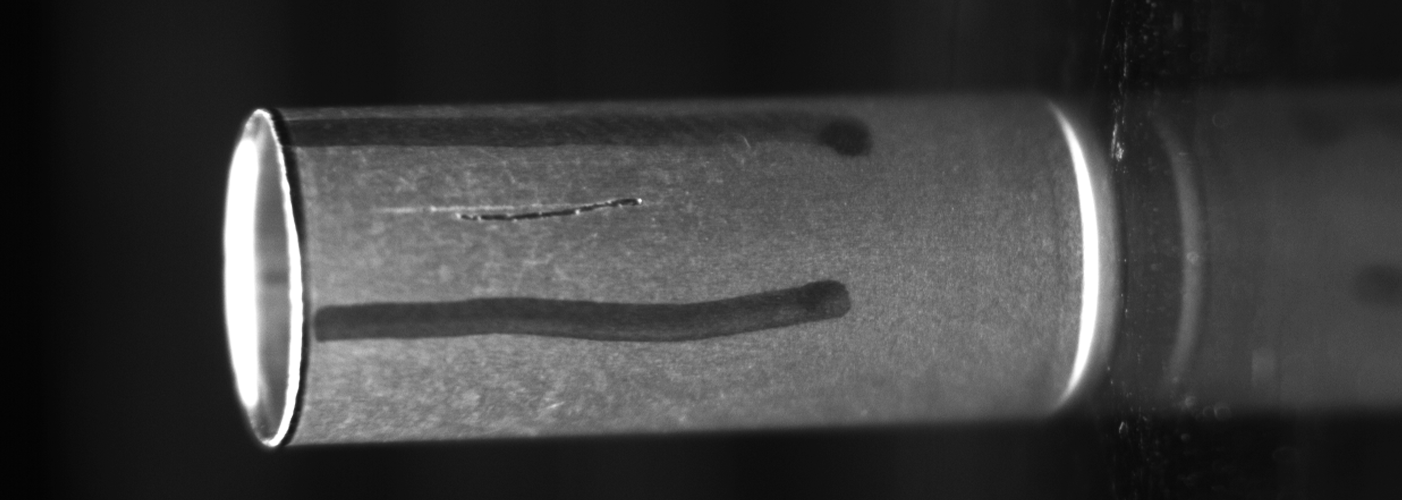

Vrsta 2 – vrezi: Nekateri imajo manj očitne spremembe sivine. Celotna slika ima relativno enakomerno sivino, območje zareze pa je majhno (samo nekaj pikslov), pri čemer je sivina le nekoliko nižja od okolne slike, kar oteži prepoznavanje.

Izvirno sliko je mogoče obdelati z uporabo srednje vrednosti, da dobimo bolj gladko sliko. Odštejemo jo od izvirne slike. Če je absolutna vrednost razlike večja od praga, označimo kot cilj. Označimo vse cilje, izračunamo njihove površine, odstranimo cilje z izredno majhnimi površinami in preostale označimo kot zarezane.

Zareze tipa 3: Imajo pomembne razlike v sivini med deli, oblika pa je običajno dolga in ozka. Če se na sliko uporabi segmentacijo s stalnim pragom, bo označeni defektni del manjši od dejanskega dela.

Ker so zarezi na takih slikah dolgi in tanjši, bo uporaba samo detekcije v sivini preskočila podaljšane dele napake. Za te slike je glede na njihove značilnosti izbrana metoda, ki združuje dvojni prag in značilnosti oblike napake.

Zaradi raznolikosti slik pri industrijskih pregledih je za vsak tip slike potrebno pri obdelavi analizirati in skupno upoštevati različne metode, da bi dosegli želen učinek.

Praviloma je sivinska vrednost zarezanega dela temnejša od okoliškega normalnega območja, kar pomeni, da je sivinska vrednost zareze manjša. Poleg tega je večina zareznih mest na gladkih površinah, zato je sprememba sivine skozi celotno sliko zelo enakomerna, kar pomeni, da manjkajo značilnosti teksture.

Zato se za detekcijo zareza običajno uporabljajo sivinske značilnosti, ki temeljijo na statističnih podatkih ali metodah segmentacije s pragi, da se označi zarezani del.

Poleg tega detekcija površinskih zareznih napak zahteva izjemno natančno osvetlitev.

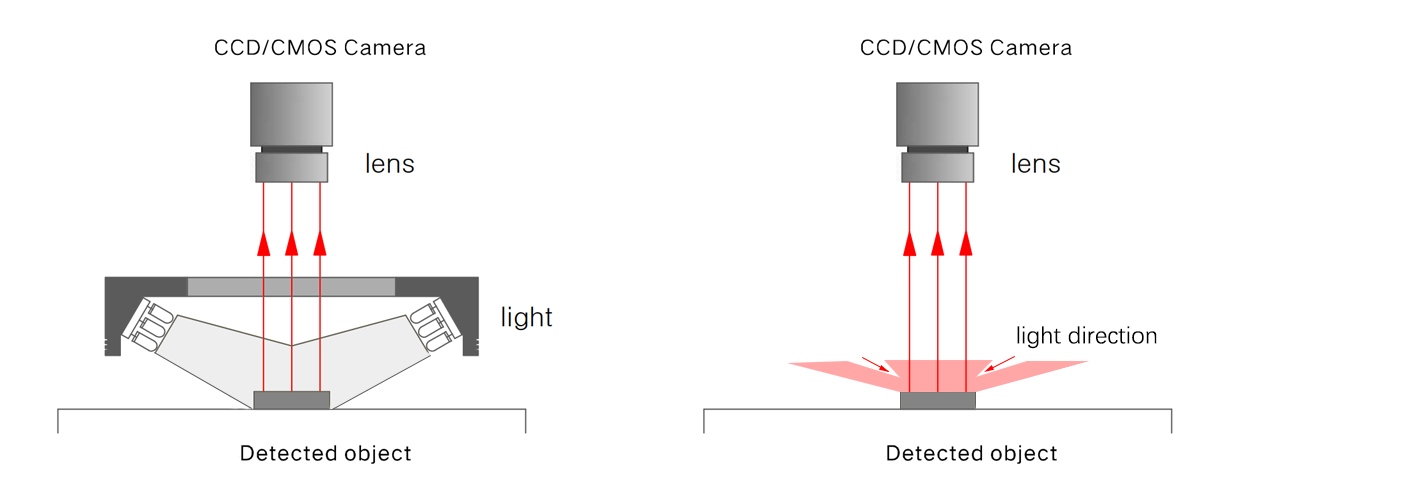

ⅱ. Običajne metode osvetlitve za preverjanje strojnega vida vključujejo naslednje štiri:

Koaksialna svetloba, svetloba pod nizkim kotom, svetloba z zadnjim osvetljevanjem in svetloba pod visokim kotom. Te štiri metode osvetljevanja so učinkovite za odkrivanje trdih odkladov, vendar je pri izdelkih z visokimi zahtevami glede površine, kot so mehki odrgnjenine, učinek manj očiten.

Analiza velikih podatkov kaže, da sta za odrgnjenine površine izdelkov predlagani dve glavni rešitvi: osvetlitev pod nizkim kotom in osvetlitev pod visokim kotom.

(I) Metoda pod nizkim kotom

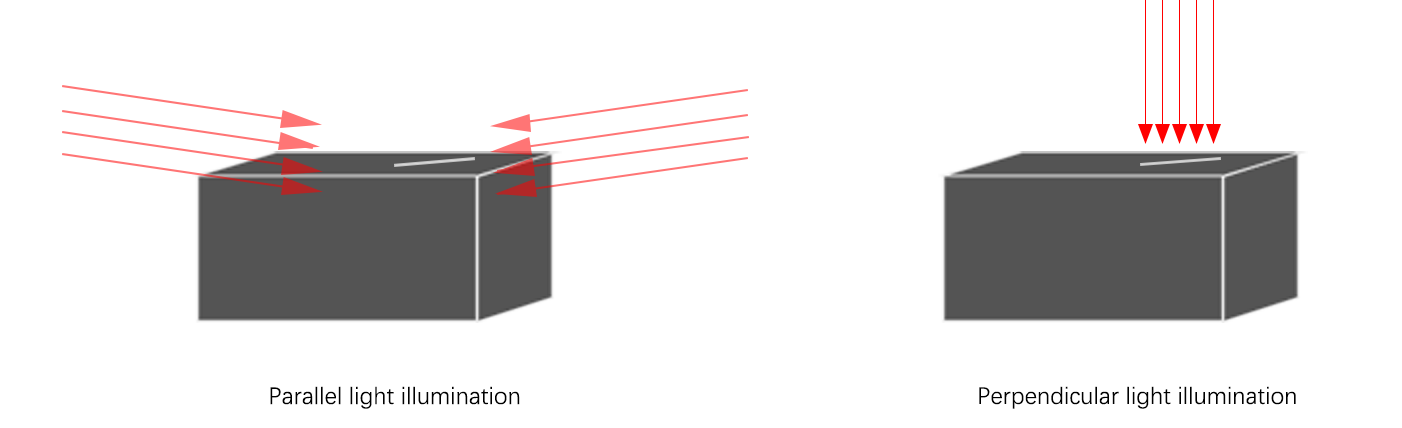

Ko se dva predmeta dotakneta in drsi, se na površini hitro pojavijo odrgnjenine, kar pomeni, da imajo odrgnjenine smernost.

Ob upoštevanju učinka osvetlitve pod nizkim kotom, če uporabimo vzporedno svetlobno osvetlitev (vzporedno z odrgnjenino), bo svetloba zameglila odrgnjenino, zaradi česar bo učinek na sliki manj očiten.

Če uporabimo komplet pravokotne svetlobne osvetlitve (pravokotno na odrgnjenino), bo svetloba poudarila odrgnjenino, zaradi česar bo učinek na sliki zelo očiten.

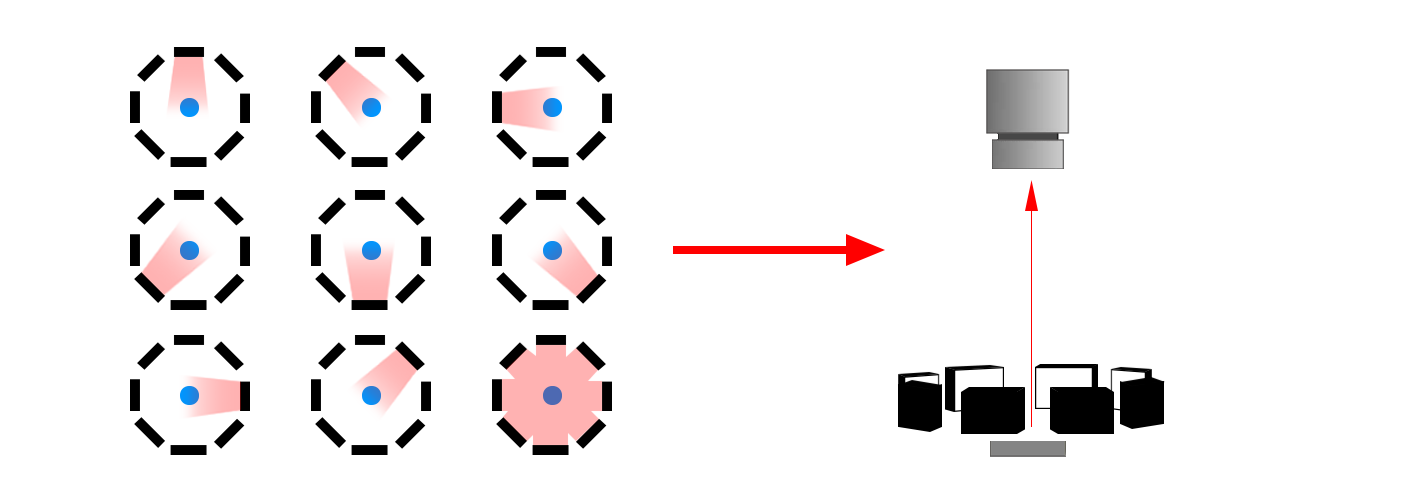

Na podlagi zgoraj navedene analize uporabljamo osem svetlobnih virov v obliki palic za izpostavljanje delovnega kosu na časovno deljen način ter smo zasnovali naslednjo razsvetilno shemo.

Kolobarasti svetlobni vir je razdeljen na osem kanalov za krmiljenje, pri čemer se izpostavlja na časovno deljen način, in s tem se zaporedoma zajame osem posnetkov. Na koncu programsko orodje z algoritmom prekriva vse napake in tako zazna prisotnost površinskih brizg na delovnem kosu na visokem nivoju.

To slikovno rešitev je primerno uporabljati pri visoko natančnih izdelkih z zahtevnimi zahtevami glede pregledovanja površine, ni pa primerna za izdelke z zelo strogo učinkovitostjo.

(II) Metoda z visokim kotom

Izkušnje kažejo, da so pri mehkih brizgah pod koaksialno svetlobo učinki bolj izraziti, če je delovna razdalja svetlobnega vira višja.

Vendar za isti svetlobni vir večja delovna razdalja pomeni tudi manjšo svetlečo površino in zmanjšano svetlost svetlobnega vira. Hkrati početje učinka in praktičnosti ni mogoče.

Običajno ,delavec v tovarna uporablja fluorescentno svetlobo pri vizualnem pregledu informacij na površini izdelka. Fluorescentna svetloba se odraža zrcalno v njihove oči.

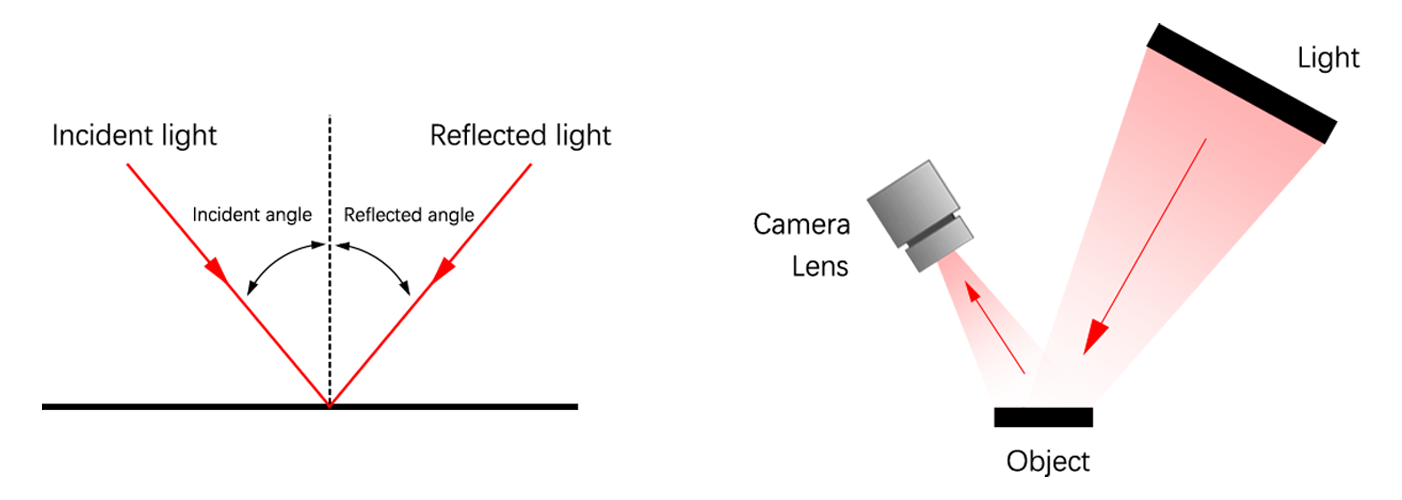

Za delovne predmete z zrcalnim odsekom se glede na zakon odbijanja svetlobe uporablja način osvetlitve, ki ustvari učinek zrcalnega odseka.

Pazljivi posamezniki bodo opazili, da se pri metodah vizualnega pregleda pogosto projicira slika fluorescentne svetilke na izdelek in nato zanj zaniha, da premakne senco svetilke znotraj izdelka.

Na ta način svetlobna pega osvetljuje lokalno območje izdelka, pri čemer se odražajo informacije o površini in omogoča človeškemu očesu jasno presojo, ali ima izdelek napake, celo še najmanjše napake so enostavno vidne.

Zgoraj so predlogi rešitev za osvetlitev, ki temeljijo na strojnem vidu za površinske značilnosti. Upam, da vam bo pomagalo pri vašem projektu.