Zakaj je težko, da dosežejo strojna videz visoko točno merjenje razsežnosti?

V hitro se spreminjajočem okolju industrijske avtomatizacije in nadzora kakovosti se strojna videz pridružila kot močan orodij za različne naloge pregledovanja. Vendar pa, kljub številnim prednostim, dosego visoko točnega merjenja razsežnosti ostaja značilen izziv. Članek podrobneje obravnava glavne razloge, zakaj je težko doseči točne meritve razsežnosti s pomočjo strojne videz.

Omejitve povezane s strojno opremo

Strojne komponente sistema za vizualno opazovanje, vključno s kamerami in leči, določajo lastnostne omejitve natančnosti. Kamele z nižjo ločljivostjo ne morejo zajet finih podrobnosti predmetov, kar pripomore k nespretnim izračunom razsežnosti. Čeprav imajo kamere z visoko ločljivostjo, je velikost pikslov ključni dejavnik. Teoretično lahko manjši piksli zagotavijo podrobnejše slike, vendar pa zmanjšujejo količino svetlobe, ki jo zajame posamezni piksel, kar poveča šum na sliki. Ta šum lahko posreduje robove predmetov, kar pripomore k težavi pri natančnem določanju njihovih mej.

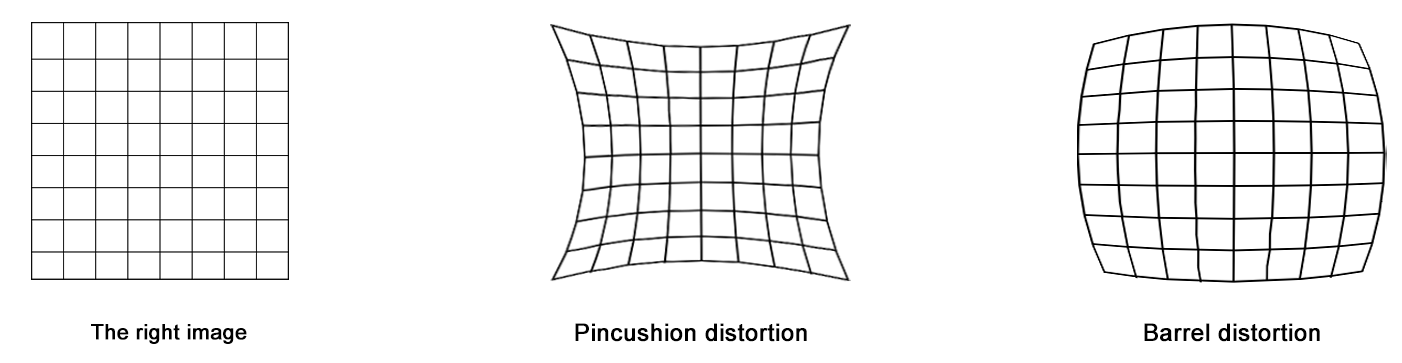

Industrijske lečbe igrajo tudi ključno vlogo v natančnosti strojne videoposredovanja. Geometrijske deformacije, kot so deformacije tipa 'barilna' in 'povzeta podoba', so običajne pri lečbah. Te deformacije povzročajo, da se v resnici ravne črte pojavijo zakrivljene na ujetih slikah, kar lahko znatno vpliva na natančnost merjenja razsežnosti. Poleg tega leče trpijo lahko tudi hromatično aberracijo, kjer so različne valovne dolžine svetlobe fokusirane na različnih točkah, kar povzroči barvne obrube okoli predmetov in še bolj zmanjša natančnost meritev. Popravljanje teh napak lečb zahteva zapletene kalibracijske postopke, doseči pa popolno popravilo po celotnem polju ogleda je izredno težko.

Fizične omejitve optike

Fizični načeli optike predstavljajo temeljne ovire za pregledovanje dimenzij z visoko natančnostjo v strojni viziji. Rasprostiranje svetlobe je glavni problem. Po zakonih optike se svetloba, ko premore skozi male otroke ali okoli malih predmetov, rasprostira, kar povzroči razmazovanje robov slike predmeta. V primeru pregledovanja malih komponent lahko to učinek rasprostiranja naredi nemogočo pravočasno ločevanje med blizu ležičnimi značilnostmi, kar pripomore k napakam pri merjenju dimenzij.

Drug optični omejitev je omejena globina ostalosti. V strojni vidnici, če ima predmet kompleksne trirazsežne oblike ali pa so prisotne razlike v položaju predmeta glede na kameru, so dele predmeta lahko izven fokusa. Ta razmiznost lahko okvaruje pojav predmeta, kar naredi težjo natančno merjenje razmerij. Prilagajanje globine ostalosti pogosto vključuje kompromise; povečanje globine ostalosti lahko zmanjša ločljivost, medtem ko povečanje ločljivosti lahko ozadi globino ostalosti.

Vplivi okolja

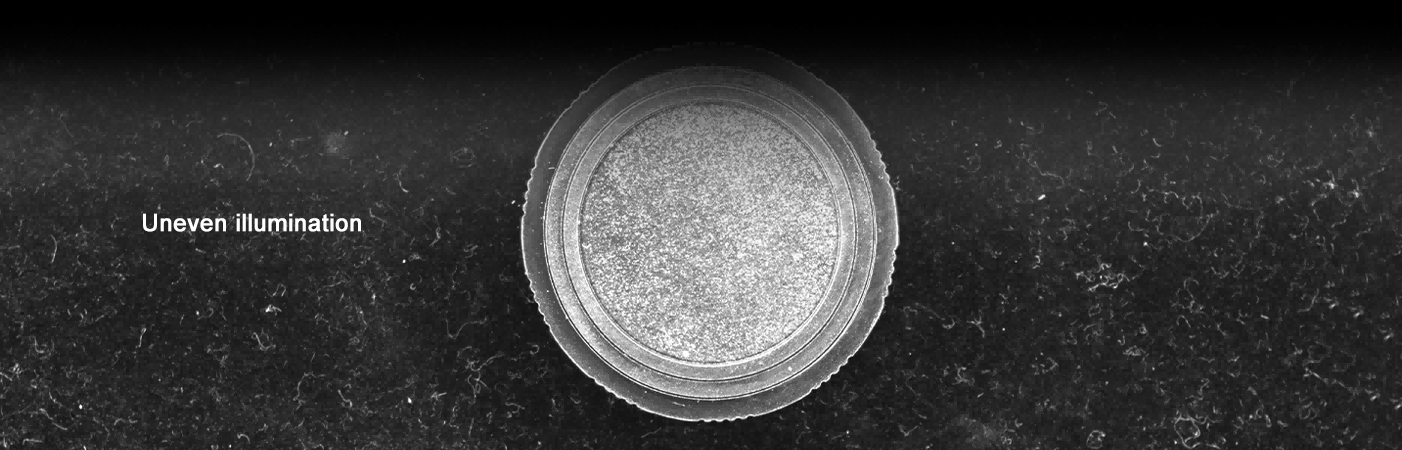

Okolje, v katerem delujejo sistemi strojne videoposredovanja, lahko imajo globoko dosežek na točnost pregleda razsežnosti. Svetilne pogoje so zelo spremenljive in ključni. Spremembe v osvetljenosti, njene intenzitete, smeri in barvne temperature lahko spremenijo izgled predmetov na slikah. Na primer, neenakomerno osvetlitev lahko ustvari sence na predmetu, ki jih je morda potrebno tujšati kot del oblike predmeta, kar lahko pripelje do napačnih izračunov razsežnosti. Odbleskujoci površine na predmetu lahko tudi povzročijo osebje, ki lahko presiti senzor kamere in skrije pomembne značilnosti.

Srednja temperatura in vlaga lahko tudi vplivata na delovanje sistemov strojnega videoposredovanja. Spremembe temperature lahko povzročijo termično širitev ali striction tako pregledovanega predmeta kot tudi strojnih komponent vidovskega sistema, kar lahko pripelje do sprememb v razsežnostih. Vlaga lahko povzroči kondenzacijo na lečah ali drugih optičnih komponentah, kar degradiše kakovost slike in točnost merjenja.

Ravnost objekta - izvorovane izzive

Ravnost objekta je pogosto zanemarjena, vendar pomembna faktor, ki ovira natančnost pregledovanja razsežnosti na podlagi strojne videoposredovanje. Ko je površina objekta neenaka, postane interakcija med svetlobo in objektom nepredvidljiva. V območjih s pahinami ali dolinami se odbijanje svetlobe odmika od pričakovanega vzorca. Namesto da bi svetlobo odbijalo v konstantni smeri proti kameri, neenakost površine razseva svetlobo, ustvarjajoče jasne poteze in sence, ki ne ustrezajo dejanski geometriji objekta. Te neposledične vzorce osvetlitve lahko zavajajo algoritme za zaznavo robov, kar jih vodi do napačnega določanja meja objekta. Na primer, majhen izstop na sicer ravni površini se lahko zamenja za ločljivo značilnost, kar pomeni, da so merjenja razsežnosti prevelika.

Prav tako, v sistemih 3D strojne videopoznavanja, ki temeljijo na tehnikah, kot so strukturirana projekcija luči ali stereoskih ujemanj, moti neraven ploskov osnovne procese globinskega ugotavljanja. Pri strukturiranem svetlu se projektirana vzorca izkrivijo na nepravilnem ploskvim, kar naredi težave pri točnem dešifriranju informacij o globini. V stereovideu lahko razlike v ravnosti ploskve povzročijo napake pri ujemanju odgovarajučih točk med dvema kamerovnima pogledoma, saj izrednosti ustvarjajo disparitete, ki ne odražajo pravih razdalj. Zato postane zgraditev 3D oblike predmeta z visoko natančnostjo pomemben izziv, kar neposredno vpliva na natančnost pregleda dimenzij.

Omejitve algoritmov in programske opreme

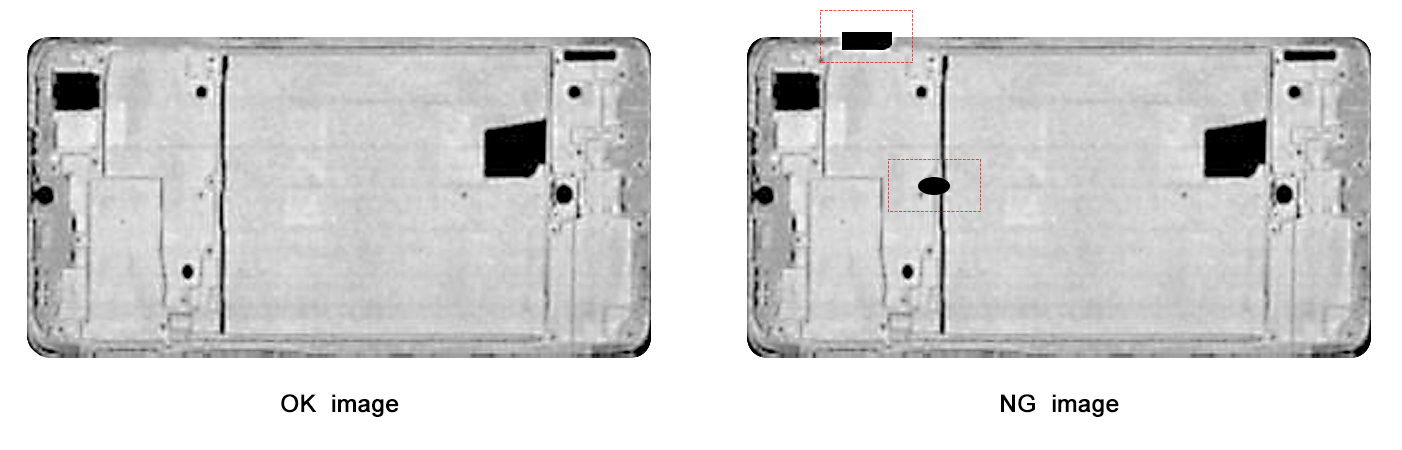

Algoritmi in programska oprema, uporabljena v strojni viziji za pregled razsežnosti, imajo svojo množico izzivov. Zaznavanje robov, osnovni korak pri določanju razsežnosti objektov, je pogosto kompleksen in podranjen napakami. Različni algoritmi za zaznavanje robov, kot so Canny, Sobel ali Laplacian, imajo svoje prednosti in pomanjkljivosti. Sum v sliki lahko povzroči odkrivanje nepravilnih robov, medtem ko objekti z nizko kontrastnostjo lahko pomenijo izpuščene robe.

Poleg tega je težka naloga točno prilagajanje geometrijskih modelov odkritim robom za izračun razsežnosti. Objekti lahko imajo nepravilne oblike, ploskovne defekte ali spremembe v teksturi, kar lahko zmede algoritme. V dodatku za obdelavo objektov z zapletenimi trirazsežnimi geometrijami potrebujemo napredne algoritme za 3D rekonstrukcijo, ki so računsko zahtevni in pogosto primanjkujejo v nujni točnosti.

V zaključku je težava pri dosegu visoko točne meritve dimenzij s strojno vizijo izhajajoca iz kombinacije omejitev strojnega opreme, optičnih omejitev, okoljskega vpliva, problemov povezanih z ravnostjo objekta ter algoritmičnih in programskih izzivov. Poboljšava teh ovir zahteva neprekinjeno raziskovanje in razvoj v več področjih, vključno s optiko, elektroniko, računalniškimi znanostmi in materialnimi znanostmi. S reševanjem teh vprašanj lahko povečamo natančnost in zanesljivost sistemov strojne vizije za merjenje dimenzij, omogočajoč im, da izpolnjujejo vedno strožja zahtevanja sodobnih industrijskih uporab.