Guide till maskinsynskameror: Hur du väljer rätt kamera för industriell inspektion

Centrala specifikationer för maskinvisionskameror som påverkar inspektionsnoggrannhet

Upplösning och pixelstorlek: Balansera detaljfångst med synfält och linsbegränsningar

Bättre upplösning gör att man kan upptäcka små fel så små som 1,5 mikrometer, vilket är särskilt viktigt vid kontroll av att PCB-pader är korrekt justerade. Idag kan sensorer med över 20 megapixel upptäcka problem som annars skulle gå obemärkta kameran med lägre upplösning. Men det finns alltid ett avbrott när det gäller upplösning. Större pixlar, från cirka 3,45 till 9 mikrometer, hjälper faktiskt kameror att samla in mer ljus, men de gör det på bekostnad av minskad detaljskarphet. Och sedan finns det hela frågan om hur stor yta som behöver betraktas samtidigt, vilket direkt påverkar vilken typ av sensor och objektiv som fungerar bäst tillsammans. Många gör felet att montera en fin högmegapixel-sensor på ett billigt eller för litet objektiv, och plötsligt blir objektivet den svaga länken istället för kameran själv. När man tittar på stora inspektionsytor får ingen bra resultat bara genom att fokusera på en enskild komponent. Hela systemet måste fungera tillsammans från början.

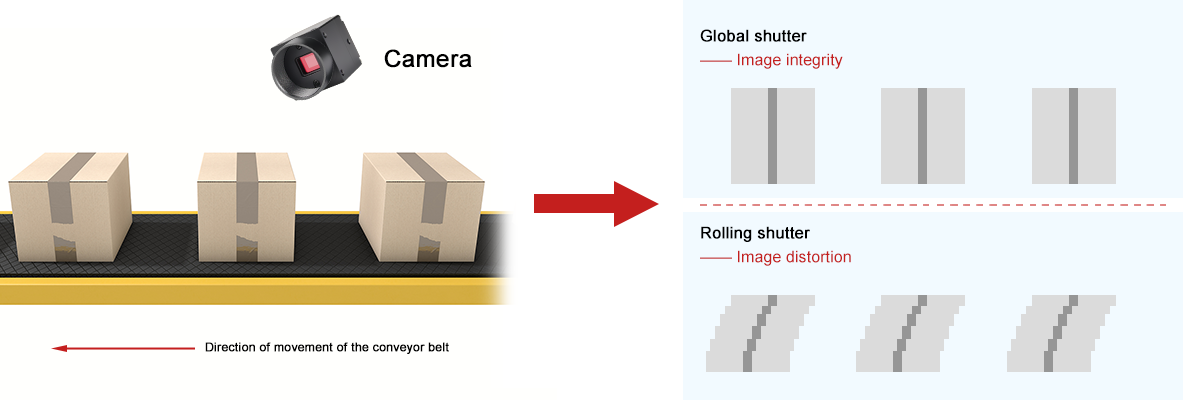

Bildfrekvens och slutartyp: Eliminera rörelseoskärpa i höghastighetsproduktionslinjer

För avbildning utan distortion på höghastighetsband som rör sig med 5 meter per sekund eller snabbare, blir globala slutare ett måste eftersom de fångar hela bildrutor samtidigt. Rullande slutare klarar inte av att följa med snabbt rörliga objekt och tenderar att skapa sneda bilder. När det gäller att beräkna vilken bildfrekvens vi behöver, dividerar man helt enkelt hastigheten hos de passerande delarna med hur liten en defekt måste kunna upptäckas. Anta till exempel att man vill identifiera defekter så små som 0,1 millimeter samtidigt som objekten rör sig med 3 meter per sekund. Detta ger en krav på minst 300 bilder per sekund. Tillverkningslinjer som hanterar cirka 20 tusen produkter per timme kräver oftast mer än 500 fps, med belystider i mikrosekunder, för att helt stoppa rörelse under viktiga kontroller. Tänk på tillämpningar som att säkerställa att flasklock har korrekta gängor eller att sömmar spåras exakt. Att ha rätt position är avgörande, eftersom ens små avvikelser kan vara skillnaden mellan att upptäcka en defekt eller missa den helt.

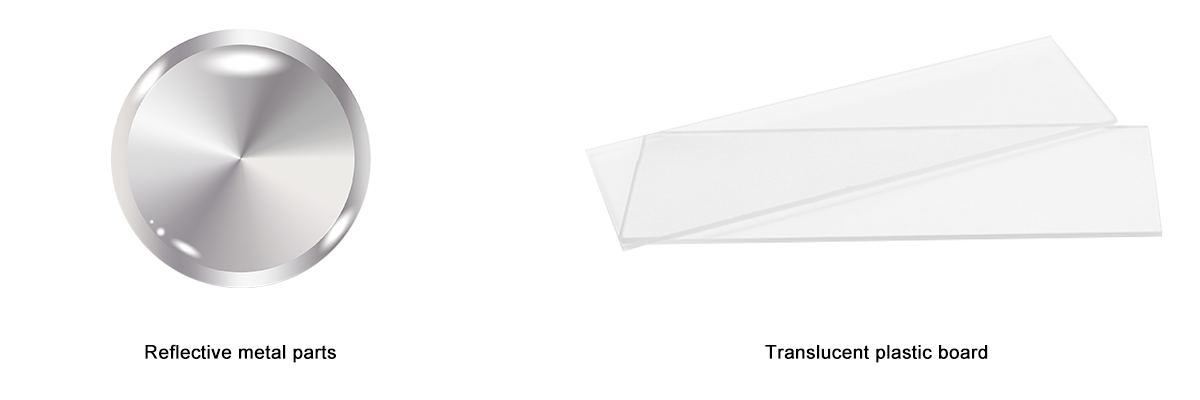

Dynamiskt omfång och kvanteffektivitet: Maximera kontrast och ljuskänslighet i svagt belysning för detektering av defekter

Kameror med minst 120 dB dynamiskt omfång kan fånga de luriga reflektionsförskjutningarna som vi ofta missar – tänk på hur de hanterar polerad metall jämfört med bakbelysta genomskinliga plaster utan att överexponera högtonerna eller dränkas i skuggbrus. När de kombineras med sensorer som har över 80 % kvanteffektivitet (något som är möjligt med bakbelyst CMOS-teknik) fungerar dessa kameror förvånansvärt bra i mörka förhållanden utan den korniga bruset som uppstår när man höjer förstärkningen. Den riktiga magin sker vid undersökning av kompositmaterial för att upptäcka dolda fel. Små förändringar i hur ljus absorberas pekar på tomrum inuti materialet. Bilproducenter finner detta särskilt användbart. De behöver kunna upptäcka minsta ytskador på bilfärg, ibland så små som en 5 % skillnad i reflektionsförmåga, även när fabriksbelysningen flimrar eller ändrar intensitet under produktionen.

Matcha teknik för maskinsynskamerans sensorer med material- och våglängdsbehov

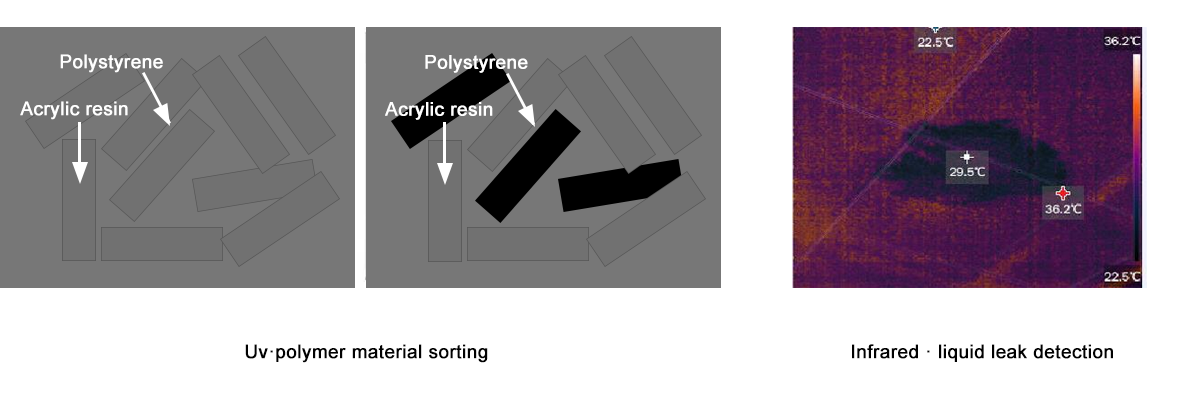

Synliga, UV- och SWIR-sensorer: När underskiktdefekter kräver avbildning utöver det synliga spektrumet

Vanliga synliga ljussensorer fungerar utmärkt för att undersöka ytor, men de klarar inte av att se vad som är dolt under material som plast, kompositdelar eller kiseldelar. UV-sensorer i området 200 till 400 nm upptäcker mikroskopiska sprickor och lysande ämnen genom att excitera de material de skannar. Å andra sidan kan kortvågiga infraröda sensorer (SWIR) med våglängder mellan 900 och 2500 nm faktiskt se genom ogenomskinlig plast och kisel-skivor för att upptäcka problem som vatteninträngning, skiktavskiljning eller temperaturvariationer som senare kan orsaka problem. Forskning publicerad förra året visade att dessa SWIR-sensorer hittade nästan 40 % fler dolda defekter i medicinförpackningar jämfört med vanliga belysningsmetoder. Slutsatsen är att anpassningen av sensorns våglängd till hur olika material absorberar ljus gör all skillnad när det gäller att upptäcka allvarliga problem innan de blir stora bekymmer.

Monokrom- och färgsensorer: Avvägningar i känslighet, hastighet och spektral trohet för industriell kvalitetskontroll

Svartvita sensorer erbjuder vanligtvis cirka 60 procent bättre kvanteffektivitet jämfört med sina färgade motsvarigheter eftersom de inte har de Bayerfilter som absorberar ljus. Det innebär att de kan ta bilder snabbare och fungerar mycket bättre i dämpat ljus. Dessa fördelar gör dem idealiska för att upptäcka subtila repor på metallytor eller små defekter i snabba flaskningsoperationer. Färgsensorer blir verkligen relevanta endast när färg faktiskt spelar roll för kvalitetskontroller, till exempel för att säkerställa att piller har konsekventa beläggningar eller att bilfärger ser rätt ut över olika paneler. Men även färgsensorer har en bieffekt. Deras demosaicing-process orsakar fördröjningar och sänker i praktiken både upplösning och känslighet. Många anläggningar får därför fler felaktiga avvisningar. För de flesta inspektionsuppgifter där färg inte spelar någon roll är det bäst att använda monokroma system, vilket bibehåller noggrannhet i gråtoner samtidigt som den totala inspektionshastigheten ökar och fel minskar.

Area Scan vs. Line Scan-maskinvisionskameror: Välj baserat på delgeometri och rörelseprofil

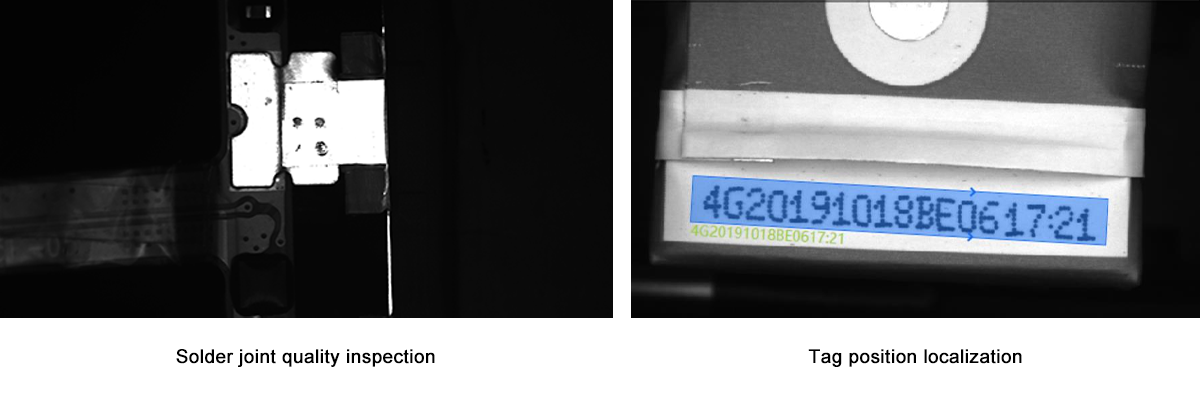

När du ska välja Area Scan: Stillastående eller periodvis rörliga delar med komplexa 2D-funktioner

Areaskanningskameror tar hela bilder på en gång, vilket gör dem idealiska för att kontrollera delar som inte rör sig mycket eller endast rör sig tillfälligt när detaljerad 2D-analys krävs. Tänk på saker som inspektion av lödningar på kretskort, verifiering av att etiketter är korrekt placerade eller justering av komponenter med flera egenskaper. Dessa kameror kan kontrollera flera olika aspekter i en enda bild, så de fungerar bra i serieproduktion inom elektroniktillverkning där korta stopp möjliggör skarp avbildning. Att få rätt timing är dock fortfarande viktigt för att undvika suddiga bilder när delar rör sig något mellan tagningarna. Men trots dessa begränsningar förblir areaskanningsystem extremt mångsidiga för att hantera komplicerade former och oregelbundna mönster som inte följer standardiserade upprepade designmönster.

När man ska välja linjeskanning: Inspektion av kontinuerlig bana, transportband eller roterande cylinder

Linjeskanningskameror har specifikt utformats för tillämpningar där saker hela tiden rör sig oavbrutet, till exempel vid kontroll av rullar under produktion, snabba transportband eller runtformade objekt som roterar. Dessa kameror kan faktiskt eliminera rörelseoskärpa även när föremål rör sig snabbare än 5 meter per sekund. De fungerar genom att synkronisera timingen för sin enda rad med pixlar till hur material rör sig längs produktionslinjen, vilket skapar skarpa bilder utan sträckning eller vridning. Det gör dem idealiska för att inspektera långa kontinuerliga produkter som pappersrullar, plåtar och plastfolier. Dessutom ger de ett komplett 360-gradigt tvärsnitt av flaskor och burkar när de roterar. Enligt vad de flesta inom förpackningsbranschen vet minskar dessa linjeskanningsuppställningar datamängden med cirka 80 procent jämfört med vanliga ytskanningsystem. Och här kommer det bästa – de upptäcker ändå defekter lika effektivt utan att behöva stoppa produktionsprocessen alls.

Industriell nivå anslutning och miljöförstärkning för tillförlitlig distribution av maskinsynskameror

Ungefär 70 procent av problemen med maskinsynssystem på fabriker beror egentligen på hårda miljöfaktorer. Tänk på extrema temperaturer, damm som blåser runt, konstanta vibrationer från maskiner och all den irriterande elektromagnetiska störningen. Industriella kameror motverkar dessa problem tack vare särskilda designfunktioner. De har höljen med IP67-klassning som håller ut damm och fukt. GigE Vision-anslutningarna är skärmade mot EMI så att data förblir ren även när det finns elektrisk brus överallt. Dessa kameror klarar kraftiga skakningar tack vare sina förstärkta fästen och fungerar tillförlitligt inom ett brett temperaturområde, från minus 30 grader Celsius upp till 70 grader. Det innebär att de presterar väl oavsett om de är monterade bredvid glödheta ugnar, i kalla tunnlar eller intill stora vibrerande maskiner. Dessutom finns det inbyggd strömsäkring för att skydda mot plötsliga spänningsförändringar. Alla dessa skydd hjälper till att produktionen kan fortsätta smidigt utan oväntade stopp och säkerställer kvalitetskontroller hela tiden. Vanliga konsumentkameror skulle inte klara en chans i så krävande miljöer utan att snabbt gå sönder.

Redo att hitta din perfekta maskinseende-kamera?

Låt inte suboptimala kameravalar hindra din kvalitetskontroll. Kontakta HIFLY idag för en kostnadsfri konsultation – vårt team hjälper dig att anpassa kameraparametrar till dina inspektionsbehov, från upplösning och bildfrekvens till sensortyp och miljöbeständighet. Med skräddarsydda lösningar, snabb leverans och global support är vi din partner för att bygga pålitliga och effektiva maskinseendesystem.