Varför maskinell bildbehandlingens belysning avgör inspektionsnoggrannheten

Den grundläggande rollen för belysning inom maskinvision för bildkvalitet

Hur belysning direkt påverkar signal-sto-brus-förhållandet och den rumsliga fideliteten

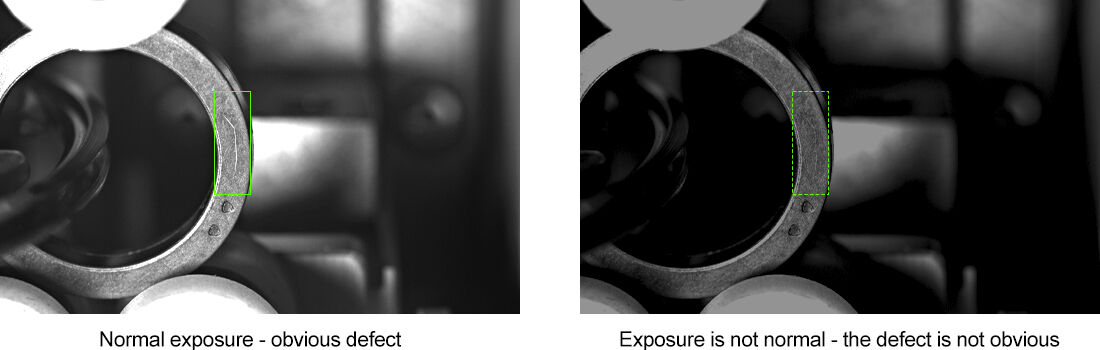

Belysning är inte bara en extra detalj när det gäller att få bra bilder för maskinvisioninspektioner. Den utgör grunden för hur dessa system fungerar korrekt. När vi ställer in belysningen rätt ökar det verkligen signal-till-brus-förhållandet (SNR). Detta sker eftersom bra belysning minskar yttre störningar samtidigt som den gör egenskaper tydligare. Med denna precision kan maskiner upptäcka små fel som annars skulle gå obemärkta. Tänk på de nästan osynliga sprickorna i metallkomponenter eller de mikroskopiska smutspartiklarna på kirurgiska verktyg. Dessa problem försvinner helt om belysningsförhållandena är dåliga. Enligt branschstudier beror cirka 70 % av alla inspektionsfel i tillverkningsanläggningar faktiskt på felaktig belysningsinställning. Dålig belysning skapar konstiga skuggor och felaktiga konturer som förvirrar datorprogrammen och får dem att tro att något är fel även när det inte är det. Därför måste tillverkare investera i jämn och fokuserad belysningslösning. Detta tillvägagångssätt garanterar att varje bild som tas under produktionen behåller sin kvalitet och noggrannhet vid varje enskild körning.

Varför belysning – inte algoritmer – är den främsta flaskhalsen för noggrannheten i defektdetektering

Medan avancerade algoritmer får mycket uppmärksamhet är det belysningen som fortfarande utgör den avgörande begränsningen i detekteringssystem. Inget konvolutionellt neuralt nätverk kan återställa bilder med otillräcklig kontrast eller detaljer som döljs av reflexer. Till exempel:

|

Fabrik |

Belysningsbegränsning |

Algoritmbegränsning |

|

Ytreflektivitet |

Speglade ytor orsakar reflexer som utplånar defekter |

Kräver omfattande motverkande träning |

|

Kontrasttröskel |

Avgörande för defektens synlighet vid inspelning |

Efterbehandling kan inte skapa data som saknas |

|

Miljödrift |

Förändringar i omgivningsljus kräver omkalibrering |

Kompenserar inkonsekvent mellan olika batcher |

Till skillnad från algoritmer som anpassas iterativt, leder otillräckligt ljus till oåterkalleliga indata – en lucka som ingen mjukvara kan kompensera för. Industriella studier visar att felaktig belysning orsakar 3–5 gånger fler falska negativa resultat än algoritmiska fel vid höghastighetsinspektion av flaskor. Operatörer som prioriterar optimering av belysning uppnår hållbara noggrannhetsförbättringar där algoritmjustering ger minskad avkastning.

Strategiska belysningstekniker: Anpassa ljusgeometri till inspektionsmål

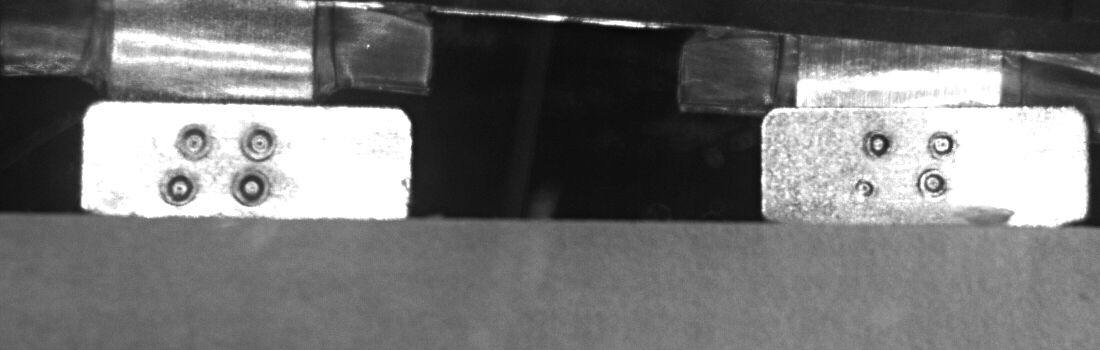

Frontbelysningsmetoder (klart fält, koaxial, ringbelysning) för kontrast av ytskador

När ljuskällor placeras rakt mot målytan gör de defekter mycket lättare att upptäcka på grund av hur de styr kontrastnivåerna. Ljusfältbelysning fungerar utmärkt för att upptäcka repor, skråmor och smuts eftersom den reflekterar ljuset jämnt över plana ytor. Tekniken med koaxial belysning är justerad längs kamerans axel, vilket hjälper till att eliminera de irriterande skuggorna som uppstår på blanka material, såsom metallkomponenter eller släta plastdelar. Ringbelysning omger objektivet självt och ger god täckning vid undersökning av föremål med oregelbundna former eller strukturerad yta. Alla dessa olika belysningsmetoder bidrar till att förbättra signal–brusförhållandet genom att göra små förändringar i hur ytor ser ut mer tydliga. Ta till exempel PCB-inspektion – ringbelysning kan faktiskt upptäcka mikroskopiska lödproblem genom att skapa precis tillräckligt med skugga för att framhäva brister. Att ställa in vinklarna korrekt är också avgörande, eftersom korrekt justering innebär att det vi identifierar som defekter verkligen är verkliga problem snarare än optiska illusioner som orsakas av dålig belysning.

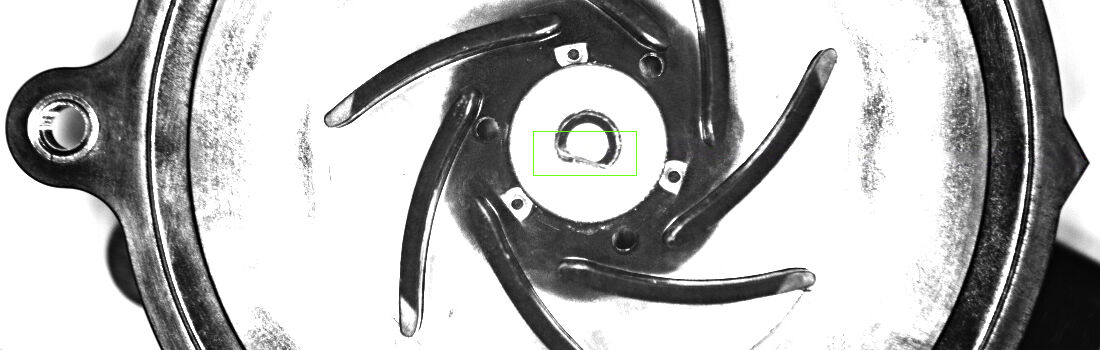

Belysningsmetoder från baksida (mörkfält, silhuett) för noggrann kant- och dimensionsanalys

När man använder mörkfältsmetoder belysts objekt från vinklar mellan 25 och 75 grader, vilket hjälper till att upptäcka små kantdefekter och ytytor som vanlig belysning helt enkelt missar. Vad som händer här är att ljuset studsar mot saker som mikrospaltar, små burrar eller till och med graveringar, men lämnar släta ytor mörka. Vid siluettbakgrundsbelysning placerar ingenjörer starka lampor bakom ett genomskinligt objekt, vilket skapar skarpa konturer som gör det mycket lättare att mäta dimensioner exakt. Tänk på exempelvis kontroll av skruvtråd eller säkerställande av att halvledarplattor är korrekt justerade. Genom att kombinera dessa två metoder i ett enda inspekteringssystem minskas antalet felaktiga underkända produkter med cirka 40 procent jämfört med användning av endast en teknik. Hur avgör ingenjörerna de rätta vinklarna? Jo, de undersöker hur reflekterande olika material är. Glansiga metaller kräver mindre vinklar, medan matta plastmaterial fungerar bättre med brantare belysningsvinklar.

Materialmedveten belysning för maskinseende: Våglängd, reflektivitet och interaktionsfysik

Välja optimala våglängder baserat på absorption, reflektion och fluorescensbeteende

Få bra resultat från mönsterljus handlar verkligen om att välja rätt våglängder baserat på hur olika material interagerar med ljus. De flesta material absorberar vissa färger av ljus och reflekterar andra. Mörka ytor tenderar att suga upp mycket blått ljus runt 450 nanometer, vilket faktiskt hjälper till att skapa den tydliga kontrasten för defekter som vi behöver för att upptäcka problem. Men när det gäller blanka metallytor blir det svårare eftersom de reflekterar så mycket ljus. Därför fungerar längre röda våglängder vid ungefär 660 nm bättre här, eftersom de minskar oönskad bländning. Sedan finns det fluorescerande material som också kräver särskild behandling. Dessa visar sina verkliga färger endast när de utsätts för UV-ljus vid 365 nm, vilket får dolda föroreningar att synas tydligt. Att förstå hur dessa olika material reagerar på olika ljusvåglängder är i stort sett nödvändigt för alla som arbetar med maskinseendesystem.

|

Våg längd |

Materialreaktion |

Inspektionsfördel |

|

UV (365 nm) |

Fluorescensutsläpp |

Upptäcker osynliga restprodukter/sprickor |

|

Blå (450 nm) |

Hög absorption på mörka ytor |

Förbättrar synligheten för repor/skador |

|

Röd (660 nm) |

Låg absorption på metaller |

Minskar bländning för polerade ytor |

|

IR (850 nm) |

Djup materialgenomträngning |

Inspekterar interna strukturer |

Precis våglängdsjustering förbättrar felupptäcktsfrekvensen med upp till 40 % jämfört med bredbandig belysning – omvandlar foton-material-interaktioner till handlingsbara och tillförlitliga data.

Säkerställer robusthet: Jämnhet, minskad bländning och färgstabilitet i produktionsmiljöer

Kvantifierar effekten av icke-jämn belysning på felaktiga underkännandefrekvenser

Ojämn belysning orsakar allvarliga mätosamstämmigheter i automatiserad inspektion. Intensitetsvariationer så små som 15 % över synfältet utlöser felaktiga underkännanden genom att introducera skenbara skuggor eller ljusfläckar. Studier visar att denna instabilitet står för nästan 40 % av alla felaktiga underkännanden inom kvalitetskontroll på monteringsband. När belysningen varierar:

- Verkliga defekter undgår upptäckt i underbelysta zoner

- Godtagbara ytytor varierar och felklassificeras som fel i överbelysta områden

Detta tvingar onödiga produktionsstopp för verifiering. Enligt Ponemon Institute finns det en direkt korrelation: varje 10 % minskning av belysningsjämnheten ökar antalet felaktiga underkännanden med 15 %, vilket kostar tillverkare 740 000 USD årligen i omarbete och driftstopp. Att stabilisera ljusintensiteten över olika material och driftförhållanden är därför avgörande för tillförlitlig och reproducerbar felupptäckt.

Klar att höja din inspektionsnoggrannhet med rätt belysning?

Belysning för maskinvision är grunden för pålitlig felidentifiering. Ingen algoritm kan kompensera för dålig belysning. Genom att anpassa ljusgeometri, våglängd och likformighet till dina material och mål uppnår du konsekventa och kostnadseffektiva resultat.

För industriella belysningslösningar som är anpassade till ditt specifika användningsområde, eller för att kombinera belysning med kompletterande kameror för maskinvision (som erbjuds av HIFLY), välj en leverantör med djupgående industriell expertis. HIFLY har 15 års erfarenhet inom belysning, kameror och integrerade system. Kontakta oss idag för en kostnadsfri konsultation för att förbättra din belysningskonfiguration.