Användning av polarisatorer och polariserat ljus i maskinell visioninspektionsprojekt

Maskinvisioninspektion är avgörande inom intelligent tillverkning, men reflektioner från arbetsstyckens ytor, bländning och ojämn belysning försämrar ofta bildkvaliteten och hindrar exakt defektdetektering. Polariseringsfilter och polariserade ljuskällor, som nyckelkomponenter inom optik, spelar en central roll i styrningen av ljusets polarisationsstatus – de undertrycker effektivt oönskade reflektioner, förbättrar kontrasten för defekter och filtrerar bort störningar från omgivande ljus. Detta förbättrar signifikant bildskärpan och tillförlitligheten i detektering. Nedan fokuseras på deras kärnfunktioner och konkreta praktiska tillämpningsfall.

1. Kärnfunktioner hos polarisation inom maskinvision

Den främsta funktionen hos polarisationsteknik ligger i att optimera det optiska miljön för maskinvisionssystem genom tre nyckelfunktioner: Först, undertrycka speglade reflektioner och bländning : filtrera linjärt polariserat reflekterat ljus från släta ytor (t.ex. metall, glas) för att eliminera bländning som döljer defekter. Andra, förbättra defektkontrast : Omvandlar subtila förändringar i polarisationsstaten orsakade av inre defekter (t.ex. bubblor, sprickor) i transparenta material till synliga gråskaleffekter. För det tredje motstå störningar från omgivande ljus : Blockerar slumpmässigt polariserat omgivningsljus och säkerställer stabil bildkvalitet i komplexa industriella miljöer.

2. Konkreta praktiska tillämpningsfall

Polarisationsteknik har fått mångsidig användning för att lösa utmanande detekteringsscenarier. Typiska fall är följande:

2.1 Detektion av ytdefekter i bilglas

Bilglas har hög transparens och släthet, vilket leder till stark speglad reflex under vanlig belysning. Genom att använda linjärt polariserade ljuskällor och korspolarisationsfiltrering (polarisator och analysator i 90°) undertrycks reflexerna effektivt. Repor, bubblor och föroreningar på glasytan visas tydligt, med en defektdetekteringsnoggrannhet (≥0,1 mm) på 99,5 % – långt över de traditionella systemens 85 %.

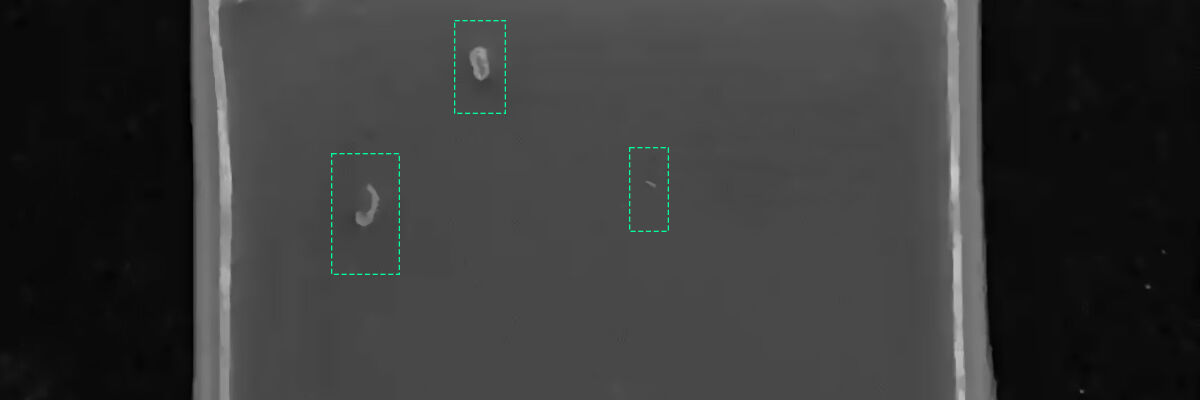

2.2 Detektering av interna defekter i plastfolie

Transparenta plastfolier har subtila skillnader i ljusintensitet mellan inre bubblor/impuriteter och underlaget, vilket gör defekter svåra att identifiera. Polarisat ljus orsakar dubbelbrytning vid defekter på grund av brytningsindexskillnader. Genom polarisationsfiltrering omvandlas osynliga interna defekter till tydliga ljusa/mörka fläckar, vilket möjliggör exakt känning med algoritmer.

2.3 Detektering av repor på metallmotor delar

Metallmotor delar har spegelaktiga reflekterande ytor, vilket suddar ut repornas egenskaper vid vanlig belysning. Genom att justera vinkeln mellan polarisatorn (framför ljuskällan) och analysatorn (framför kameran) filtreras speglingsreflektionen bort, medan diffus reflektion från repor bevaras. Repor visas som tydliga mörka linjer, vilket säkerställer exakt detektering med bildbehandlingsalgoritmer.

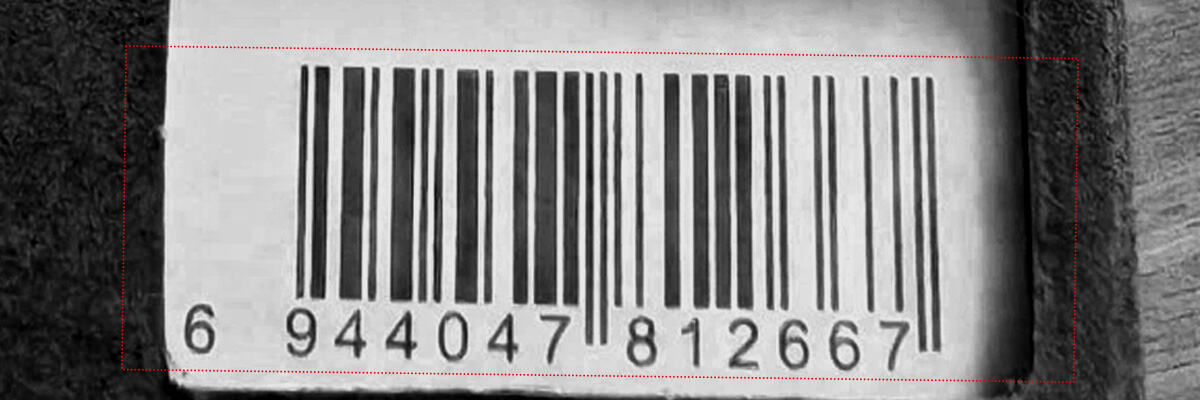

2.4 Läsning av streckkod på aluminiumfolieförpackningar

Aluminiumfoliens höga reflektivitet gör tryckta streckkoder okänsliga under vanligt ljus. Polariseringsteknik undertrycker substratreflektion genom att filtrera den polariserade reflektionsljuset från aluminiumfolien, samtidigt som det spridda ljuset från streckkodslagret bevaras. Detta möjliggör stabil och noggrann läsning av streckkoder, vilket säkerställer produkters spårbarhet.

3. slutsats

Polarisatorer och polariserade ljuskällor spelar en oumbärlig roll inom maskinseende genom att undertrycka reflektion, förbättra kontrast och motverka störningar. Deras tillämpning löser effektivt identifieringsproblem vid kontroll av starkt reflekterande, transparenta och komplexa ytor. När den intelligenta tillverkningen utvecklas kommer polartechnik ytterligare att stödja högprecisions- och stabil inspektion i många industriella scenarier.