Tillämpningar av polariseringskameror inom industriell visioninspektion

Vid industriell visioninspektion är "bländning" och "dolda defekter" två stora mardrömmar för konventionella kameror: starka reflektioner från ytor på metallkomponenter gör repor "osynliga", bländning på genomskinligt glas döljer inre bubblor, och spänningsavtryck på plastdelar är helt outforskbart med standardkameror. Dessa problem leder till att upp till 15 % av defekterna inte upptäcks, vilket kräver manuell omprövning och därmed allvarligt saktar ner produktionen.

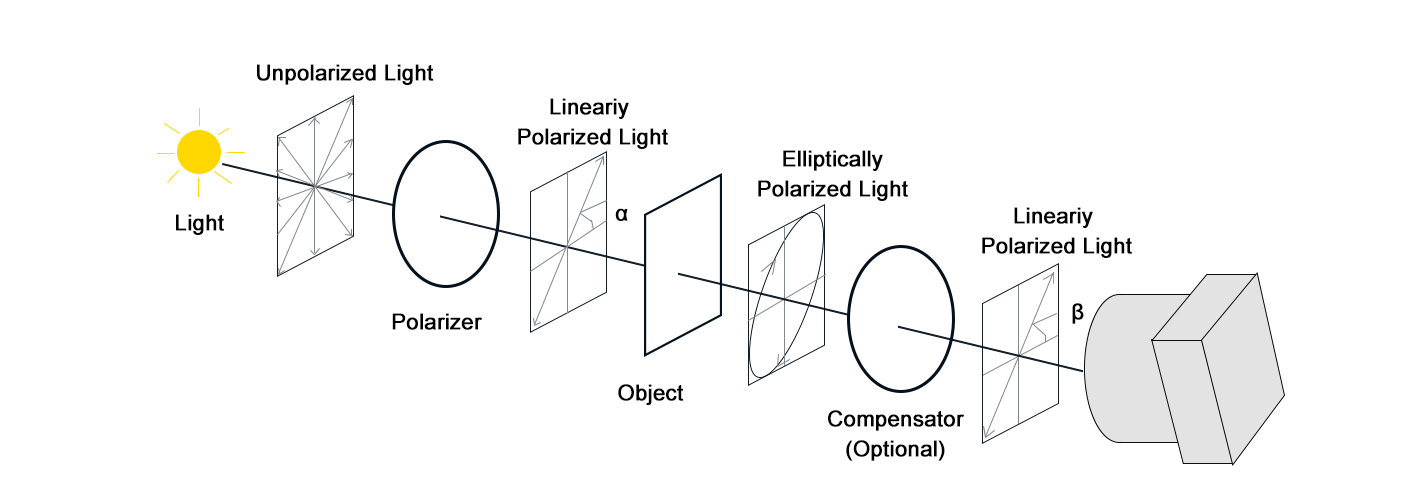

Polariserande kameror, tack vare sin unika förmåga att "filtrera polariserat ljus och framhäva subtila skillnader", fungerar som en "antibländningsfilter + defektförstorare" för kameran. De löser enkelt problem som konventionella kameror har svårt med.

Den här artikeln går igenom de centrala användningsområdena för polariserande kameror inom industriell inspektion, kombinerar tekniska principer med verkliga fall och hjälper dig att förstå "varför de kan eliminera reflektioner och avslöja defekter".

I. De "2 kärnförmågorna" hos polariserande kameror

Många tror att "polariserande kameror endast används för att minska bländning", men de missar deras kärnvärde som ligger i "växelverkan mellan polariserat ljus och material". Dessa två förmågor åtgärdar direkt bristerna hos konventionella kameror:

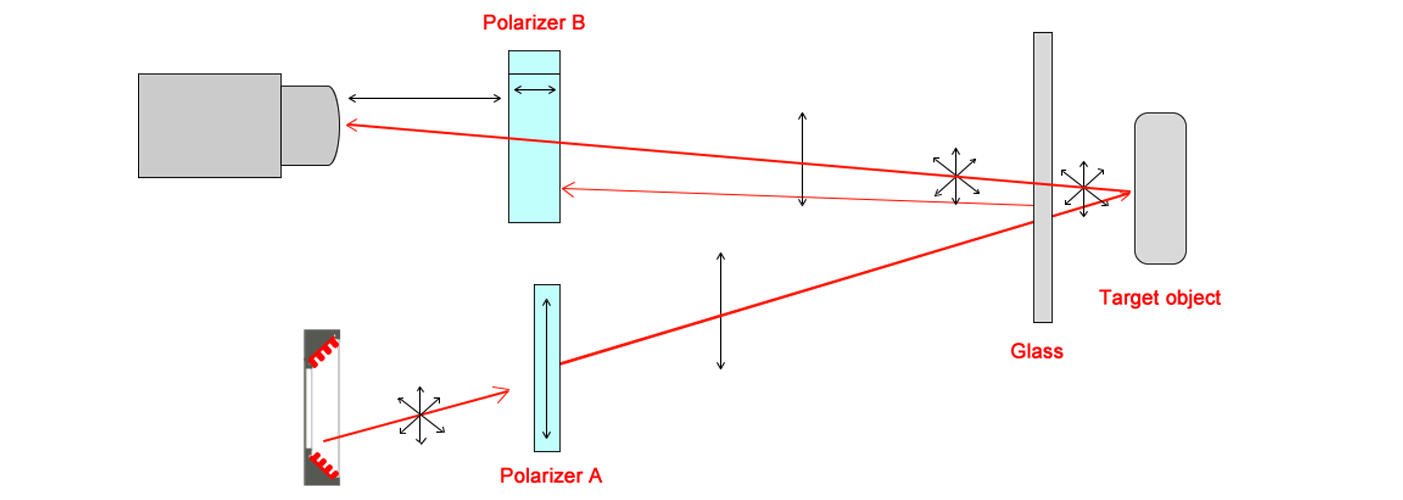

1. "Riktad bländningseliminering" för att ta bort reflektions/bländningsstörningar: Ljus som reflekteras från släta ytor som metall, glas och plast är ofta "polariserat ljus" (ljus som svänger i ett enda plan). Polariserande kameror kan filtrera bort polariserat ljus i specifika riktningar genom att justera polarisatorns vinkel, vilket får reflekterande områden att "mörknas" och defektdetaljer att "framträda" (till exempel blir repor i metall synliga trots reflektioner).

2. "Avslöja dolda egenskaper" för att identifiera osynliga skillnader: Dolda egenskaper som inre spänning i transparenta komponenter, plaststruktur eller beläggningsjämnheter orsakar förändringar i överfört ljus "polarisationsstatus" (förändring i vibrationsriktning). Polariserande kameror kan fånga upp denna förändring och omvandla dolda egenskaper till bilder med "kontrast i ljusstyrka" (t.ex. visas spänningsmärken i glas som färgade fransar).

Enkelt uttryckt: Scener där konventionella kameror är "bländade av reflexer och inte kan se dolda defekter" är den "primära arena" för polariserande kameror.

II. Kärnanvändningsområden inom industriell visuell inspektion

Polariserande kameror är inte ett "universellt verktyg", men deras fördelar är oersättliga i scenarier med "kraftiga reflexer eller behov av att identifiera dolda egenskaper", och används specifikt inom olika industriella områden:

1. Scenario 1: Ytdefektinspektion av metallkomponenter – Eliminera reflexer för att avslöja repor/fåror

• Smärtfunktion: Ytscratchar, bucklor och spån på bilkomponenter (t.ex. motorblock, växellådskugghjul) och hantverktyg (t.ex. skärverktyg, lagringar) "dränks ofta ut" av reflexer från blanka metalliska ytor under konventionella kameror, vilket leder till att upp till 20 % av defekterna inte upptäcks. Manuell inspektion kräver att vinklar upprepat justeras för att hitta mindre reflekterande ställen, vilket tar 5 minuter per komponent, är mycket ineffektivt och benäget för felsökning orsakad av trötthet.

• Lösningsförslag med polariserad kamera:

(1). Teknisk princip: Reflexer från metalliska ytor är ofta "linjärt polariserat ljus". Genom att justera kamerans polarisatorvinkel så att den blir vinkelrät mot reflexens polariseringsriktning kan över 90 % av bländningen filtreras bort. Ljus från scratchar/bucklor sprids slumpmässigt (opolariserat) och filtreras inte bort, utan visas som "tydliga ljusa linjer/mörka fläckar" mot en mörk bakgrund, vilket gör defekter synliga.

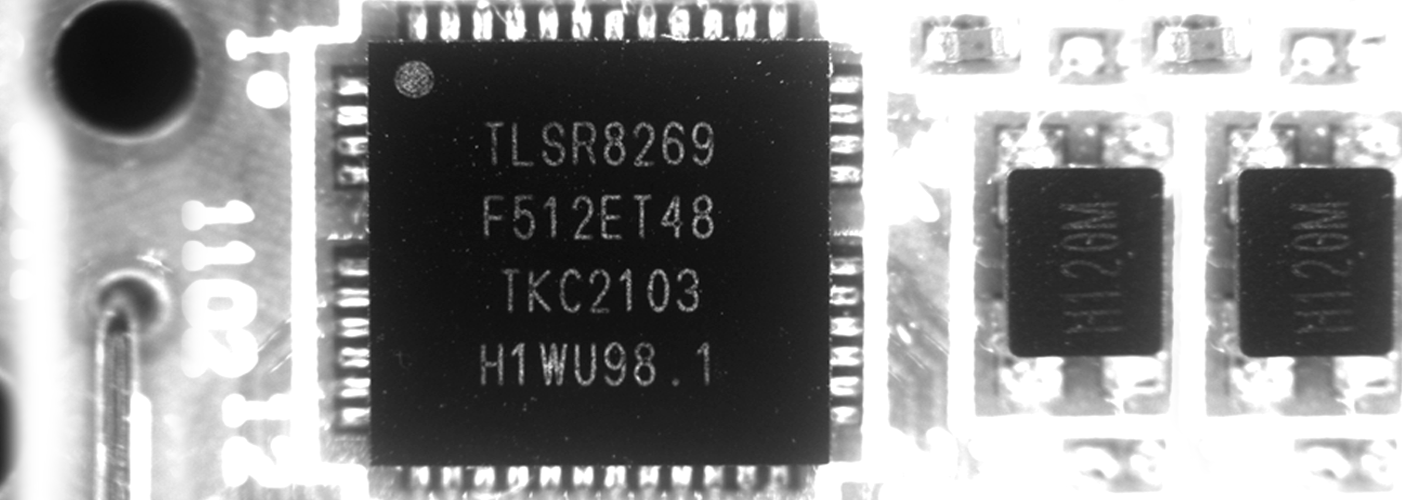

(2). Hårdvarukonfiguration: Använd en 5 MP linjärpolariserad kamera (justerbar polariseringsvinkel 0–360°) + ringbelysning (jämn belysning, minskar reflexer) + makroobjektiv (förstorar defektdetaljer som 0,1 mm repor).

• Implementerings-effekt:

Inspektion av repor på ytan av ett transmissionsväxel (repdjup ≥0,05 mm):

(1).Traditionell metod: Konventionell kamera + manuell omförsökning, 5 minuter/växel, 20 % missfrekvens (fina rep dolda av bländning), dagliga förluster p.g.a. omarbete >¥10 000.

(2).Polariserad kamerametod: Automatisk inspektion med eliminering av bländning, 10 sekunder/växel, upptäcker fina rep på 0,05 mm, missfrekvens reducerad till 0,5 %, effektivitet ökad 30 gånger, daglig besparing p.g.a. minskat omarbete ~¥9 500, årlig besparing >¥3 miljoner.

• Lämpliga Situationer: Inspektion av ytrepor, dippar, skador och burrar på metalliska bilkomponenter, verktyg, rostfria stålprodukter samt metallkomponenter för flyg- och rymdindustrin.

2. Scenario 2: Inspektion av transparenta/semi-transparenta delar – Eliminering av bländning för att identifiera inre bubblor/verkningar

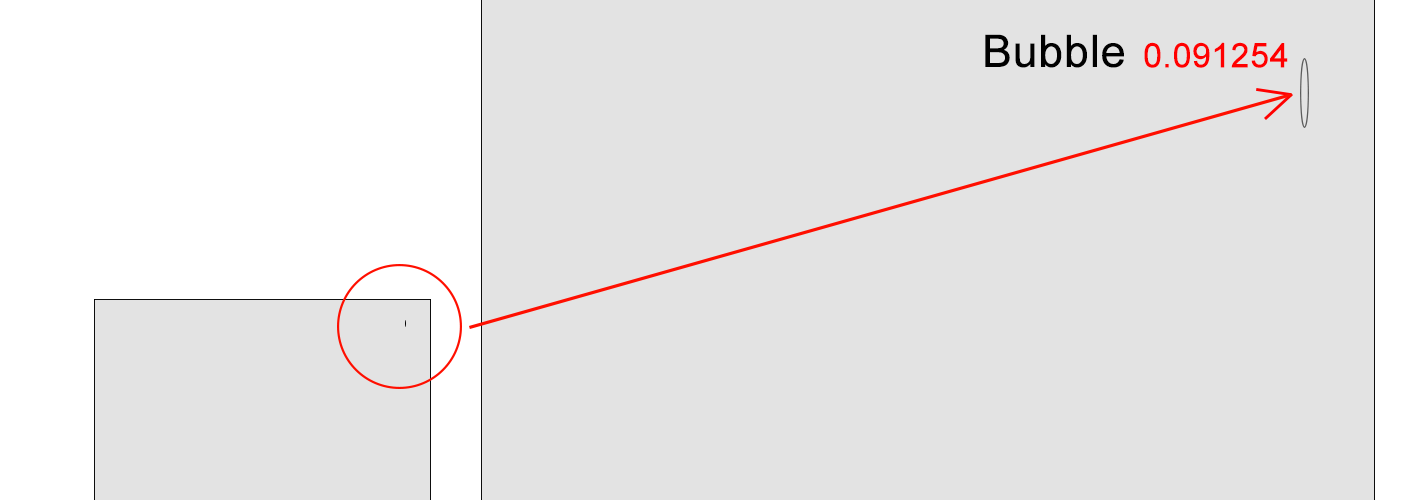

• Smärtfunktion: För produkter som glasfodral för mobiltelefoner, fotovoltaiska glas, plastflaskor och optiska linser döljer "ytglans" och "inre reflektioner" när de fångas in av konventionella kameror inre bubblor, föroreningar och sprickor. En 0,1 mm stor bubbla i telefonglas kan bara uppfattas som en suddig glans. Manuell inspektion kräver mörkrum och specifika belysningsvinklar, är långsam (30 sekunder/glas) och benägen att missa defekter.

• Lösningsförslag med polariserad kamera:

(1). Teknisk princip: Genom att filtrera bort ytglansen (ofta polariserad) blir det möjligt att tydligt fånga "ljusutspridning från inre defekter". Bubblor/föroreningar orsakar utspritt ljus (icke-polariserat), vilket visas som "mörka fläckar"; sprickor ändrar ljusbrytningen och visas som "mörka linjer", helt fri från glansstörningar.

(2). Hårdvarukonfiguration: Använd en 12 MP arealäskande polariseringskamera (hög upplösning för fina defekter) + koaxialbelysning (minskar ytan reflektioner) + glastransportband (konstant hastighet för höghastighetsinspektion).

• Implementerings-effekt:

Inspektion av inre bubblor i glasfodral för mobiltelefoner (bubbel diameter ≥0,1 mm):

(1). Traditionell metod: Konventionell kamera + manuell mörkrumsinspektion, 30 sekunder/glas, 15 % missfrekvens (små bubblor dolda av reflektioner), >200 skrapade glas per dag (förlust ¥6 000).

(2). Polarisationskamerametod: Automatisk inspektion med reflektionsborttagning, 2 sekunder/glas, upptäcker 0,1 mm-bubblor, missfrekvens reducerad till 0,3 %, daglig skrotmängd reducerad till 6 glas (förlust ¥180), årliga besparingar >¥2 miljoner, effektivitet ökad 15 gånger.

• Lämpliga Situationer: Inspektion av inre bubblor, föroreningar och sprickor i mobilglas, PV-glas, optiska linser, transparenta plastbehållare och halvgenomskinliga filmer.

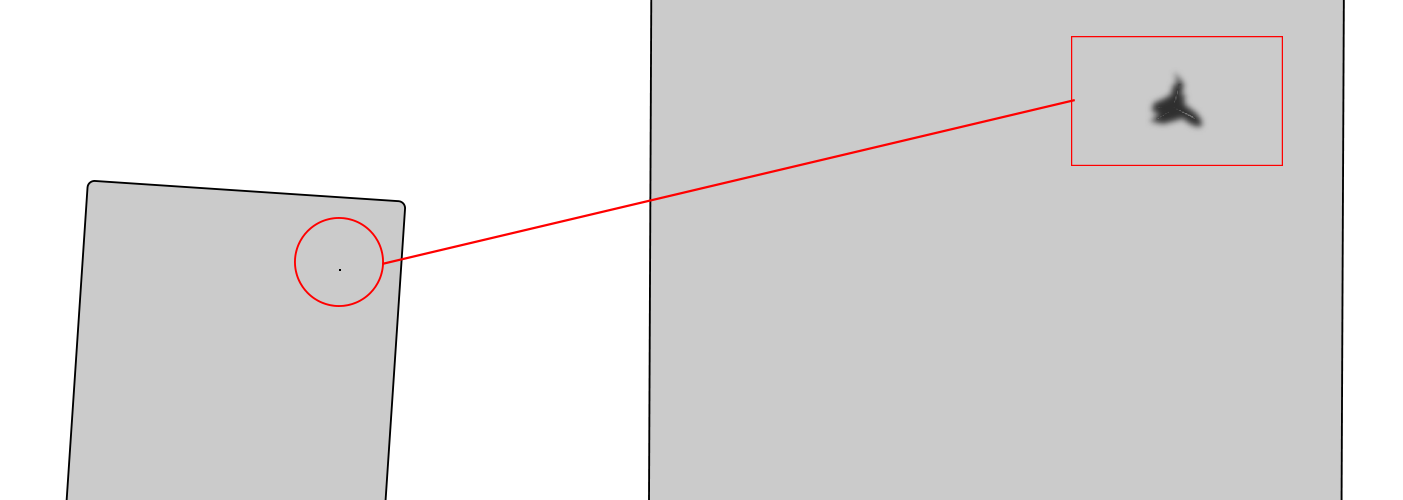

3. Scenario 3: Spänningskontroll av plast/sammansatta material – Avslöjar dolda inre spänningsmärken/struktur

• Smärtfunktion: Inre "spänningsmärken" från formning i plastdelar (t.ex. apparathus, bilinteriörer) och kompositer (t.ex. kolfiberplattor) är osynliga men försvagar delarna. Traditionell inspektion kräver en "polarimeter" (dedikerad, långsam: 2 minuter/del), vilket inte är kompatibelt med linjens hastighet (t.ex. 10 delar/minut), vilket tvingar till stickprovsinspektion (t.ex. 10 %), med risk för batchdefekter.

• Lösningsförslag med polariserad kamera:

(1).Teknisk princip: Spänningsmärken orsakar "dubbelt brytning" (ljus delas upp i två vinkelräta polariserade strålar). Kameran fångar fasförskjutningen och omvandlar den till "färgade fransar" (tätare där spänningen är hög), vilket visualiserar dolda spänningsmärken utan behov av en dedikerad polarimeter.

(2).Hårdvarukonfiguration: Använd en 2 MP-polariseringskamera (stöder fasförskjutningsanalys) + högbelysande ytbelysning (säkerställer att ljus tränger igenom tjock plast) + linjesynkroniserat utlösarsystem (samarbetar med formmaskinen).

• Implementerings-effekt:

Inspektion av spänningsmärken i plasthölje till tvättmaskin:

(1).Traditionell metod: Polarimeterprovtagningsmetod, 2 minuter/husning, 10 % provtagningsfrekvens, ledde tidigare till sprickbildning i batcher (förlust 500 000 ¥).

(2).Polariserad kamerametod: 100 % fullständig kontroll, 5 sekunder/husning, upptäcker dolda spänningsavtryck 0,5 mm breda, 99,8 % detekteringsgrad för spänningsavvikelser, eliminerar batchfel, årliga besparingar >800 000 ¥, effektivitet ökad 24 gånger.

• Lämpliga Situationer: Inspektion av inre spänningsavtryck och ojämn struktur i plasthylsor för hushållsapparater, inredning i bilar, kompositkomponenter, plastpipor.

4. Scenario 4: Inspektion av beläggnings-/filmenhetlighet – Upptäcka tjockleksvariationer/missade beläggningar

• Smärtfunktion: Beläggningsenhetlighet på bilfärg, möbelbeläggningar och industriella filmer påverkar utseende/prestanda. Konventionella kameror ser endast färgskillnader, inte tjockleksvariationer (t.ex. 0,01 mm skillnad i färgtjocklek). Traditionella metoder använder "beläggningstjockleksmätare" (kontakt, 10 sekunder/punkt), olämpliga för stora ytor, mycket ineffektiva.

• Lösningsförslag med polariserad kamera:

(1).Teknisk princip: Olika beläggnings tjocklekar orsakar olika "förändringar i polarisationsstatus" i transmitterat ljus. Tjockare områden förändrar polarisationen mer. Genom att analysera dessa skillnader omvandlas tjockleksvariationer till "ljusstyrkegradienter" (mörkt=tjockt, ljust=tunt), vilket visuellt visar ojämnheter utan kontakt.

(2).Hårdvarukonfiguration: Använd en 8 MP-polariseringskamera (med algoritmer för analys av polarisationsstatus) + stavbelysning (täcker stort område) + robotarm (för 360°-inspektion).

• Implementerings-effekt:

Inspektion av lackens homogenitet inom bilindustrin (krav: 80±5 μm):

(1). Traditionell metod: Tjockleksmätning genom provtagning (10 punkter/bil), 10 minuter/bil, 12 % missfrekvens (ojämnhet i områden som inte mätts), 8 % omarbetsfrekvens.

(2). Polariserad kamerametod: Fullständig inspektion på 5 minuter/bil, upptäcker ±3 μm tjockleksvariation, 99,5 % detekteringsgrad för ojämnheter, omarbetsfrekvens reducerad till 0,5 %, årliga besparingar på omarbete >¥1,2 miljoner, effektivitet fördubblad.

• Lämpliga Situationer: Inspektion av beläggningshomogenitet, upptäckt av frånvaro av beläggning samt tjockleksvariationer för bilack, möbelbeläggningar, industriella filmer och metallantikorrosionsbeläggningar.

III. Fallgropar att undvika: 3 viktiga överväganden

• Välj polariseringsläge baserat på defekttyp: Alla scenarier använder inte samma läge. Kameror kan ha linjär polarisering (bäst för ytspeglar på metall/glas) eller cirkulär polarisering (bättre för böjda/oregelmässiga ytor som plastkurvor, valvade glasytor). Felaktigt val minskar effektiviteten.

•Synkronisera ljuskälla och polariseringsvinkel: Avgörande för effekten. Använd opolariserade ljuskällor (standard-LED:ar) och justera vinkeln mellan ljuskälla och kamerans polarisator (bäst när den är vinkelrät). Att använda polariserade ljuskällor eller fel vinklar gör att bländning inte elimineras.

• Tänk på upplösning och bildfrekvens enligt produktionshastighet:

(1). Fina defekter (t.ex. 0,1 mm repa): Välj kamera med ≥5 MP.

(2). Högfrekventa linjer (t.ex. 1 glas/2 sekunder): Välj kamera med ≥60 fps.

(3). Stora ytor (t.ex. bilkaross): Välj områdesskannande polariseringskamera för att undvika fogfel från linjeskannande kameror.

IV. Sammanfattning: Polarisationskameror – Möjliggör industriell inspektion för att "eliminera bländning och upptäcka dolda fel"

När den industriella tillverkningen kräver högre noggrannhet vid felidentifiering och ökad produktivitet blir begränsningarna hos konventionella kameror – "störningar från bländning och oförmåga att upptäcka dolda fel" – alltmer uppenbara.

Polarisationskameror, med sina unika egenskaper att "eliminera bländning och avslöja dolda strukturer", blir allt viktigare verktyg inom metallbearbetning, tillverkning av transparenta delar, plastformning, beläggning och andra områden. De ersätter inte konventionella kameror utan fyller gapet för "scenarier med bländningsrisk och identifiering av dolda fel", och driver den industriella bildinspektionen från "att vara beroende av tur och vinklar" till "stabila och exakta identifieringar".