Hur man upptäcker deldjup genom visuell inspektion

Inom industriell tillverkning är noggrannhet vid upptäckning av deldjup avgörande för kvalitetskontroll. Traditionella manuella mätmetoder, som att använda käppar, är långsamma och felbenägna. Mänskliga faktorer som trötthet och inkonsekvent kraftanvändning leder till osäkerheter, och parallaxfel eller felaktig kalibrering kan ytterligare minska precisionen. Dessa problem blir avgörande i massproduktion, vilket orsakar kostsamma ombyggnader och leveransförseningar.

Visuell inspektion, drivet av avancerad avbildning, erbjuder en överlägsen alternativ. Den möjliggör kontaktfri, höghastighetsmätning av delar, vilket skyddar känsliga komponenter och bevarar effektiviteten på produktionslinjen. Med förmågan att hantera komplexa geometrier har visuell inspektion blivit en hörnsten i modern kvalitetsgaranti inom tillverkning.

1. Introduktion till visuell inspektion för djupdetektering

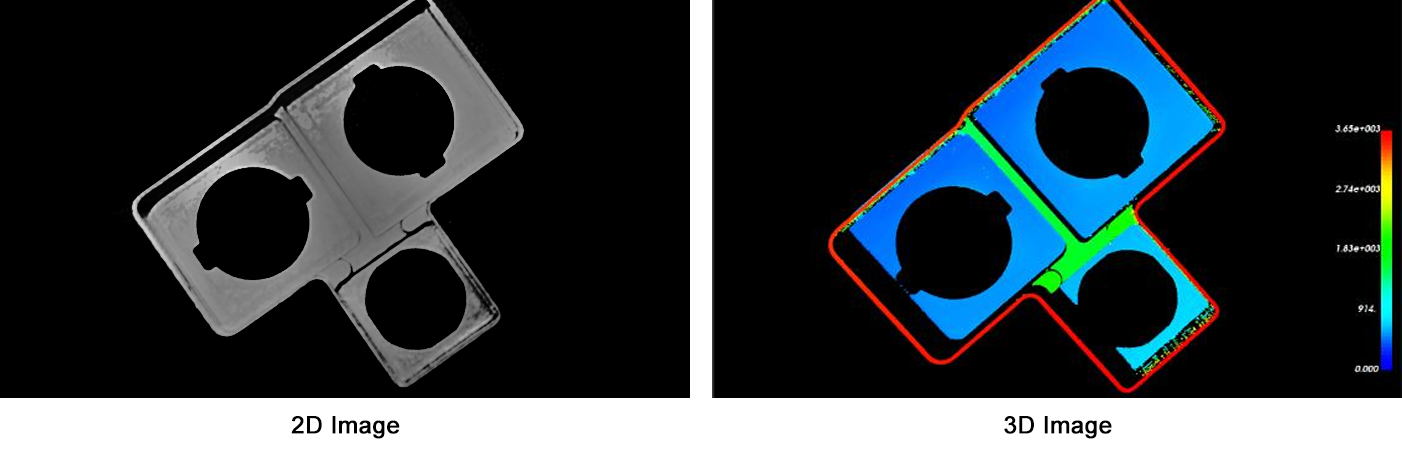

Visuell inspektion för detektion av deldjup fångar in bilder av delar och bearbetar dem för att extrahera djuprelaterade data. Skillnaden mot manuella mätningar är att den erbjuder icke-kontaktande operation, vilket elimineras risken att skada känsliga delar under mätförloppet. Inom produktionen av mikroelektroniska komponenter, där delarna ofta är extremt små och fragila, kan ens den minsta beröring från ett mätverktyg orsaka deformation eller brutna delar, men visuell inspektion säkerställer integriteten hos dessa känsliga delar.

Dessutom möjliggör visuell inspektion höghastighetsbearbetning, som är kapabel att analysera flera delar på sekunder, vilket är nödvändigt för att hålla jämna steg med taktens hastighet i moderna massproduktionslinjer. Med automatiserade visuella inspektionsystem kan delarna undersökas kontinuerligt utan behovet av ofta operatörsmedverkan, vilket stärker produktiviteten avsevärt. Dessutom kan den hantera delar med komplexa geometrier som är svåra, om inte omöjliga, att mäta noggrant manuellt. Oregelbundet formerade delar, såsom de intrikata formerna som används i plastindustrin, kan mätas noggrant när det gäller djup med hjälp av visuella inspektionsmetoder, vilket ger detaljerad data som manuella metoder enkelt inte kan uppnå. Dessa fördelar gör att visuell inspektion är vidare tillämpbar inom olika industrier.

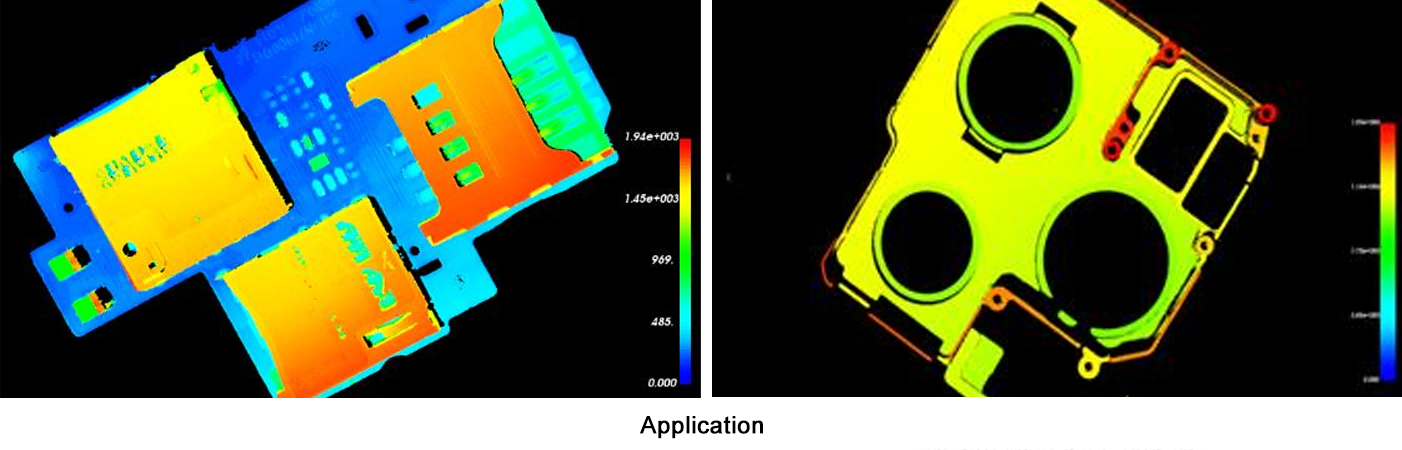

2. Vanliga 3D-visuella inspektionsmetoder för djupdetektering

2.1 Stereo vision

Stereovision använder två eller fler kameror för att fånga bilder från olika vinklar. Genom att beräkna skillnaden mellan dessa bilder och tillämpa triangulationsprincipen, avgör den djupet på punkter på ytan av delen. Denna teknik är särskilt lämplig för komplexa formerade delar och ger relativt högprecisa djupdata.

Exempel på detta luftfartsuppdragen använder stereovision för att mäta djupet på turbinbladens komplexa ytor, vilket säkerställer aerodynamisk prestanda och flygsäkerhet.

2.2 Strukturerat ljus

Strukturerat ljus projiserar mönster som streck eller rutnät på delen. När mönstret förvanskas på grund av ytdjupsvariationer, captar en kamera förändringen. Genom att analysera förvanskningen, speciellt fasförskjutningen av strecken, kan delens djup beräknas. Det erbjuder högupplösta mätningar och snabb datainsamling, vilket gör det idealiskt för små, detaljerade delar.

Exempel på tillämpning : I mikrochipproduktionen mäter strukturerat ljus djupet på groover och upphöjningar på chippen, för att säkerställa korrekt elektrisk prestanda.

2.3 Tid - av - Flygt (ToF)

ToF-kameror mäter tiden det tar för ljuset att nå delen och återvända. Genom att använda den kända hastigheten på ljuset beräknas djupet. De kan snabbt generera ett djupkartläggning, vilket är extremt användbart för real-tidsapplikationer, även om noggrannheten kan påverkas av omgivningsljus och objektets reflektionsförmåga.

Praktisk Scenario : I robotiserad pakethantering mäter ToF-kameror på robotarmar paketens ytedjup i realtid för precist grepp.

3. Jämförelse mellan vanliga kameror och 3D-kameror för djupdetektering

Vanliga kameror捕捉 huvudsakligen 2D-bilder. För djupdetektering beror de på ytterligare tekniker som stereo matchning eller struktur från rörelse, vilka är komplexa och tidskrävande. Dessa metoder kräver betydande beräkningsresurser och involverar ofta bearbetning av stora mängder data, vilket gör dem mindre lämpliga för realtidsapplikationer. 3D-kameror, som är utformade specifikt för djupdetektering, genererar direkt djupkartor. De ger noggranna djupmätningar och kan hantera olika ytor väl, vilket gör dem lämpliga för ett brett spektrum av industriella tillämpningar. Dock är 3D-kameror dyrmare, med priser som sträcker sig från några tusen till tiotusentals dollar, inklusive den nödvändiga hårdvaran och dataprogramvara för bearbetning. Denna högre kostnad är en betydande faktor som företag måste överväga när de bestämmer sig för att investera i inspektionsystem baserade på 3D-kameror.

4. Utmaningar och lösningar vid visuell inspektion för djupdetektering

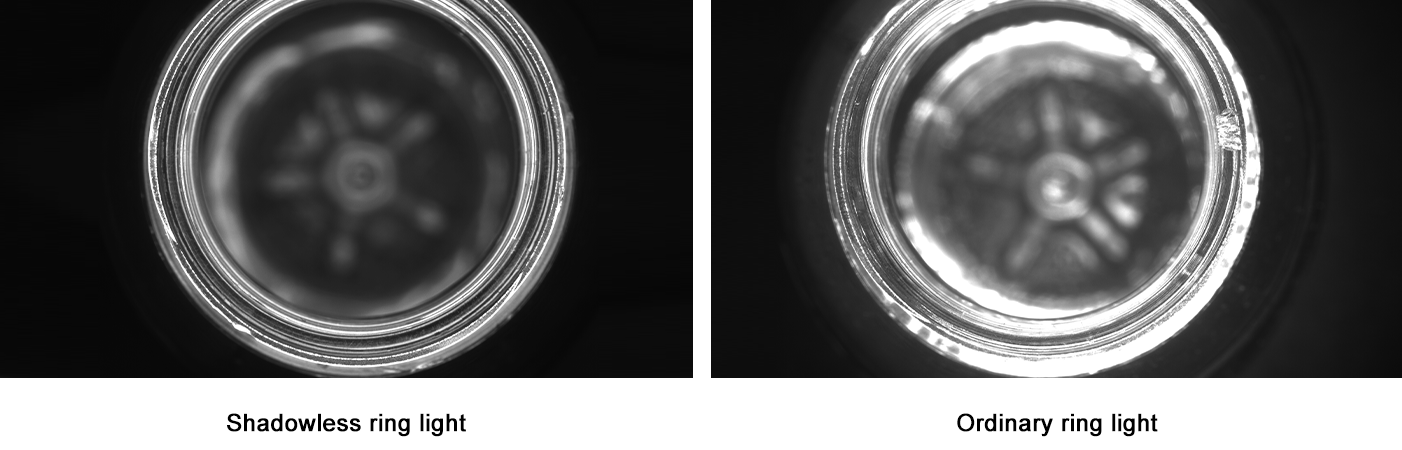

En stor utmaning är att hantera ljusvariationer, vilka kan förvränga bilder och djupmätningar. I industriella miljöer kan ljusförhållandena ändras på grund av faktorer som tiden på dygnet, användningen av olika ljuskällor eller rörelsen hos objekt som kastar skuggor. Adaptiva ljussystem som justerar ljuskällans parametrar, inklusive intensitet, färgtemperatur och riktning, enligt inspektionsmiljön kan lösa detta problem. Dessa system använder sensorer för att upptäcka förändringar i belysningen och optimera automatiskt belysningen för att säkerställa konsekvent och korrekt bildförsäkring.

Komplexa delytor, som till exempel genomskinliga eller speglande, orsakar också svårigheter. Genomskinliga delar, som optiska linser, låter ljus passera genom, vilket gör det svårt att avgöra den exakta ytdjupen. För sådana delar kan tekniker som användning av polariserat ljus eller multi-vågledning bildning användas. Polariserat ljus minskar sken och reflektioner, medan multi-vågledning bildning kan tränga in i materialet till viss del och ge information om de interna och ytstrukturerna. För speglade ytor kan antireflekterande lagor eller särskilda belysningsarrangemang, som användning av diffus belysning, övervägas för att säkerställa korrekt djupdetektering.

5. Framtida Trender

Framtiden för djupdetektering inom visuell inspektion ligger i integrationen av artificiell intelligens och maskininlärning. Algoritmer för djupinlärning, som konvolutionsnätverk (CNN), kommer att förbättra detektionsnoggrannheten. Dessa algoritmer kan lära sig komplexa mönster från stora mängder data och extrahera djupinformation automatiskt med hög precision, även i utmanande situationer med komplexa bakgrunder eller delar med oregelbundna former.

Att kombinera olika tekniker för visuell inspektion, såsom stereo vision och ToF, kommer att ge mer omfattande djupinformation. Denna hybridmetod kan utnyttja styrkorna hos varje teknik, övervinna deras enskilda begränsningar och erbjuda mer noggranna och pålitliga djupmätningar.

I slutet kan man konstatera att visuell inspektion ger en pålitlig metod för att upptäcka djup hos delar. Genom att förstå olika tekniker, deras jämförelser och möta utmaningarna kan tillverkare optimera sina kvalitetskontrollprocesser. När tekniken utvecklas kommer visuell inspektion att spela ännu en viktigare roll i industriell tillverkning, vilket drivs av innovation och förbättrar den totala produktionsefficiensen.