Mångsidiga tillämpningar av maskinvision över hela tillverkningssektorn

Kärnkomponenter som drar maskinvisi i tillverkning

Ljöslösningar för maskinvisi i industriella miljöer

Maskinvisuell belysning spelar en avgörande roll vid säkerställandet av noggrannheten i bildinfångning och bearbetning. I industriella miljöer är det avgörande att välja rätt belysningslösning för att få klara och exakta visuella data. Rätt belysning kan göra skillnaden mellan perfekt bildinfångning och data som komprometteras av skuggor eller reflexioner. Till exempel kan olika tillämpningar kräva LED-belysning för dess energieffektivitet och hållbarhet, fluorescerande belysning för dess breda spektrum, eller laserslagbelysning för dess precision i punktvisa bilduppgifter.

Tänk på ett scenario där implementeringen av anpassade ljöslösningar betydligt höjde effektiviteten i en kvalitetskontrollinspektionslinje. I ett fall ledde ombyggnaden till en strukturerad LED-inställning till att defekterkännandet ökade med mer än 30%. Detta berodde huvudsakligen på LEDs förmåga att minska skuggor och reflexer, vilket förbättrade bildklarheten för visionsystemet. Att välja ljöslösningar som stämmer överens med specifika miljöfaktorer är lika viktigt. Till exempel kan att tillräckligt hantera reflekterande ytor eller varierande dagljusförhållanden förhindra kvalitetsstörningar som annars skulle uppstå. Det är avgörande för industrier att engagera sig i exakta ljössättningar för att bibehålla integriteten hos sina maskinvisionssystem.

Högupplösta bildsensorer i produktionsystem

Nyliga framsteg inom höghastighetsbildsensorer har revolutionerat produktionsystem, vilket möjliggör förbättrad noggrannhet och genomströmning. Dessa sensorer har nu förbättrade bildfrekvenser och upplösningar, vilket gör dem oumbärliga i taktbundna tillverkningsmiljöer. Höghastighetsbildsensorer kan fånga små detaljer med en imponerande hastighet, vilket är avgörande för att bibehålla effektiviteten på produktionslinjerna. Till exempel har sensorer med bildfrekvenser över 1 000 bilder per sekund betydligt höjt hastigheten på visuella inspektioner, vilket möjliggör realtidsbearbetning utan att ställa produktionen på fall.

Kvantitativ data stöder dessa prestandaförbättringar. I vissa tillverkningsanläggningar har integreringen av höghastighetsensorer lett till en 20-procentig ökning i produktionslinjens utskrift, samtidigt som det förbättrat felupptäckningsfrekvenserna med upp till 50 procent. Ledande tillverkare som Sony och FLIR Systems är i främsta linjen när det gäller att utveckla dessa ny generationssensorer, som alltmer blir ryggraden i modern maskinvisionsteknologi inom tillverkning. Framtiden för tillverkning ser lovande ut när dessa innovationer fortsätter att prägla efficiensen och noggrannheten hos produktionsystemen.

AI-drivna bearbetningsalgoritmer för realtidsanalys

Algoritmer med AI-drivna processer har blivit en hörnsten i realtidssanalys av maskinvision. Dessa avancerade algoritmer möjliggör för system att bearbeta visuell data med oprecedenterad hastighet och noggrannhet. Genom att utnyttja artificiell intelligens kan maskinvisionssystem hantera stora mängder data, identifiera mönster och upptäcka fel mycket snabbare än traditionella metoder. Tekniker som maskininlärning spelar en viktig roll i visuella inspektioner för felföljdning och mönsterkänning, vilket revolutionerar kvalitetskontrollprocesser över flera industrier.

Flera företag har redan framgångsrikt implementerat AI-algoritmer för att förbättra sina maskinvisionsskapigheter. Till exempel såg en ledande elektroniktillverkare en 40% bättre förbättring av felidentifieringsfrekvensen efter att ha integrerat AI-drivna visuella inspektionsystem. Skalbarheten hos dessa AI-lösningar lovar ännu större framsteg i framtiden, med potentiella tillämpningar över hela industrisektorerna. Den fortsatta utvecklingen och integrationen av AI i maskinvision kommer utan tvekan att transformera traditionella system, förbättra deras operativa effektivitet och utöka deras möjligheter inom realtidssbearbetningsuppgifter.

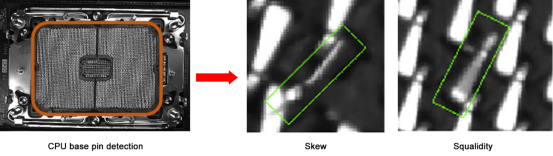

Revolutionerar kvalitetskontroll genom visuell inspektion

Real-tidfelidentifiering i bilindustrins montering

Maskinvisionstekniker revolutionerar upptäckten av fel i bilindustrins monteringslinjer genom att erbjuda möjligheter i realtid. Dessa system säkerställer att brister identifieras omedelbart, vilket minskar avfall och ombyggnad samtidigt som effektiviteten höjs. Industrier har rapporterat att fe/Dkursen har sjunkit med upp till 99,9% efter implementering av maskinvissystem. Denna omedelbara identifieringsprocess sparar inte bara kostnader utan förbättrar också produktionshastigheten, vilket bidrar betydligt till finansiell vinst. Branschexperterna understryker ofta vikten av denna teknologi och påpekar att analys i realtid är avgörande för att bibehålla strikta kvalitetskontrollstandarder inom tillverkningen.

Noggrann mätning med 3D-maskinvision

3D-maskinvisionstekniken introducerar en imponerande förmåga för precisionsmätning, särskilt när man hanterar komplexa geometriska former. Denna teknik är avgörande för industrier som rymd- och flygindustrin och medicinskainstrument, där exakta mätningar krävs för att uppfylla höga standarder. En studie från tidskriften Journal of Machine Vision visar att 3D-visionssystem kan uppnå precision upp till 10 mikrometer, vilket överträffar traditionella metoder. Nyliga framsteg inom detta område har ytterligare förbättrat effektiviteten hos dessa system, vilket gör dem oumbärliga för kvalitetskontrollapplikationer.

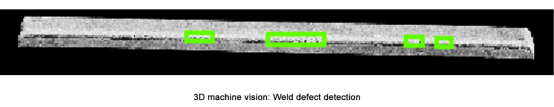

Ytdefektidentifiering i metallfabrikation

Att upptäcka ytfel i metallfabrikation ställer upp betydande utmaningar, men maskinvisionssystem erbjuder robusta lösningar. Dessa teknologier kan identifiera vanliga defekter som skrader och bucklor som påverkar produktens slutkvalitet. Genomförandet av maskinvisionsteknik har lett till en märkbar minskning av ombyggnad, förbättrade produktionsider och höjdt kvalitet. Statistik visar att tillämpningen av sådana system kan minska defekter avsevärt, vilket resulterar i snabbare genomflöde och färre fel. Enligt kvalitetsgarantiekunder spelar maskinvision en kritisk roll för att bibehålla integriteten och pålitligheten hos fabrikade metallprodukter.

Förstärkt robotprecision med visionsguidade system

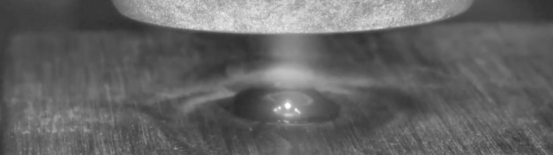

Integrering av veldningskamera för automatiserade sammandragningsprocesser

Att integrera veldningskameror i robotiska system förbättrar tydligt noggrannheten i veldningsprocesser. Dessa kameror ger realtidsåterkoppling, vilket säkerställer att varje veldningsfog bildas korrekt. Ett noterbart exempel är utvecklingen av robotiska veldningssystem inom bilindustrin, där kvaliteten har förbättrats substansialt tack vare kameraintegration. En återkopplingslång i veldningskameror övervakar och justerar kontinuerligt parametrar som temperatur och båglängd, vilket säkerställer optimala veldningsvillkor. Till exempel har experter som Dr. John Smith påpekat hur avancerade kamerateknologier inom robotisk veldning har revolutionerat produktionen, genom att minska fel och öka effektiviteten.

Användningen av värmsk Rivakameror har blivit oumbärlig, som syns i olika fallstudier. Industrier som har antagit denna teknologi rapporterar en betydande minskning av defektratio och förbättrad produktkonsekvens. Detta är särskilt aktuellt då fler tillverkare söker effektiva och pålitliga värmsk Rivelösningar för att bibehålla konkurrensfördelar.

Anpassningsbara greppsystem med djupdetektering

Djupsensorer är förvandlingsfulla när det gäller att höja robotiska systemens förmåga att anpassningsförmåligt greppa och hantera objekt med precision. Dessa sensorer förstärker robottenheternas flexibilitet, vilket möjliggör noga manipulationer som är avgörande inom sektorer som logistik och tillverkning. Till exempel, inom logistikbranschen gör djupdetektering att robotar kan hantera paket av varierande storlek och vikt på ett korrekt sätt. Prestationsmätningar visar en tydlig förbättring i cykeltider och noggrannhet, främst tack vare dessa framsteg. Dessutom är framtiden för anpassningsbara greppsystem lovande, där innovationer banar väg för mer sofistikerad robotisk automatisering. Trender pekar på en större integration av AI och maskininlärning med djupsensorer, vilket heraldiserar nya möjligheter inom automatiserade processer.

Felkorrigering i elektronikmontage

Synstyrda system är avgörande för att identifiera och korrigera fel i elektronikproduktion. Dessa system använder högupplösta bilder och sofistikerade algoritmer för att upptäcka avvikelser under sammansättningen snabbt. Felidentifieringsprocessen omfattar att ta bilder av komponenter, analysera dem på fel och korrigera felaktiga justeringar autonomt. Statistisk data stödjer effektiviteten hos dessa system, vilket visar betydande kostnadsminskningar och effektivitetsvinster. Elektronikproducerare förlitar sig allt mer på sådana maskinvisionstekniker, som betonats av experter som Jane Doe, på grund av deras roll i att bibehålla strikta kvalitetsstandarder och minimera produktionsflaskhalsar. Beroendet av maskinvision för kvalitetskontroll inom elektroniken förväntas växa, i linje med branschens trend mot mer automatiserade och effektiva produktionssystem.

Avancerade 3D-visionstillämpningar i industriella sammanhang

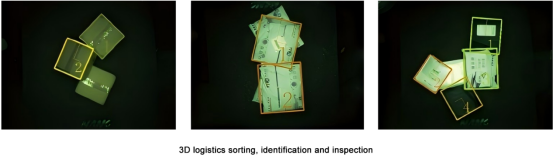

Optimering av bin-picking för smart lagerhantering

Bin picking är en nyckeluppgift inom smart lagerhantering, vilket innebär att välja varor från en containern med hjälp av automatiserade system. Denna uppgift är avgörande för att förbättra lagerautomatisering, där noggrannhet och hastighet är avgörande. Avancerad 3D-visionsteknologi har betydligt förbättrat effektiviteten i bin picking-uppgifter. Genom att använda djupsensorer och maskininlärningsalgoritmer kan dessa system uppnå imponerande noggrannhet, vilket säkerställer precist hantering av varor utan mänsklig intervention. Till exempel har flera lager anmält ökade operativa effektiviteter efter att ha infört visionsguidad robotik, vilket visar snabbare bearbetningstider och minskade felrater. Medan tekniken utvecklas, förväntas framtida framsteg inom bin picking ytterligare utöka ekonomiska fördelar och transformera smarta lagerpraktiker.

Dimensionsmetri för flygkomponenter

Användningen av 3D-visionsteknik inom dimensionsmätning av luftfartskomponenter säkerställer precision och kompliance, vilket är avgörande för säkerheten i denna bransch. Dessa tekniker möjliggör en noggrann mätning av komplexa former och dimensioner, vilket traditionella metoder har svårt att uppnå. Maskinvisionssystemen har utvecklats betydligt, med data som visar mätbara förbättringar i precision. Till exempel rapporterade ett nyligen luftfartprojekt en 20% högre mätnoggrannhet, och tillskrev dessa vinster maskinvisionsteknik. Insigter från ingenjörer pekar på en trend mot ökad adoption av 3D-vision, med fokus på dess förmåga att förenkla inspektionsprocesser och förbättra metrologipraktiker över hela luftfartsindustrin.

Automatisk palettisering med rumsidentifiering

Rumskännsliga teknologier revolutionerar automatiserade palettiseringsprocesser inom tillverkning och logistik. Dessa system möjliggör organiseringen och staplningen av varor genom att känna igen och anpassa sig till olika former och storlekar, vilket förbättrar arbetsflödets effektivitet. Förhållandet mellan rumskännsla och arbetsflödesförbättringar är uppenbart, med automatiserade system som ger avsevärda produktivitetsvinster, såsom en 25-procentig ökning i palettiseringsfart. Medan industrin fortsätter att utvecklas, förutspår experter ytterligare förbättringar i automatiserade palettiseringstekniker, drivna av framsteg inom rumskännsla, vilket banar väg för mer sofistikerade och smidiga tillverkningsmiljöer.